包晶钢液面波动的原因分析与控制实践

王声齐 柳风林 陈安庆 段树彬 孙静波

(河钢集团邯钢公司)

0 引言

近年来,为了满足市场上不同用户对产品的需求,河钢邯钢对产品的使用规格和用途进行了细分,并进行了定制化、差异化精准开发和生产,特别是[C]在0.09%~0.15%的含Nb、Ti 微合金包晶高强钢占比较大,主要在西区炼钢厂冶炼生产。西区炼钢直弧形连铸机于2008 年建成投产,该连铸机由DANIELI 公司设计,设计产能520 万t/年。自投产以来,通过技术改进、工艺优化,各项经济技术指标不断攀升,实现了连铸机“高质量、高效率、高拉速、高作业率”的目标。但是,在生产微合金包晶高强钢过程中,连铸结晶器液面波动的问题严重制约了铸机的高效生产。面对生产过程中出现的液面波动问题,通过对铸机设备、冷却参数、保护渣等不断进行优化改进,最终消除了生产微合金包晶高强钢过程中出现的液面波动问题,实现了铸机的高效化生产。

1 连铸机现状

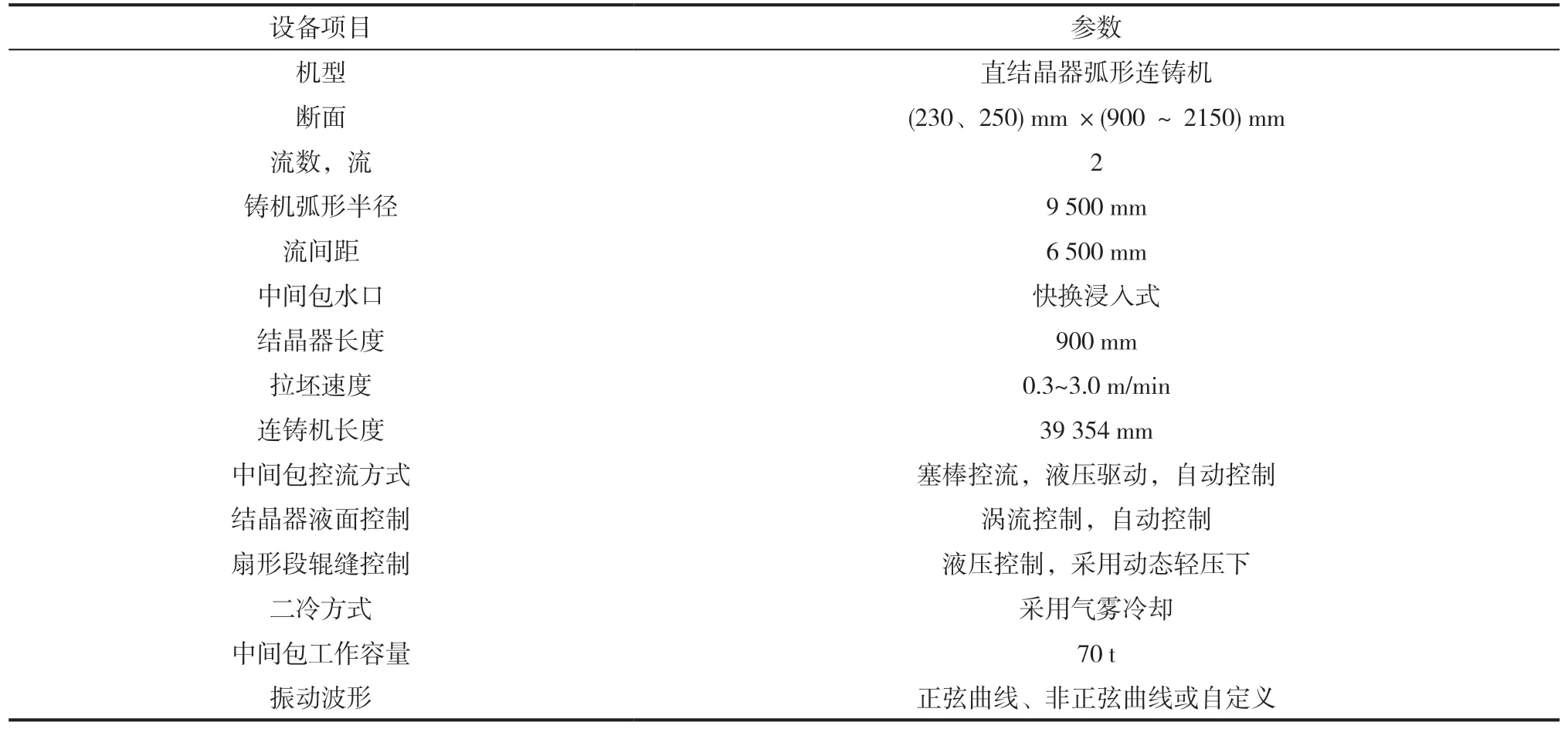

西区炼钢厂配备有两台双机双流直弧型板坯连铸机,两台铸机机型相同,均由DANIELI 公司设计,其主要工艺参数见表1。

表1 DANELI 连铸机主要工艺参数

2 存在问题

一段时期以来,弧形连铸机在浇注低合金包晶高强钢时经常出现结晶器液面波动加剧的问题,波动幅度达±15 mm 以上,通过采取对塞棒机构检查紧固、吹氩系统调整、水口质量检查、水口插入深度调整、扇形段锁定控制等一系列常规手段后,液面波动未得到的明显改善,最终只能通过降低浇注拉速和加大冷却水量的方式来减小液面波动。

2.1 典型钢种的主要化学成分及生产情况

(1)低合金包晶高强钢典型钢种的主要化学成分见表2。

表2 低合金包晶高强钢典型钢种成分 %

(2)炼钢工艺路径:倒罐站—铁水预处理—转炉—LF 炉精炼—连铸。

(3)液面波动情况。通过生产跟踪,连铸在浇注断面为1 500 ~1 700 mm,厚度为230 mm、拉速在1.0 ~1.2 m/min 过程中出现的液面波动实时曲线如图1 所示。实际液面波动最大时达±15 mm,制约了连铸高拉速生产。

图1 连铸结晶器液面波动实时曲线

110

3 结晶器液面波动原因分析

3.1 结晶器初生坯壳的不均匀性

结晶器中初生坯壳的不均匀性是造成包晶钢液面波动的根本原因,钢种成分[C] 在0.09%~0.17%的钢液在凝固过程中会发生包晶转变L+δ=γ,发生约0.38%的体积収缩,在浇注过程中,由于结晶器冷却速度大,一般[C]在0.12%左右的钢种凝固收缩量最大[1],其次,由于钢中添加了其他微合金元素,对包晶成分点会有影响,不同钢种发生包晶反应的实际[C]含量也不完全相同。在结晶器中,坯壳会因收缩过大而与结晶器壁铜板脱离形成气隙,影响坯壳的传热,从而使坯壳的凝固生长变慢,坯壳变薄,造成包晶钢结晶器坯壳不均匀生长[2],如图2 所示。

图2 包晶钢结晶器初生坯壳生长

3.2 铸坯在扇形段内的鼓肚

在连铸浇注微合金包晶钢时,二次冷却通常采用弱冷制度,造成二冷区铸坯坯壳生长减慢,坯壳表面温度相对较高,而这又是加剧铸坯鼓肚倾向的因素。理论上,铸机二冷段中的坯壳由于受钢水静压力的作用会在两对辊之间产生鼓肚(如图3 所示),其鼓肚量与坯壳厚度的三次方成反比[3]。包晶钢不均匀生长的坯壳中的薄弱部分在扇形段两对辊之间的鼓肚变形要远大于坯壳正常部分的,从而引起液面的明显下降,而坯売经过下一辊时又存在一个再压回的过程,此时液面就会上涌,至此,液面波动已完全形成。

图3 扇形段铸坯鼓肚

3.3 其他因素

连铸坯凝固过程的特点是边运动、边放热、边凝固,整个扇形段系统的矫直驱动和支撑

辊刚度显得尤为重要。目前西区炼钢厂所生产的高强品种钢种类繁多,强度范围跨度大,在浇注高强钢过程中铸坯矫直困难,实际生产中往往存在扇形段辊子变形、不转、两辊间积渣等问题,导致拉坯阻力增大,致使矫直段驱动辊压力无法保证,这些设备因素也会导致结晶器液面波动,严重时会导致停浇事故。

4 改进措施和实施效果

4.1 结晶器冷却改进

根据微合金包晶高强钢凝固特性,优化结晶器宽面、窄面的水量配比,提高结晶器宽面、窄面传热的一致性和稳定性,促进弯月面区初生坯壳的均匀生长,从而有效改善液面波动和纵裂问题。在保证足够的出结晶器坯壳厚度的前提下,将生产过程中结晶器宽面水量的目标值由4 300 L/min减小至4 000 L/min,窄面水量530 L/min 不做调整,水流速度由8.0 m/s 降到6.0 m/s,结晶器进水温度控制在35~40 ℃。同时,在操作工艺上采取低过热度(10~25 ℃)恒速浇注、水口注流严格对中等措施。

一段时间以来的数据统计显示,结晶器热流传导趋缓且稳定,调整后四个面的平均热流较之前降低了约1 340 kW/m2,≤±3 mm 的液面波动占比提高了11%,因液面波动导致的降速比例明显下降,铸坯纵裂率下降了1%。统计1 550 mm断面时结晶器热流、液面波动、恒速率及纵裂情况,结果分别见表3 和表4。

表3 改进后结晶器热流统计结果

表4 改进后液面波动等统计结果

4.2 保护渣优化改进

针对低合金包晶高强钢凝固收缩的特点,对现用的保护渣进行了优化改进,采用较高碱度、粘度和熔点的保护渣,增加结晶器铜板与初生坯壳间的渣膜中的结晶相,减少玻璃相,可降低结晶器与坯壳间的热传导,减小坯壳温度梯度,减少坯壳所受热应力,使坯壳凝固更均匀[4]。同时,在操作工艺上要求均匀添加、“黑渣”操作,保证三层机构总厚度在50 mm 左右、液渣层在10 ~15 mm。

采用改进后的包晶钢专用保护渣,浇注过程中结晶器钢液面稳定,保护渣消耗均匀,液渣层平均在12 mm。跟踪近两个月以来,铸坯质量较改进前有了较大改善,表面纵裂的发生率降低了10 个百分点,保护渣特性及铸坯表面纵裂发生率见表5。

表5 保护渣的技术指标及纵裂发生率

4.3 二冷配水工艺制度优化改进

带液芯的铸坯在铸机运行过程中,由于钢水静压力作用,铸坯宽面中心高温坯壳在两支撑辊之间会出现鼓肚情况,微合金包晶钢因初生坯壳的不均匀生长使鼓肚情况更为明显,鼓肚量随凝固坯壳厚度的增加而减小[4]。

为减少该类钢种在浇注过程中铸坯鼓肚的发生,对二冷配水进行优化改进,冷却强度由原来的0.47 L/kg 优化为0.62 L/kg,并对二冷配水冷却曲线进行改进,在二冷区前4 个回路采用强冷设计。同时,在设备维护上,要求定期检查清理二冷喷嘴,保证喷淋正常、均匀。

参考凝固后铸坯鼓肚量可知,二冷配水改进后铸坯宽面鼓肚量明显减少,平均减少了约0.53 mm。浇注过程结晶器液面波动明显平稳,未出现周期性的较大的波动,整浇次液面波动在±3 mm 以内的占比在95%。凝固后铸坯鼓肚量抽测情况及液面波动统计见表6。

表6 铸坯鼓肚量抽测情况及液面波动统计

4.4 其他措施

生产这类高强钢前对铸机扇形段进行全面的检查维修,建立产前检查确认机制,对出现的问题及时解决,确保扇形段液压控制系统正常运行,保证扇形段设备精度和驱动辊压力。

通过以上优化改进措施的实施,一年以来,在浇注[C]在0.09%~0.15%含Nb、Ti 等的微合金包晶高强钢系列时,结晶器液面平稳,铸坯表面质量良好,纵裂发生率大幅下降,由之前的7%较低至4% 以下。以490CL 为例,在浇注断面为1 550 mm、厚度230 mm、拉速在1.1 ~1.2 m/min 过程中液面波动曲线如图4 所示。

图4 浇注过程塞棒和液面波动实时曲线

5 结语

通过现场生产跟踪分析,确定了导致西区炼钢厂连铸生产微合金包晶高强钢时出现液面波动的原因,针对性地采取了保护渣改进调整、二冷配水制度优化及强化扇形段设备精度等具体的措施。实践表明,措施实施后基本消除了低合金包晶高强钢的液面波动现象,恒速率稳定在98%以上,同时铸坯裂纹发生率降低至4%以下。为提高铸机产能、提高铸坯质量和增加经济效益发挥了巨大的作用。