60N 规格U75V 钢轨矫直工艺数值仿真分析及工艺实践

李钧正 韩志杰 陈红卫

(1.河钢集团邯钢公司; 2.河钢股份有限公司钢铁研究院)

0 引言

中国经济的快速发展和国民生活质量的不断提高,推动着国家铁路运输向着高速、重载和高行车密度的方向发展。钢轨是铁路安全、稳定运营的重要组成部分,产品质量影响着铁路安全和使用寿命。轨底残余应力作为钢轨的重要理化指标之一,对钢轨的使用状况产生着重要影响,严重情况下会造成钢轨突然断裂,进而发生列车安全事故[1-3]。TB/T2344—2012《43 ~75 kg/m 钢轨订货技术条件》规定钢轨轨底最大纵向残余拉应力应不大于250 MPa[4]。

由于钢轨矫直工艺对轨底残余应力影响较大,因此各钢轨生产企业对矫直技术都十分重视,纷纷投入大量人力物力进行钢轨矫直设备及技术的研发[5-9]。笔者根据河钢邯钢钢轨生产线平立复合矫直机的实际情况,运用ABAQUS 软件建立了钢轨矫直过程有限元分析模型,对钢轨矫直全过程进行模拟,以研究矫直工艺对钢轨轨底残余应力的影响规律,为现场矫直工艺优化提供了数据支撑。

1 钢轨生产流程及矫直工艺介绍

河钢邯钢钢轨生产线于2012 年建成投产,设计能力80 万t/年。钢轨生产流程:铸坯加热→高压水除磷→开坯机BD1 轧制→开坯机BD2 轧制→万能可逆轧制→精轧→钢轨打印→热锯切头→(余热淬火→)冷床冷却→矫直→钢轨检测→锯钻加工→收集入库。

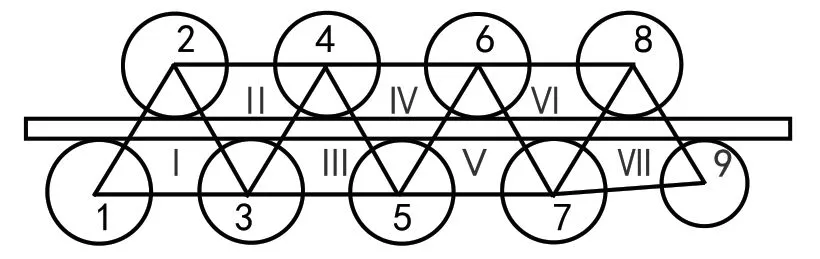

钢轨矫直采用平立复合矫直机。水平矫直机为双支撑固定节距矫直机,较之悬臂梁式矫直机,设备刚度提高了,矫直质量更好,并且在国内率先采用了1 800 mm 的矫直辊节距,有效降低了钢轨的矫后残余应力。矫直机中的矫直辊交错排列,钢轨在矫直过程中经过反复弯曲,原始曲率逐渐减小,最终达到钢轨通长平直的状态。在辊式矫直机中每三个相邻矫直辊组成一个矫直单元。以九辊水平矫直机为例,钢轨整个矫直过程需要经过7 个矫直单元,如图1 所示。

图1 钢轨九辊水平矫直

2 矫直仿真模型的建立

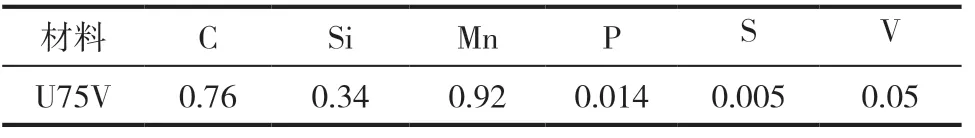

笔者选择产量最高的60N 规格U75V 钢轨作为研究对象,针对钢轨平立复合矫直工艺进行数值模拟,研究矫直工艺对矫后钢轨轨底残余应力的影响,钢轨选择可变形实体模型,长度6 500 mm。U75V 钢轨化学成分见表1,60N 钢轨型式尺寸如图2 所示。U75V 钢轨材料模型参数、材料强度与应变分别见表2 和表3。

表1 U75V 钢轨化学成分

图2 60N 钢轨断面(单位:mm)

表2 U75V 钢轨材料模型参数

表3 U75V 钢轨材料强度与应变

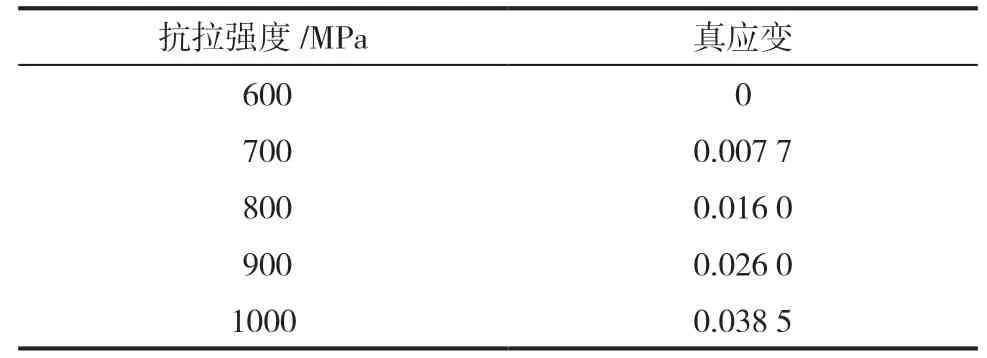

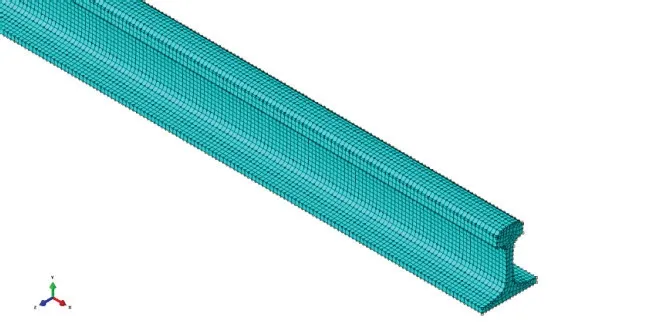

河钢邯钢平立复合矫直机组水平辊由9 个辊组成,Hl~H9 辊配有孔型。矫直辊间距为1 800 mm,矫直辊直径为1 000 mm。矫直速度取1.5 m/s。矫直辊在矫直过程中的弹性压扁量很小,模拟时把矫直辊当作刚性体,选择解析刚体材料模型。该选项仅用于建立壳和曲线,当模拟较简单的刚体时使用,为接触分析提供刚性表面。钢轨模型划分了70 200 个单元、94 395 个节点,采用C3D8R六面体减缩积分单元,钢轨模型断面网格划分和纵向网格划分如图3 和图4 所示。

图3 钢轨模型断面网格划分

图4 钢轨模型纵向网格划分

在平立复合矫直模型中,钢轨与矫直辊间的摩擦力是导致钢轨前进的动力。钢轨最先经过水平矫直机,水平矫直辊以恒定角速度绕Y 轴线旋转,其余五个自由度均固定;然后钢轨经过矫直立辊,矫直立辊则绕Z 轴线以恒定角速度旋转,其余五个自由度固定。根据现场生产实际情况,在计算机仿真模型中对钢轨施加了1.2 m/s 的初速度,接触选择ABAQUS/Explicit 中的面-面接触,摩擦系数设置为0.12。钢轨平立复合矫直有限元模型如图5 所示。

图5 钢轨平立复合矫直有限元模型

3 矫直工艺试验设计

由于变量较多(4 个水平矫直辊和3 个立辊),为科学合理安排试验,采用了正交实验设计方案。正交实验设计兼顾全面实验法和简单对比法的优点,它利用较少的实验次数获得最优的试验结果[9-11],尤其在试验数据的处理方面优势明显,被广泛应用于生产改造和工艺优化等领域的研究。

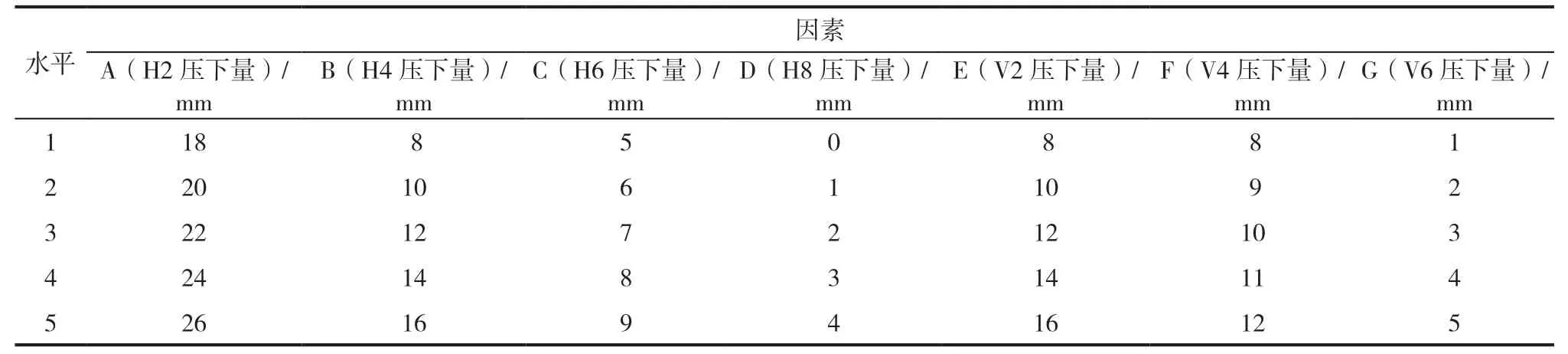

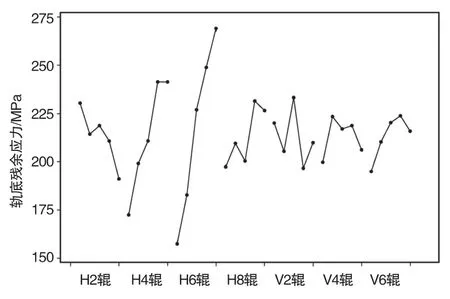

结合矫直机现场生产工艺,选取水平辊矫直第二道、第四道、第六道、第八道(即H2、H4、H6、H8)压下量和立辊矫直第二道、第四道、第六道(即V2、V4、V6)压下量作为影响因素,每个因素选择5 个水平,采用L50(57)正交试验设计进行矫直工艺优化试验,具体正交试验因素水平见表4。在此基础上确定了本次正交试验方案,见表5。

表4 正交试验因素水平

表5 正交实验方案

4 矫直模拟结果分析

4.1 正交实验模拟结果

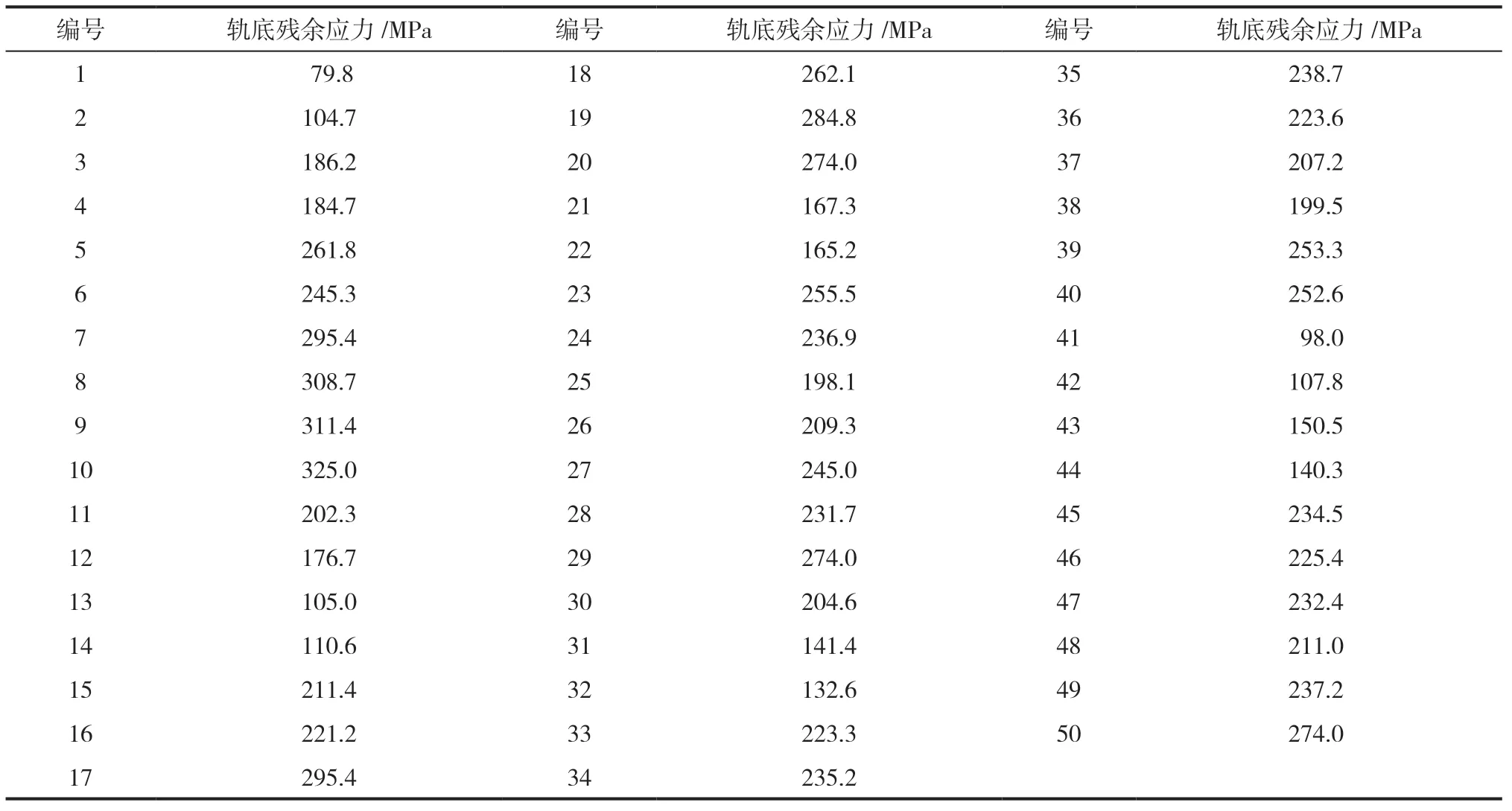

对50 个矫直方案模拟结果进行统计,结果见表6。

表6 矫直正交实验模拟结果

4.2 正交实验模拟结果分析

4.2.1 不同矫直辊对轨底残余应力的影响

对模拟结果进行直观法分析。对每个因素各水平对应的试验结果,相加求和,记为Ki,求其平均值,记为ki。求极差,确定因素的主次。矫直正交实验模拟结果分析见表7。

表7 矫直正交实验模拟结果分析

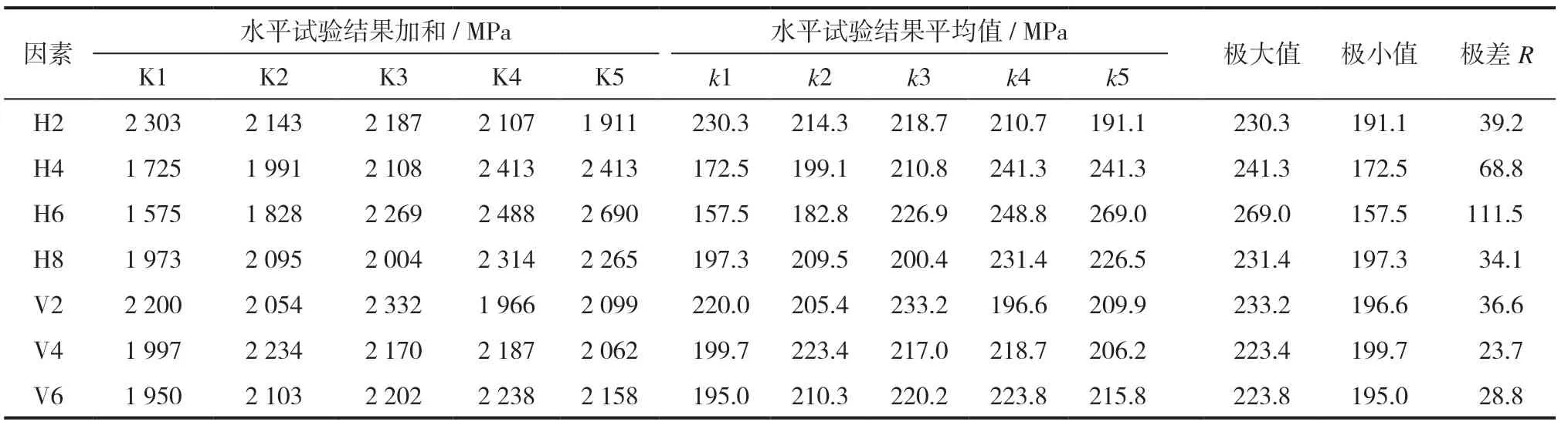

极差R 是一个反映因素对结果影响大小的量。根据极差值可以看出,对轨底残余应力影响显著的是水平矫直辊,如图6 所示。水平辊H6 对轨底残余应力影响最为显著,轨底残余应力随着水平矫直辊H6 压下量的增大而增大,不同水平设置的波动幅度可达111.5 MPa;其次是水平矫直辊H4,波动幅度达68.8 MPa;水平辊H2 与轨底残余应力呈负相关,即残余应力随着压下量的增加而减小;水平辊H8 和立辊V2、V4、V6 压下量同轨底残余应力的极差值较小,对轨底残余应力影响有限;矫直辊总压下量、水平辊总压下量和立辊总压下量对轨底残余应力无显著影响。

图6 正交实验因素和k 平均值关系

4.2.2 矫直辊总压下量对轨底残余应力的影响

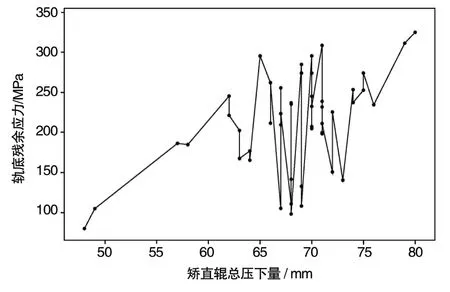

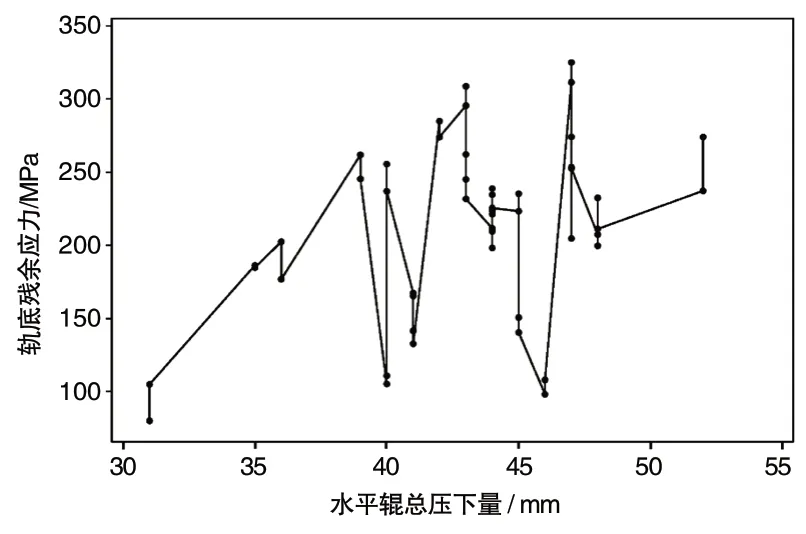

对水平辊和立辊压下量之和、水平辊压下量之和以及立辊压下量之和对残余应力的影响进行分析,结果如图7~图9 所示。

从图7 可以看出,整体上随总压下量增加,轨底残余应力呈增长趋势,但是相关性弱。总压下量相同时,轨底残余应力波动幅度较大,可达150~200 MPa,矫直辊总压下量与轨底残余应力相关性不显著。

图7 压下量之和与轨底残余应力的关系

从图8 和图9 可以看出,水平辊总压下量和立辊总压下量相同时,轨底残余应力波动幅度较大,可达150~200 MPa,水平矫直辊总压下量和立辊总压下量与轨底残余应力相关性不显著。

图8 水平辊压下量之和与轨底残余应力的关系

图9 立辊压下量之和与轨底残余应力的关系

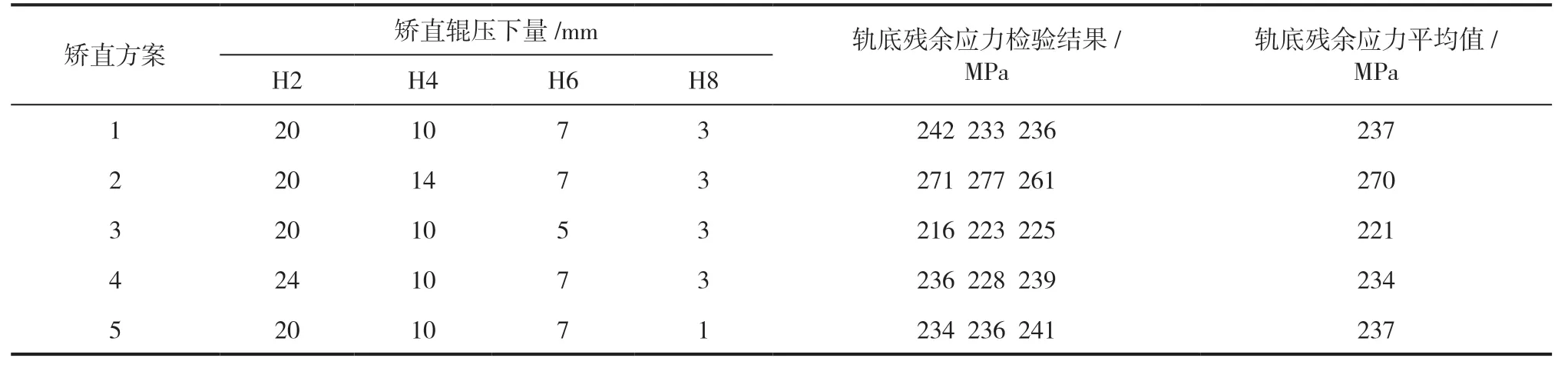

5 仿真模型的工业应用

为验证矫直仿真模型的准确性,在工业生产中以60N 规格U75V 钢轨为对象进行了现场验证试验,水平矫直机按照不同的压下规程进行矫直生产,矫直立辊工艺规程保持不变,在矫后钢轨东端锯切1 m 后取三个试样测量钢轨的轨底残余应力,轨底残余应力检验方法为TB/T2344-2012《43 kg/m ~75 kg/m 钢轨订货技术条件》附录F:轨底面纵向残余应力测定方法。矫直工艺及轨底残余应力检验结果见表8。

表8 矫直工艺及轨底残余应力检验结果

对轨底残余应力检验结果进行分析,增加H4 矫直辊压下量,轨底残余应力由237 MPa 提高到270 MPa,提升效果显著;降低H6 矫直辊压下量,轨底残余应力降低了16 MPa;增加H2矫直辊压下量或减小H8 矫直辊压下量,轨底残余应力变化趋势不明显。工业试验结果与矫直仿真模型计算趋势一致,这说明矫直仿真模型是准确的。

6 结语

(1)对轨底残余应力影响显著的是水平矫直辊。水平辊H6 对轨底残余应力影响最为显著,轨底残余应力随着水平矫直辊H6 压下量的增大而增大,不同水平设置的波动幅度可达111.5 MPa;其次是水平矫直辊H4,波动幅度达68.8 MPa;水平辊H2 与轨底残余应力呈负相关,即残余应力随压下量增加而减小;水平H8 和立辊V2、V4、V6 压下量同轨底残余应力的极差值较小,对轨底残余应力影响有限。

(2)矫直辊总压下量、水平辊总压下量和立辊总压下量对轨底残余应力无显著影响。

(3)工业试验结果与矫直仿真模型计算趋势一致,表明矫直仿真模型是准确的。