方坯敞开浇注生产实践

窦 楠 王向松 张胜伟

(1.河南钢铁控股集团有限公司; 2.安阳钢铁股份有限公司)

0 概述

安钢第二炼轧厂4#连铸机长期以来作为备用连铸机,作业率偏低,年产量不足20 万t。由于公司产线结构调整优化,需要该铸机向第一轧钢厂提供120 mm×120 mm、150 mm×150 mm 断面坯料约80 万t/年。铸机设计之初,采用塞棒控流、浸入式水口、结晶器保护渣等保护浇注模式,生产过程中每3~4 h 需正常更换一次浸入式水口,遇到水口断裂等其他事故时更换更加频繁,更甚者水口掉块卷入铸坯,在铸坯轧制过程中发生生产事故。同时,在浇注过程中塞棒受钢水侵蚀冲刷,往往生产十一二炉时塞棒控流失效,液面突然上涨造成结晶器溢钢,或是采取紧急拉速提升引起拉漏事故,等等。

原有的保护浇注模式严重制约了铸机的高效连续生产,难以满足下道工序的坯料需求。第一轧钢厂原有坯料供应的铸机一直采用敞开浇注,且能满足产品性能需要,因此开展该铸机的敞开浇注研究。

1 工艺流程及主要设备参数

(1)工艺流程:铁水预处理—150 t 转炉冶炼—LF 炉—(RH/VD)—7 机7 流连铸机 。

(2)主要设备参数见表1。

表1 主要设备参数

2 制约因素分析

浇注模式的改变,需要相应的工艺条件支撑,需要解决三大问题:(1)优化钢水夹杂物控制,改善裸露钢水的流动性;(2)控流模式由塞棒开闭控流转变为中包液位高度控流,拉速随中包钢水静压力变化而变化;(3)结晶器液面自动控制模式由钢水流量控制转变为拉速控制。

3 敞开浇注摆槽与溢钢斗的设计

敞开浇注使用定径水口和中包液面配合控流后,在开浇之初的起步阶段和事故状态下,短时间暂停浇注时必须依靠摆槽将中包注流引入溢钢斗内,方可达到顺利起步和处理事故的目的。在突破铸机七个流大跨度、摆槽横梁极易下垂变形、溢钢斗无摆放空间等难题后,设计增加了事故摆槽与溢钢斗(如图1 所示),并于2020 年设备中修时对溢钢斗进行了二次扩容优化,为敞开浇注生产的稳定性创造了条件。

图1 增加摆槽及溢钢斗

4 中间包优化

方坯敞开浇注模式是利用中包液面控流、配合定径水口浇注,根据铸机的运行情况,通过控制中包液面高度实现对拉速的调整,这就存在中间包液面波动频繁,包衬耐材侵蚀加速。为了适应敞开浇注工艺的要求,实现敞开浇注“高效率、高品质、低成本”的目的,对中间包主要耐材进行了优化。

4.1 包衬材质优化

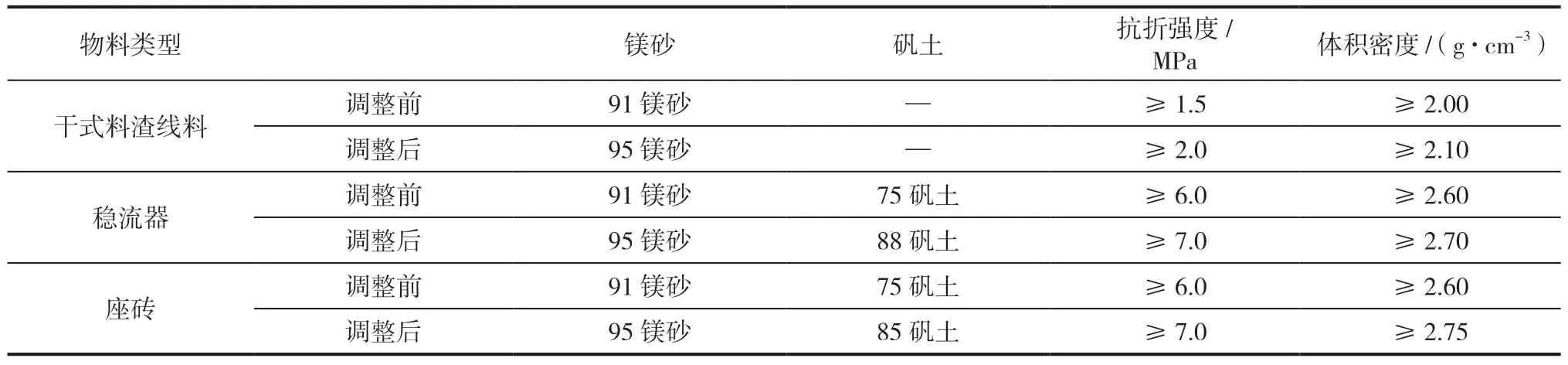

为了提高中间包的整体寿命,需要对包衬渣线料、稳流器、座砖等使用寿命进行同步提高,消除短板。根据现场生产使用后的残包分析,与耐材供应厂家结合,对该部分耐材进行了材质的理化性能改进,渣线料耐侵蚀性、稳流器抗冲刷性得以增加。干式料渣线料、稳流器、座砖理化指标优化前后的性能对比见表1。

表1 干式料渣线料、稳流器、座砖理化指标优化前后对比

4.2 座砖、中包水口型式优化

优化座砖与上水口型状配合,便于引流砂的加入,提高开浇自动引流成功率。原保护浇注模式下,中包水口由上、下水口两部分组成,上部水口高出座砖面80 mm,上水口孔径¢22 mm,下水口孔径¢24 mm。由于上水口孔径较小,引流砂难以精准加入,所以中包开浇自动引流率低,多数情况下依靠烧氧引流进行开浇。针对这种情况,优化了中包座砖与中包水口的配合形式,甩掉上部水口,适当增加座砖和下部水口的高度。座砖与中包水口配合优化前后的对比如图2 所示。优化后的中包水口和座砖的配合形式,十分便于一定量的引流砂加入中包水口,中包开浇自动引流率提高到了80%左右,减轻了职工的劳动强度,提高了操作安全性。

原中包水口总长度为238 mm,钢水在狭长直 径内行程较长,事故堵流后重新烧开困难。优化后中包水口长度缩短至178 mm,缩短了60 mm,减少了钢水套眼机率,便于事故堵流后重新引流。

4.3 上水口、座砖密封优化

座砖与上水口之间常出现密封不严,钢水冲刷缝隙,在静压力作用下穿透缝隙,常造成上水口与座砖间隙渗钢,严重时钢水能穿透上水口与座砖间隙,浸入到快换机构滑道,从而造成被迫停机。调查研究发现,这主要是密封用火泥涂抹不均匀造成的。桶装火泥在使用前因沉淀导致桶上部的火泥稀,下部的火泥稠,火泥稀不能有效填补座砖与上水口之间的缝隙,在生产过程中钢水就会顺着缝隙流入,导致渗钢。在使用前,先把火泥搅匀,然后再填补座砖与上水口之间的缝隙,目前此类渗钢已基本杜绝。

4.4 冲击区包衬性能提升

为了发挥敞开浇注模式下长浇注周期的优势,在保证安全的前提下提高中包的使用寿命。针对冲击区拐角侵蚀严重的问题,在该部位增加了预制护墙角防护板(如图3 所示),提高抗注流冲刷能力。改变中包打结方式,包底与包壁同时振动烘烤后再上平台进行二次烘烤。中包使用寿命比原中包使用寿命提高了6 h。

图3 中包冲击区增加护板

5 结晶器系统优化

优化铜管内腔锥度曲线,加强结晶器管理。敞开浇注模式相对保护浇注而言,因结晶器内润滑方式不同,为了减小坯壳的阻力而被迫降低结晶器内的液位高度,造成结晶器使用的不适应性,如不进行优化改造,势必会增加操作和生产事故。

5.1 结晶器总成优化

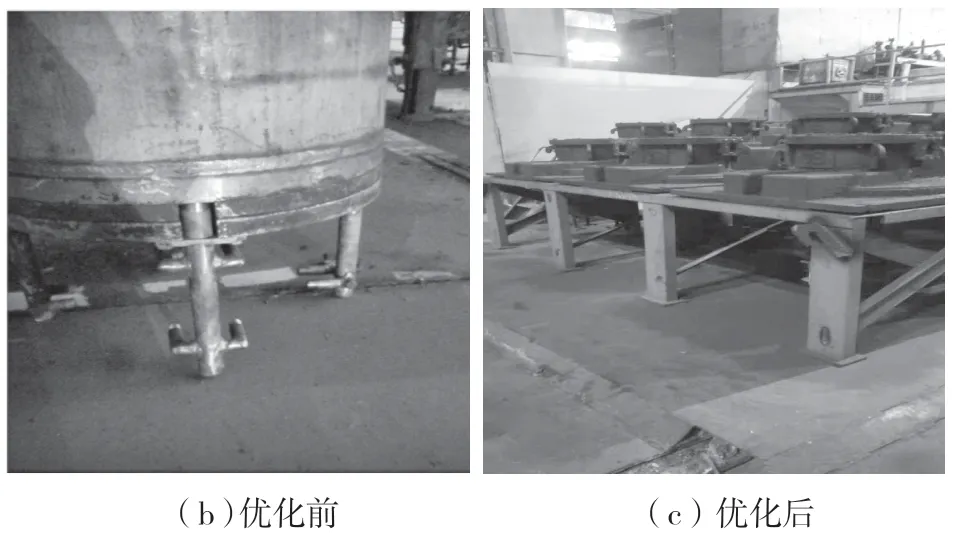

敞开浇注后,将结晶器上的法兰优化为单个法兰(如图4 所示),上平面平整,易于处理事故。恢复结晶器存放台架,避免结晶器自重压弯一区竖管(如图5 所示)。

图4 结晶器法兰优化

图5 结晶器存放优化

5.2 射源位置优化

自动控流检测系统采用铯137 放射源。敞开浇注模式下,结晶器润滑相对保护浇注模式下的差,为减少坯壳摩擦阻力,结晶器内钢液面较保护浇注模式下的下移约40 mm,自动控制设定由原来的80%降至40%。由于射源检测系统在检测50%~80%范围内性能最为优良,液面设定在40%处时,波动剧烈,极易出现卷渣漏钢。经过对结晶器反复校核,决定优化结晶器装配,将射源位置下移50 mm,充分利用射源检测优良位置段,确保液面控制的稳定性。

5.3 铜管内腔曲线优化

敞开浇注模式下坯壳与铜管间气隙比保护浇注模式下的小约10 倍左右,结晶器润滑油渗入气隙不均匀,润滑不良,坯壳脱壳困难,铜管锥度大,磨损严重。为了提高铜管的使用寿命,减少生产事故,重新设计了适合现场实际生产情况的铜管内腔曲线,适当减小锥度,以改善结晶器传热,利于脱壳,提高坯壳厚度,降低铸机溢漏率。

5.4 强化结晶器管理

敞开浇注后坯壳和铜管间的润滑效果变差,坯壳和铜管壁直接接触的可能性大大提高,易发生粘结漏钢事故。为了减少粘结漏钢事故的发生,严格执行结晶器使用管理制度,保护铜管,壁免划伤,发现磨损及进更换。对上线前的结晶器,严格监控铜管装配,优化水缝定位螺丝(如图6 所示),保证水缝均匀。

图6 铜管水缝定位丝优化

同时,针对敞开浇注,制订结晶器冷却水使用管理制度,加强结晶器冷却,降低铸机溢漏率,保证高效化生产。保证单流结晶器冷却水不低于2 500 L/min,进水温度≤31 ℃,回水温度≤41 ℃,进水压力≥0.9 MPa。

5.5 坯壳润滑提升

优化结晶器润滑油的加入方式,由单点加油改为两点加油(如图7 所示),改善了润滑,减少了普碳钢粘结漏钢事故。

图7 结晶器两点加油

6 钢水流动性优化

6.1 夹杂物控制

造渣:采用石灰、萤石造黄白渣,稳定的黄白渣保持一定粘度、不能太稀,黄白渣保持时间≥18 min。

脱硫:炉渣造好后,集中脱硫,开大氩气 800 NL/min,搅拌 6 ~8 min 后取样,保证在冶炼 18 min 时[S]脱至0.015%以下。

钙处理:[S]进入目标范围时,方可进行钙处理,纯钙线 200~300 m/炉(浇次前两炉250~350 m /炉),喂线速度 120 ~200 m/min。

软搅拌:各指标满足要求后进行软搅拌,时间 8 ~18 min。

6.2 钢水温度控制

敞开浇注由于坯壳和铜管间气隙缺少保护渣的填充,传热效果较差,初生坯壳较薄。钢水低过热度浇注可增加初生坯壳厚度,减少漏钢,提高拉速,适应炉机匹配,提高铸机运行安全性[1]。既要适应4#铸机炉机不匹配的高拉速下的温度需求,又要避免因浇注周期过长而产生后期温低套眼事故。为此根据实际生产情况,分钢种优化了敞开浇注温度制度,具体见表2。

表2 钢水温度控制 ℃

7 结论

优化后,4# 铸机敞开浇注高效、低成本生产的目标得以实现,中间包平均寿命达到22 炉/ 个。同时,由于中包寿命延长,缩短了辅助时间近2 h,有效提高了铸机的作业率,降低了炉机匹配难度,为生产稳定顺行打下了坚实的基础。