基于ESPRIT 的叶轮五轴加工策略分析

——以龙岩九龙泵业公司某型叶轮为例

杨洪斌

(闽西职业技术学院,福建 龙岩,364000)

轮盘类机械零部件,是一种典型的高难度机加工零部件。具有结构复杂、加工难度大、精度要求高、且加工效率低下等特点,对其进行高效数控多轴加工一直都是国际高端机械加工行业研究的重难点。本文以龙岩九龙泵业生产的某型泵的整体叶轮为具体研究载体,利用国际先进的ESPRIT车铣复合编程加工的CAM 系统作为重点解析对象,高校骨干教师与企业工程师合作为研究主体,系统学习并借鉴国外先进数控多轴加工策略和加工经验,以达到提升高校教师和企业工作人员的实际数控多轴编程与加工的水平,并为接下来的建立“1+X 职业技能等级证书制(数控多轴加工)”的人才培养模式做好技术铺垫。

1 典型工件与CAM 软件

1.1 典型工件的选择

鉴于龙岩地区的装备制造企业中,以给排水、排涝专用车发展为主要方向的主要有福建侨龙专用汽车有限公司(龙吸水排涝)、福龙马特种车(各类吸尘车、吸污车)、福建龙岩九龙泵业公司为代表,其核心零部件为各种水泵与风机[1]。典型核心部件为各种叶轮的广泛使用,本课题组特此选取了龙岩九龙泵业所应用的一款整体叶轮,通过对该典型复杂范例进行相应数控多轴(五轴)加工研究,并将相应的加工经验给予推广到其他相近类型叶轮加工领域。

1.2 数控加工领域CAM软件现状

工业CAM软件中,主流高端多轴CAM软件主要应用于国防科技、航空航天制造、精密机械制造等领域,其代表有ESPRIT、hyperMILL 等;hyper-MILL 软件由于多种因素缘故,在中国的普及率较低。目前国内企业的高端设备编程领域的高端五轴CAM软件主要是ESPRIT,特别是在五轴加工及车铣复合加工领域,市场占有率达70%以上[2]。

1.3 ESPRIT 概述及应用情况

ESPRIT 是DP Technology 公司的代表作品,其亚太区总部设置在中国上海。软件主要功能为:带B 轴多任务车铣复合加工、2-5 轴高速铣削加工、2-22 轴车削加工和2-5 轴线切割加工等[3]。2016 年以来,迪培软件赞助支持了连续多届的全国数控大赛、全国职业院校技能大赛、全国智能制造大赛等重量级的教育系统职业赛事,该软件的多轴编程功能强大,加工时间短、加工效率高、系统培训学习方便等特点得到了参赛企业和职业院校师生的广泛的认可和支持,并且注重对教育系统的合作教学培训,培养中国智能制造高端数控技术人才[4]。

2 ESPRIT 叶轮模块及加工策略

2.1 ESPRIT 五轴叶轮加工模块介绍

ESPRIT CAM 系统中,五轴叶轮加工是ESPRIT 开发的一种专用模块,使用了多种加工策略进行叶轮的粗、精加工。ESPRIT 具备了基于特征的加工方式,以及特有的、成熟的特征自动识别功能,可以做到优化刀具轨迹,减少加工过程中循环时间和机床的不必要的损耗。

2.2 叶轮加工规程研究

ESPRIT CAM系统界面中,先进行加工前准备工作,即建立通过三维造型特征命令-- 自由特征链,构建加工所需的自由曲面特征。再调用叶轮加工模块,分别进行开粗—轮毂精加工—叶片精加工的加工工艺规程。详细如下流程图1 所示。

图1 叶轮五轴加工流程总图

2.2.1 叶轮工艺结构分析及加工特点

本课题所选取的龙岩九龙泵业所应用的一款S 型叶轮,其结构为整体式叶轮,主要结构为轮毂、导流叶片、分流叶片三特征部分组成,叶片的特点是直纹叶片。该型叶轮同时具备了全流道和分流流道两种典型的流道模式,为本文更好地研究适合的加工策略提供了良好的对比观测条件。相应的曲面结构特征应用了Solidworks 三维造型软件进行正向设计。薄壁类的导流叶片因其曲面扭曲角度大,展弦比适中,叶根部位采用圆角过渡的情况下导致其整体刚性较弱。加工过程中极容易受到残余应力等多因素影响而导致塑性变形,严重影响机加精度及成品率[7]。加工策略的选择和适合刀具合理有效的选择极为关键。本文依据以上零件特点和ESPRIT CAM系统的特性来制定该叶轮的完整加工工艺方案。

2.2.2 编程前准备工作

CAM系统中所使用的三维实体模型,是CAD三维设计软件利用各种特征造型命令生成的数字组合体。在数控编程过程中如何获取这些特征,进行相应的编程操作,是各种CAM系统的常规编程手段。但其缺陷也是很明显:各种CAM系统获取模型特征的能力各不相同。ESPRIT 内核架构中的专家数据库可以通过特征识别术,动态关联CAD系统的三维实体模型信息,对零件自动进行特征的提取、识别,计算出可靠、实用的数控加工程序[8]。这是进行编程准备工作—“建立自由特征链—规则特征”的主要依据,为接下来的轮毂、叶片、流道加工铺垫良好的基础。

数控编程准备工作具体过程为:使用自动链特征命令建立叶片外轮廓正面(以及背面)封闭轮廓线框,再利用其生成叶片的完整规则特征。其目的是将叶片的三维外形轮廓线形成完整的封闭轮廓线框,以备CAM 系统进行叶片特征的自动拾取、识别。

2.2.3 粗加工策略使用与研究

叶轮模块总加工参数对话框采用了扁平式结构、参数化设计的模式。包含了“一般设定、刀具路径、链接、碰撞检查、用户参数”四个子模块参数化设计对话框。具体过程为:

(1)“一般设定”对话框,主要参数是切削刀具的选择。我们选择了R1.5 TA3 的球刀,相应的转速和进给率等参数,除了依据刀具厂商提供的切削参数计算对照表进行计算和选取之外,还可以参考ESPRIT CAM独有的系统自备刀具切削数控库管理内核模块,系统集成了多种刀具的刀库数据方便调用。这是ESPRIT 相比于CAM软件的独特之处之一。

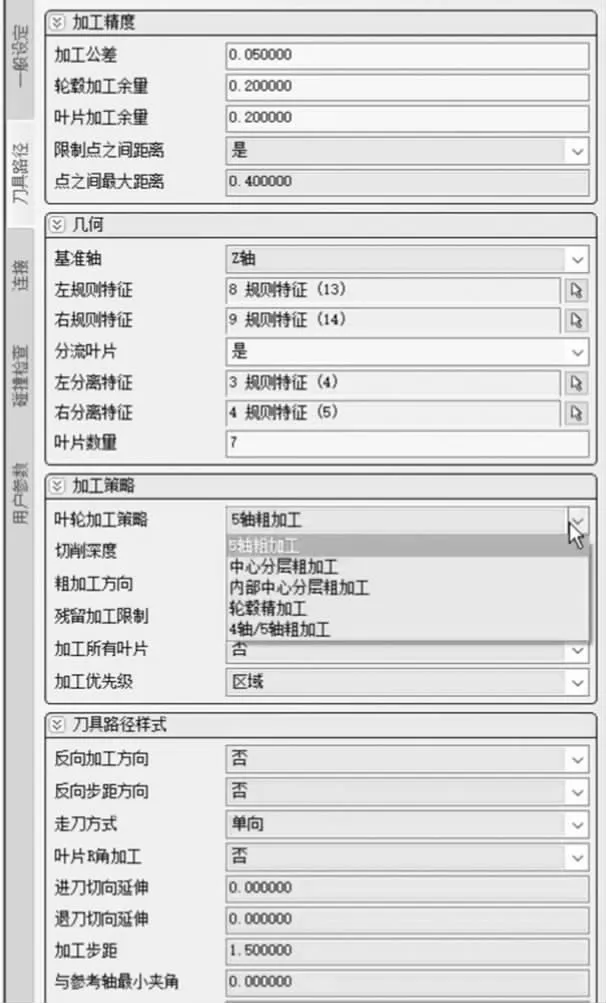

(2)“刀具路径”如图2 所示,其中的“加工精度”主要参数为设定粗加工的加工公差、轮毂和叶片加工余量、限制点的距离。“几何”参数为设定加工的基准轴及加工前做好的规则特征,以便CAM系统准确快速地识别到正确的加工位置和相应的坐标。该项参数的设定,充分体现了ESPRIT 基于特征的加工方式以及特征的自动识别功能,可优化刀具轨迹,减少循环时间和机床损耗[9]。

图2 刀具路径对话框

(3)“加工策略”中,系统提供了四种粗加工方式:五轴粗加工;中心分层粗加工;带分流叶片粗加工;4 轴/5 轴粗加工(流道无分流叶片)。以上四种方式要依据零件的具体形式来进行相应的选择。

2.2.3.1 粗加工策略一:五轴粗加工

叶轮粗加工策略中,“五轴粗加工”模式是最常用的。最主要参数的设定为“粗加工方向、残留加工限制、走刀方式、叶片R 角加工”,相应的具体参数设置合理与否,则直接影响加工质量和效率。

“粗加工方向”是最关键的加工因素:开粗时刀具与毛坯剧烈挤压切割过程所产生的大量的加工应力等因素极易导致工件变形,该模块依据各种叶轮构造的不同而设置了三种加工方式:“由下向上、由上到下、上下逼近”。本例中毛坯为整体式,呈现上尖下宽的伞形塔件,故采用了“由下向上”,从尺寸最大最厚的多余材料层开始逐层铣削去除,加工应力变化平稳可控,有效避免加工应力导致的工件变形。该方式在编程前创建规则特征链的时候,已经将叶片轮廓线的起始方向改成“由下向上”,便于配合该走刀方式。刀具跳刀轨迹较少,加工程序紧凑,加工效率高。这是与其他CAM软件的主要区别之处。

图3 “残留加工限制”四选项

图4 “叶片R 角加工”四选项

“残留加工限制”如图3 所示,是指该道加工工序所选用的刀具的加工范围。本例中叶轮整体尺寸较小,结构也较为简单,一把刀具即可完成一道工序,因此选择“全部加工”。其他大尺寸大深度的叶轮需要调用多把不同刀具配合加工,可以选择其他三种“部分加工”选项。

“走刀方式”具有五种走刀方式:数控铣削常见的五种方式都具备;基于本例零件流道的结构较为简单,开粗采用了“螺旋加工”,其加工速度最快,加工应力残留最少,加工效率最高,一次抬刀即可完成。

“叶片R 角加工”如图4 所示,具备四种方式:顶底均无R 角、顶底都R 角、顶部角、底部角。本例中只有顶部有过渡R 角。此方式的设立是ESPRIT特色配合走刀方式,尽可能的优化刀具走刀轨迹和路径安排。以避免如某些CAM软件是单独设置该方式,效率低下,耗时费事。

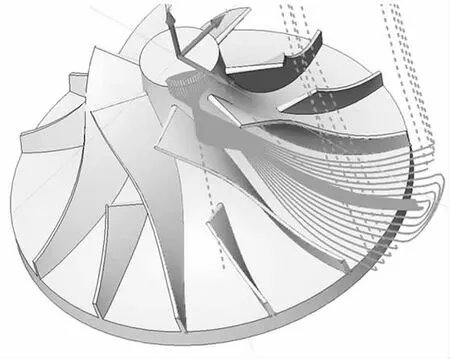

以上参数设置后,生成具体的刀路轨迹。并对不合理的刀路轨迹进行优化,所应用的命令框是“连接—进给连接”,选用“毛坯外光顺”方式优化连刀轨迹。优化前和优化后的刀路优化图如图5所示:抬刀轨迹明显减少至最低。

2.2.3.2 粗加工策略二:中心分层粗加工

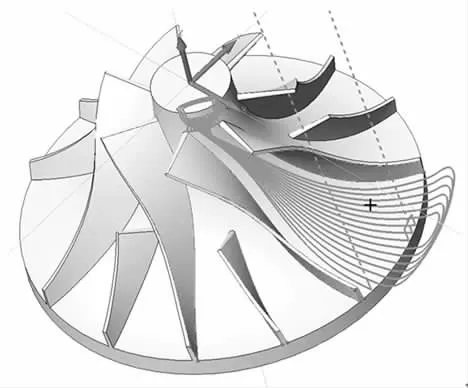

上一个粗加工策略中,我们选用的是带分流叶片的流道进行开粗加工。流道结构较为复杂,加工效率和过程比较慢。现在对另外一个无分流叶片的流道进行加工。该流道全通透无阻挡,最适合的加工策略为“中心分层粗加工”:即在流道毛坯正中先下刀分层切削一个凹槽直至轮廓外轮廓底部,然后利用刀具侧刃的切削能力,一次螺旋形走刀切削剩余所有的存量,加工效率成倍提高。

具体过程为:点击叶轮模块,如上个策略一般,在不更换刀具的情况下,只是更换加工策略,相应的对话框只需选择新流道的规则特征链,再把加工策略更改为“中心分层粗加工”即可,其他参数沿用上一策略。结果如图6 所示。这就是ESPRIT 有别于其他CAM软件的最特别处:“工艺重用”功能[8]。该功能使得编程员可避免大量重复的参数设置工作,编程翻倍提高。

图5 粗加工刀路轨迹优化图

图6 中心分层粗加工刀路轨迹图

无分流叶片的流道粗加工,建议最优使用该策略:因为ESPRIT 新增的Profit Milling 模块,是基于3D 模型规则特征来进行优化刀具路径,与传统的Offset 刀具路径相比,减少了编程过程中大量的重复操作,效率提高五到六倍[8]。

2.2.4 精加工策略研究

2.2.4.1 精加工策略一:轮毂精加工

基于前章节所述的ESPRIT“工艺重用”的特色功能,可在中心分层粗加工工序后,接续进行的轮毂精加工过程变得非常简便,在使用同一刀号刀具的时候,只需新建一个轮毂精加工工序,只改变“连接—光顺连接”参数,直接确定生成精加刀路轨迹。如图7 所示。

图7 轮毂精加工刀路图

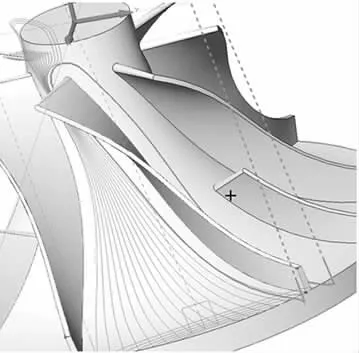

2.2.4.2 精加工策略二:直纹叶片精加工(SWARF 方式)

通过前述构分析可知,该叶片的结构特点为直纹叶片,叶片扭曲角度较小。因此非常适合ESPRIT 五轴加工策略的一个专用特效加工模式(SWARF),即采用适当的刀具,利用其侧刃铣削功能,贴合加工叶片轮廓,将残留精加工余量一刀完整切削去除。加工效率极高,加工表面质量非常好。具体的操作如下:先建立叶片的规则特征、叶片轮廓匹配线。再调用SWARF 策略,将“刀具位置—规则特征:选定所做特征”“刀轴方向—轮廓匹配:使用规则匹配线、刀轴光顺:是”参数设定完整即可。最后,点击确定生成刀具路径图,如图8所示。

图8 SWARF 一刀切策略路径

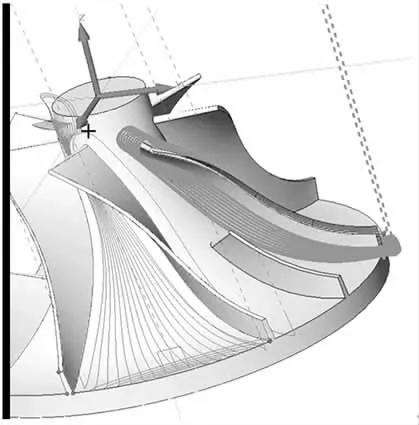

2.2.4.3 精加工策略三:非直纹叶片精加工(五轴螺旋精加工)

在整体叶轮的叶片精加工中,最常用的策略是五轴螺旋精加工,也是我们研究的重点。基于前章节所述的ESPRIT“工艺重用”的特色功能,在我们做完SWARF 模式后,相应的参数设定均已保存在加工数据库中,故在调用该模块的时候,无需对所有的参数重新设置,只需对需要更改的数据进行适当的微调即可。因此可见ESPRIT 软件的易操作、高效编程方面与其他CAM软件的区别所在。具体过程为:调用模块,重点设置相关子菜单:

(1)(几何)参数“几何—刀轴控制面:选择叶片表面,开始轮廓:叶轮顶部规则特征链(加延长线),结束轮廓:叶轮根部规则特征链(加延长线)”。加延长线的目的是因为刀具刀尖圆点与工件顶端轮廓的细微误差导致过切欠切,还容易在加工过程中,零件轮廓外端产生残留毛刺,故延长加工路线,保证完全切除残留量。

(2)(刀具)参数 路径位置:全部加工,起始和结束路径优化:是、添加螺旋路径:是。

(3)(刀轴方向)参数 侧倾角:70°。

结合上ESPRIT 软件所具备的HSM(高速加工)功能:即高速加工策略,其尤其适合于复杂曲面高速精加工的特点,可点击确定生成如图9 所示刀具轨迹图。

从刀具轨迹图和虚拟仿真走刀过程图可以清楚地观察到,与其他CAM软件相比,在同工况下,其刀路轨迹十分准确、快捷、高效,数控程序段短小精炼,加工时间更短,效率翻倍。其原因是ESPRIT CAM系统核心模块采用了基于NURBS 曲线的刀路轨迹计算内核[9]。可依据刀具尺寸、曲面加工效率、表面加工质量三者之间的有机关联自适应调整相应的编程轨迹,还在避免干涉方面具备了自适应刀轴控制能力。

图9 五轴螺旋精加工轨迹图

2.3 加工仿真模块的应用

加工编程完成后,基于五轴加工的曲面零件的构造复杂性,必须检验该程序的安全可行性:主要体现在是否有效地避免机加过程中常见的干涉、碰撞以及过切等安全故障问题。ESPRIT 软件商通过收购某德国公司(DMG 仿真系统的合作伙伴)完善了ESPRIT 自身的仿真功能模块,不仅是刀路轨迹的仿真,还具备了对G 代码的仿真[9]。

使用该功能可以消除G 代码中的错误所导致的刀具与工件和机台的碰撞损毁、工件报废、刀具损坏等问题,减少实际的机床试切加工验证。这是与其他不具备该功能的CAM 软件相比最为突出的特点。例如国内使用较多的UG NX CAM 软件,编程产生的刀轨需要后置处理器处理后生成具体机床型号的G 代码,借助专门的仿真软件VERICUT 才能实现对G 代码的仿真[10]。

3 结语

文中以龙岩九龙泵业公司的某型叶轮为例,详细阐述了如何应用ESPRIT 软件的叶轮模块进行五轴编程的多种加工策略的研究。通过对ESPRIT 软件的多种策略精准研究,充分学习和掌握世界先进的多轴(五轴)加工技术,为接下来的基于1+X 职业技能等级证书制的数控加工行业的高端制造人才培养模式的研究和推广,夯实了充足的教学研究技术储备。