链枷式排爆装置抗爆性能的仿真与试验研究❋

何晓晖 李 峰 沙毅刚 朱晓基

①陆军工程大学野战工程学院(江苏南京,210007)

②陆军试验训练基地(北京,100093)

引言

近年来,世界范围内以爆炸式袭击作为主要攻击形式的恐怖活动频繁发生,对全球的安全和经济增长都造成了严重的损害和威胁[1-3]。 为了维护国际环境的和谐太平,将排爆装备更好地应用到国防军事领域已成为了社会关注的焦点[4-6]。 某排爆无人车主要应用于大型雷场作业,负责战前开辟道路、战后清理战场等工作,链枷式排爆装置是排爆无人车的主要作业装置。 在排爆作业过程中,不可避免地会发生爆炸物的爆炸等问题,为了探究其是否满足作业需求,需要对结构的抗爆性能进行研究。

目前,对于结构的抗爆性能问题的分析方法有解析法、试验法、数值模拟法等[7-9]。 解析法是对结构进行非线性瞬时动力学[10]分析,计算过程非常复杂,且很难进行精确的分析;试验法由于成本过高,一般用来做仿真模型的验证与测试;相比较而言,数值分析作为一种有效的手段[11],成为抗爆性能测试的一种常用方法。 数值分析可以通过选择合适的物理模型,使计算结果较为贴近实际结果[12-15]。 有限元方法能灵活地选取划分网络、处理边界条件和边界形状,现在已成为爆炸动力学中重要的数值分析方法。

已有文献中对于排爆装置的抗爆性能的研究较少。 鉴于此,主要以链枷式排爆装置为研究对象,进行抗爆性能仿真与试验研究。 对比仿真与试验结果,得出仿真模型的可信性以及该装置的抗爆性能。

1 排爆装置结构

某型排爆无人车主要由链枷式排爆装置和无人车底盘组成。 作业时,依靠底盘运动,推动车前排爆装置在雷场中进行排爆作业。 车辆本身机械强度较高,能够承受压发地雷的爆炸冲击;同时,履带式的行走方式使其不管是在平地上还是山丘上都能较好地作业。 车辆整体采用遥感控制,具有扫除装压发引信和触发引信的爆炸物比较彻底、开辟通路准确无误、可重复进行开路作业等优点,发展潜力巨大,目前已成为国际上研究的热点。 某型排爆无人车整车结构如图1 所示。

图1 某型排爆无人车Fig.1 An EOD unmanned vehicle

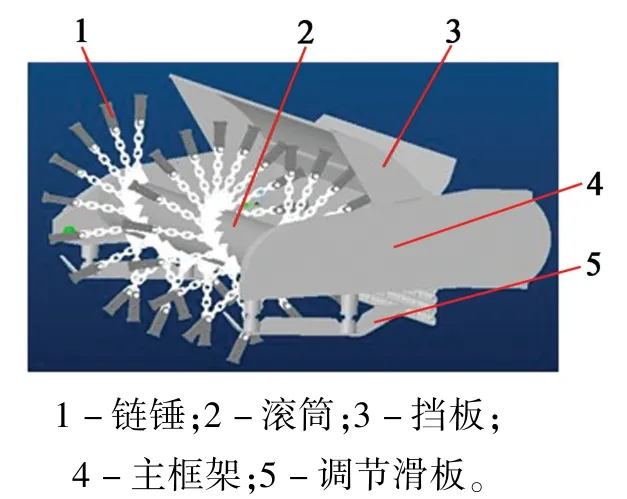

以某型排爆无人车的链枷式排爆装置为研究对象开展抗爆性能研究。 排爆装置结构如图2 所示。

图2 链枷式排爆装置结构Fig.2 Structure of the chain flail EOD device

该排爆装置主要由滚筒、链锤、挡板、主框架和调节滑板组成。 滚筒上面分布不同链条连接轴孔,主要用于固定链锤。 链锤是作业的主要工具,作业时依靠滚筒旋转提供动力,不断锤击地面,以达到引爆或摧毁爆炸物的目的;链锤沿滚筒的轴向均匀设置,每组链锤设有两个,同组两个链锤在滚筒的同一圆周上对称布置;若干组链锤在滚筒呈螺旋设置,防止缠绕。 挡板是为了防止炸药破片飞溅,达到保护传动装置和底盘的效用。 主框架用来安装各部件,底部调节滑板用来调试滚筒与地面的高度,以适应不同作业高度的需求。 该装置与整车底盘采用液压与带传动相结合的方法连接,通过调节油缸的伸缩带动连接板的转动,从而调节滚筒距地面的高度,以适应不同的扫雷环境和扫雷要求。

根据某型排爆无人车设计指标与连续作业需求,链枷式排爆装置在承受6 kg TNT 炸药爆破时,仍可进行工作。 之前试验发现,在排爆装置实际作业时,由于爆炸冲击,会发生链条断裂、滚筒和挡板变形等现象。 当滚筒由于爆炸发生应力应变时,由于结构的变形,会导致两轴端轴承发生错位,滚筒两端传动装置磨损或破坏,从而影响正常工作或发生更为严重的事故。 因此,主要针对滚筒的抗爆性能进行试验研究;设计试验台架时,忽略链锤对抗爆性能的影响,其余组件按照原排爆装置进行设计。

2 抗爆性能仿真分析

以链枷式排爆装置的滚筒为研究对象进行建模。 为了探究滚筒在不同炸药当量、不同位置的抗爆性能与结构变形,取5、6 kg 两种TNT 当量在1/2滚筒、1/4 滚筒两种爆炸位置进行爆破仿真,采集整体弯曲程度、轴孔弯曲程度和速度等参数进行讨论与分析。

2.1 几何模型构建

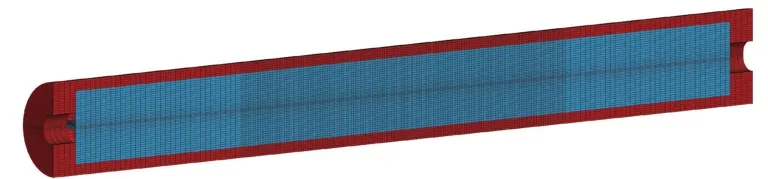

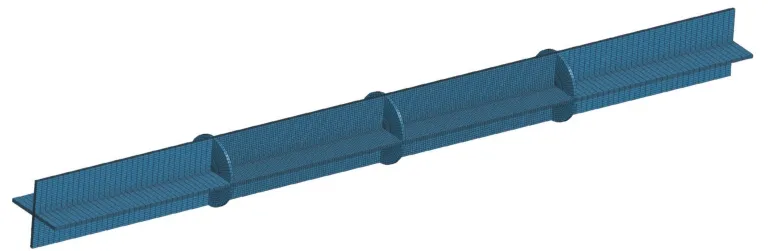

根据原排爆装置滚筒结构,滚筒模型设计为圆柱体结构,外径为22 cm,内径为17 cm,内部采用十字隔板进行填充,壁厚为2.5 cm,两端设计轴孔,孔径为5 cm。 滚筒的几何模型如图3 所示。 滚筒内部十字隔板模型设计如图4 所示。

图3 滚筒计算模型Fig.3 Calculation model of roller

图4 十字隔板计算模型Fig.4 Calculation model of cross partition

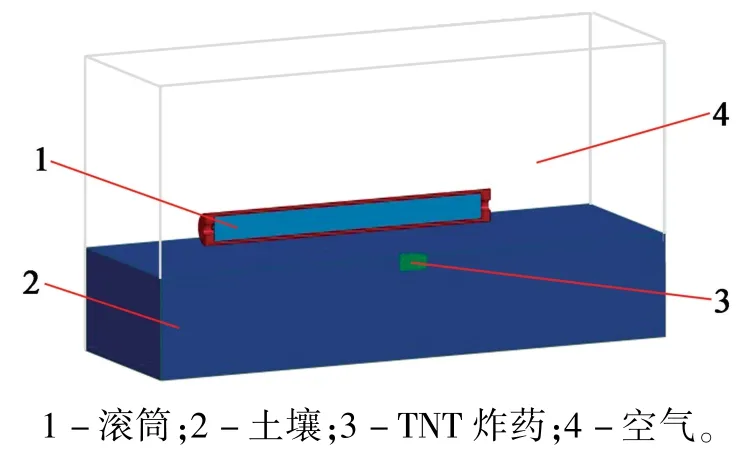

设计滚筒模型承载体为土壤,土壤模型设计为长方体块,上平面与滚筒有效接触。 滚筒上部分整体置于空气模型中。 为了有效模拟爆炸冲击,空气模型和土壤模型应设计足够大,能够有效包容和承载滚筒。 土壤模型尺寸为4 m ×2 m ×1 m;空气模型尺寸为4 m ×2 m ×2 m;炸药模型根据实际TNT当量体积建立,布置时,应保证有效接触土壤和滚筒。 滚筒抗爆性能整体仿真模型如图5 所示。

图5 爆炸整体计算模型Fig.5 Calculation model for explosion

2.2 计算模型设置

2.2.1 滚筒的计算模型

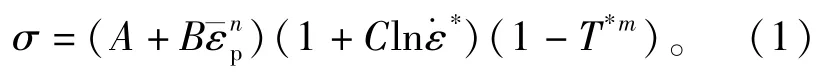

滚筒系统材料为Q345 钢,采用Johnson-Cook 材料模型和Gruneisen 状态方程来确定参数。 其中,Johnson-Cook 材料动态本构关系的数学表达式为:

式中:A、B、C、n和m分别为弹体的屈服应力常数、应变硬化模量、应变率系数、应变硬化因子、热软化系数;为等效塑性应变;为无量纲等效塑性应变率;T*=(T-Tr)/(Tm-Tr),为材料相对温度;Tr为室温;Tm为熔融温度。

Gruneisen 状态方程关系的数学表达式为:

式中:E为单位体积的初始内能;c为曲线的截距;s1、s2、s3为曲线的斜率系数, 为 Gruneisen 系数;a为一阶体积修正系数;μ为压缩量,由相对体积V定义,μ =1/V-1 。

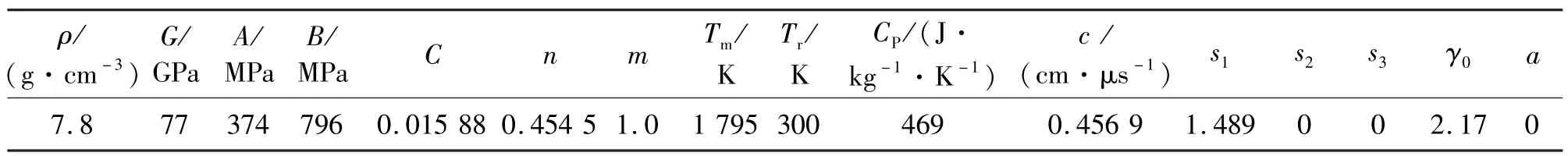

根据式(1)和式(2),Q345 钢材料模型和状态方程参数设置如表1 所示。

2.2.2 炸药的计算模型

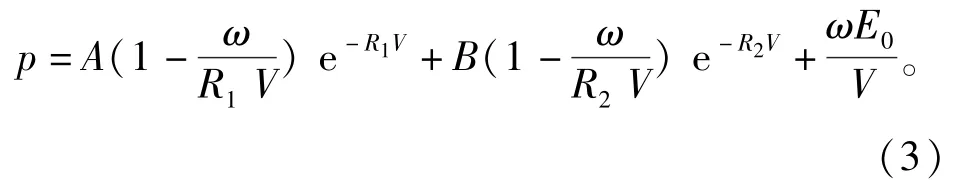

采用TNT 作为爆炸物进行研究。 在 ANSYS中,建立炸药的模型一般采用Mat_High_Explosive_Burn 材料本构模型结合JWL 状态方程来描述。 模型中,爆轰产物的状态方程选用JWL 状态方程:

式中:p为爆轰产物的压力;E0为单位体积炸药内能;V为相对体积;A、B、R1、R2、ω均为 JWL 状态方程中表征炸药特性的常数。

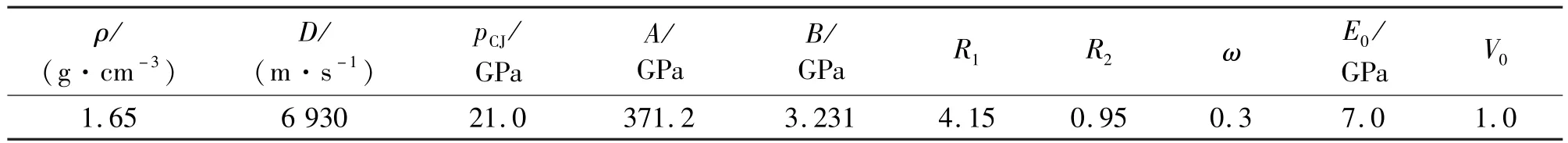

根据式(3),TNT 材料模型和状态方程参数设置如表2 所示。

2.2.3 空气的计算模型

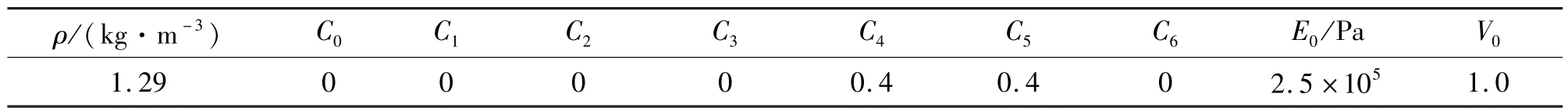

为更加逼近真实环境,需要建立模型试验的空间,在上述模型建立的前提下,对仿真系统中空气进行建模。 Preo 中一般用Mat_Null 材料本构模型和Eos_Linear_Polynomial 状态方程来描述。 具体参数设置如表3 所示。

2.2.4 承载体的计算模型

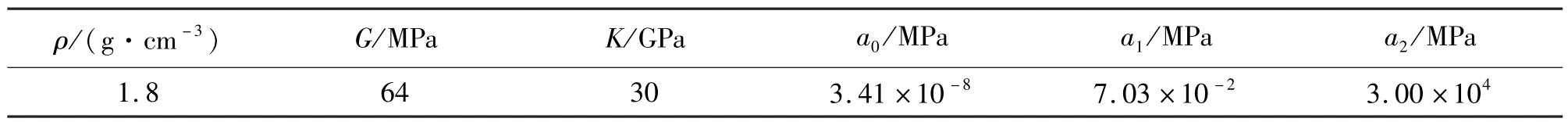

作为爆炸的承载体,土壤用Mat_Soil_and_Foam材料本构模型来描述。 参数设置如表4 所示。

2.3 仿真结果与分析

为了探究滚筒整体的抗爆性,根据与两端传动结构的距离分别取1/2 处和1/4 处进行爆炸仿真,爆炸物分别选择5 kg TNT 和6 kg TNT。

2.3.1 滚筒应力应变分析

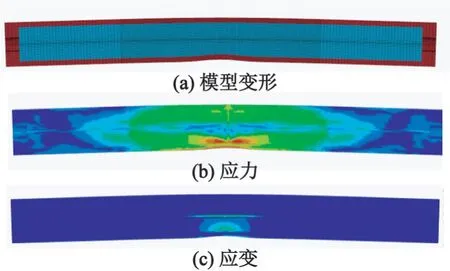

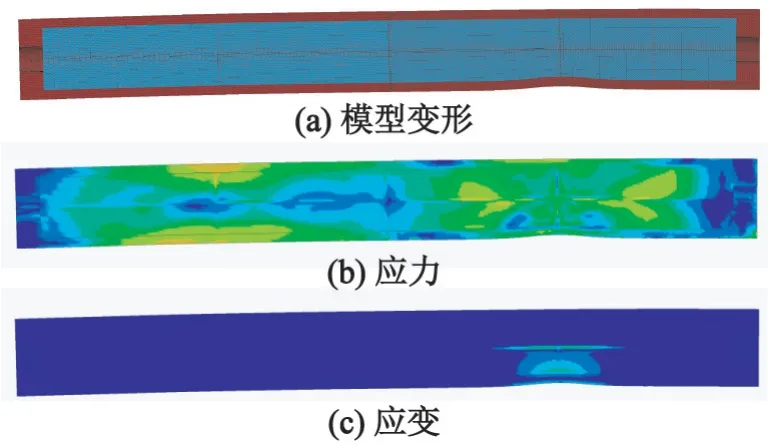

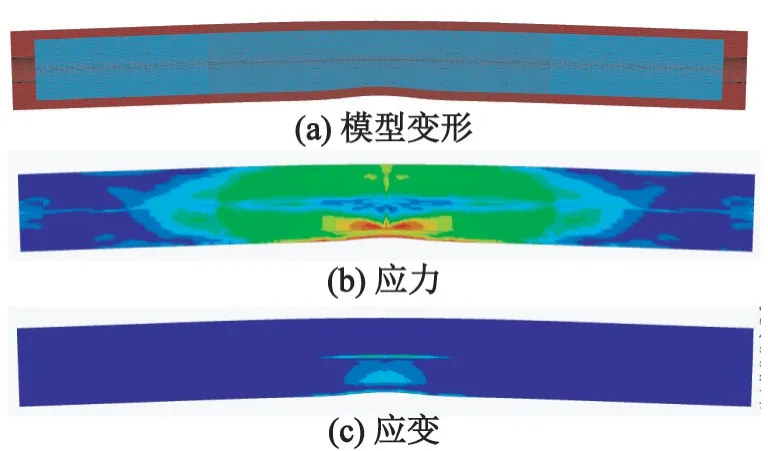

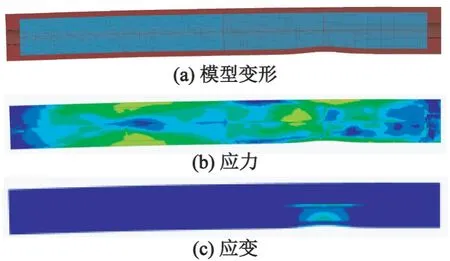

图6、图7 给出了TNT 药量为5 kg 时,不同位置处滚筒的变形情况。 图8、图9 给出了TNT 药量为6kg 时,不同位置处滚筒的变形情况。

表1 Q345 钢材料模型和状态方程参数Tab.1 Material model and state equation parameters of Q345 steel

表2 TNT 材料模型和状态方程参数Tab.2 Material model and state equation parameters of TNT

表3 空气材料模型和状态方程参数Tab.3 Material model and state equation parameters of air

表4 土壤材料模型参数Tab.4 Material model parameters of soil

图6 5 kg TNT 1/2 处爆破时滚筒的应力与应变Fig.6 Stress and strain of roller during 5 kg TNT blasting at 1/2 of the roller

图7 5 kg TNT 1/4 处爆破时滚筒的应力与应变Fig.7 Stress and strain of roller during 5 kg TNT blasting at 1/4 of the roller

图8 6 kg TNT 1/2 处爆炸时滚筒的应力与应变Fig.8 Stress and strain of roller during 6 kg TNT blasting at 1/2 of the roller

图9 6 kg TNT 1/4 处爆炸时滚筒的应力与应变Fig.9 Stress and strain of roller during 6 kg TNT blasting at 1/4 of the roller

相比较5 kg TNT炸药爆破而言,6 kg TNT爆破时结构变形和应力、应变变化较大,与实际相符;1/2处爆炸时滚筒的形变量明显大于1/4处的形变量。同时,根据结构变形图可明显发现,爆炸引发的冲击力主要作用在滚筒引爆面,冲击波在引爆面造成的中央爆坑较为明显,而背爆面几乎不受爆炸影响,变形量较小。 并且,滚筒整体结构变形量较小,且应力、应变的两端延伸也较小,说明滚筒内部十字隔板可以极大地提高滚筒抵抗变形的能力。

2.3.2 滚筒各组件速度变化分析

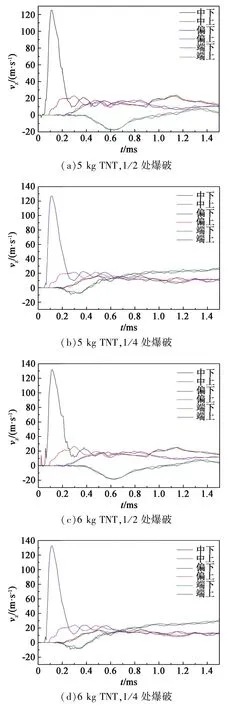

在滚筒1/2 处、靠近端部的1/4 处和靠近尾部的1/4 处下底面和上顶面分别选取6 个节点,分别记为滚筒中下、中上、偏下、偏上、端上、端下位置,测量爆炸过程中各个节点处的速度。 图10 显示了不同TNT 当量爆炸时滚筒各个节点处在Z方向测得的爆速的变化情况。

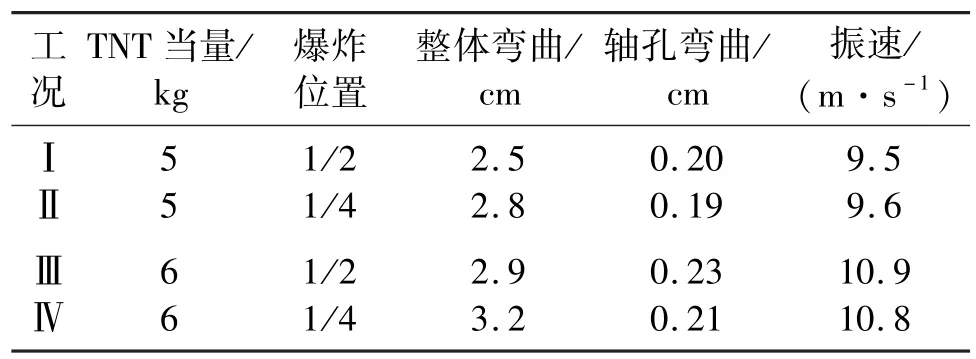

根据图10 可知:5 kg TNT 爆炸瞬间,相应位置节点爆速最大,可达125 m/s;6 kg TNT 爆破时,相应位置节点爆速较5 kg 时略大,为132 m/s,其余各节点爆速不变。 爆炸过后,各节点爆速会在0.2 ms后趋于平稳,稳定爆速基本在20 m/s 左右。 由此得出,在不同位置进行仿真爆炸时,相应位置下底部爆速变化最大,会在爆炸瞬间到达峰值,后又很快衰减趋于平稳。 衰减后,爆速大小与其余测点基本一致。同时,5 kg TNT 爆炸和6 kgTNT 爆炸测点的爆速峰值相差较小,稳定爆速相差也较小。 统计滚筒在不同工况下整体的弯曲程度、轴孔弯曲程度和结构振速,如表5 所示。

图10 各节点爆速变化Fig.10 Explosive velocity changes of each node

根据表5数据可知,在承受5 kg 和6 kg TNT爆破时,滚筒的整体变形量较小,不超过3.2 cm。由于爆炸冲击主要作用在迎爆面,对于背爆面的影响较小,因此6 kg TNT在1/4处爆炸时,滚筒整体弯曲程度最大,为3.2 cm;在6 kg TNT 中心装药爆炸后,轴孔弯曲变形量最大,为0.23 cm,此时振速最大,对结构的影响也最大。

表5 仿真结果Tab.5 Simulation results

3 抗爆性能台架试验

3.1 试验台架的设计

根据某型排爆无人车的结构,结合排爆装置抗爆性能试验的需求,设计的链枷式排爆装置试验台架主要包含排爆试验装置和无人车底盘试验装置。

3.1.1 排爆试验装置

排爆装置试验台架根据原排爆装置结构1︰1进行设计。 其中,忽略了链锤和链锤孔在爆炸中的抗爆作用,保留排爆装置中的挡板、滚筒和主框架。

3.1.2 底盘试验装置

总体试验台架依据整车结构进行设计。 其中,排爆装置试验台架固定在水泥块上,水泥块设计为长方体,尺寸为2 m×2 m×1 m,水泥块质量为6 t,用来模拟排爆无人车底盘质量,顶上配重砝码用来确定重心位置。 总体试验台架如图11 所示。

图11 总体试验台架Fig.11 Overall test bench

3.2 试验仪器与测点布置

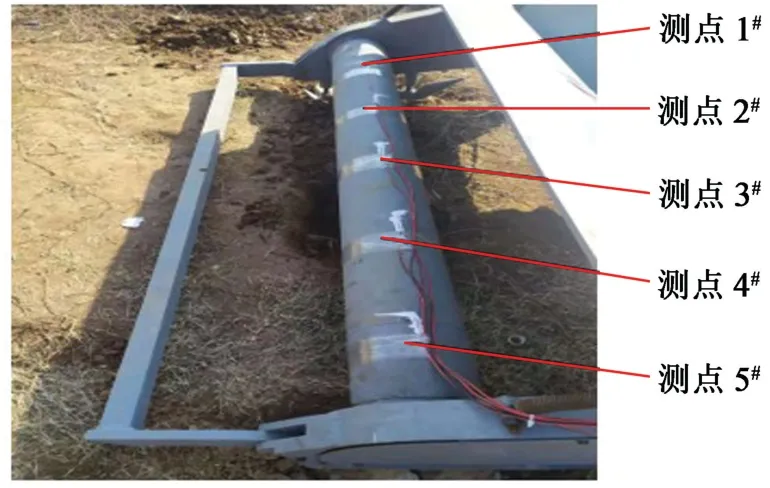

采用TZT5912 动态信号测试分析系统进行数据采集,同时采用电阻式应变片作为传感器测量应变。 应变片由敏感栅等构成。 根据要求,将应变片分别均匀布置于滚筒上,从左端到右端将滚筒等分,共设置5 个测点。 布置时,保证各测点排布相对均匀,应变片粘贴牢固,电源线之间影响较小。 应变片在滚筒上的布置见图12。

图12 试验布置Fig.12 Experiment layout

3.3 台架试验结果与分析

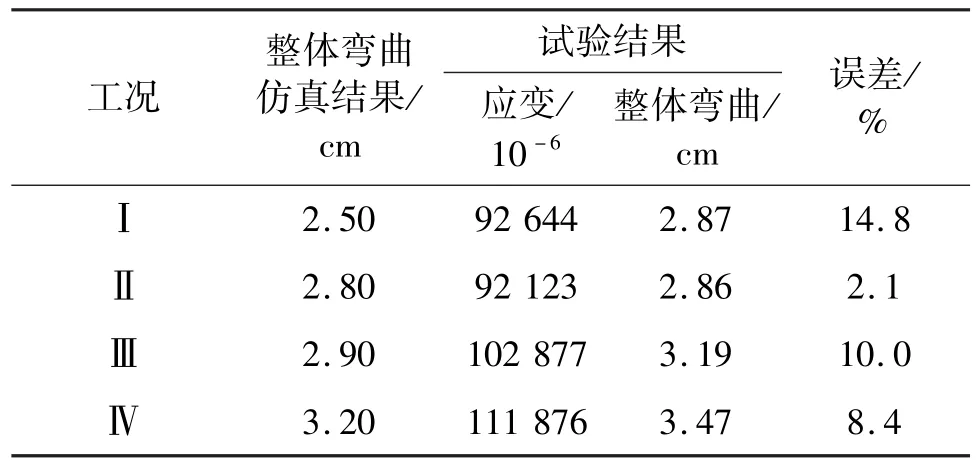

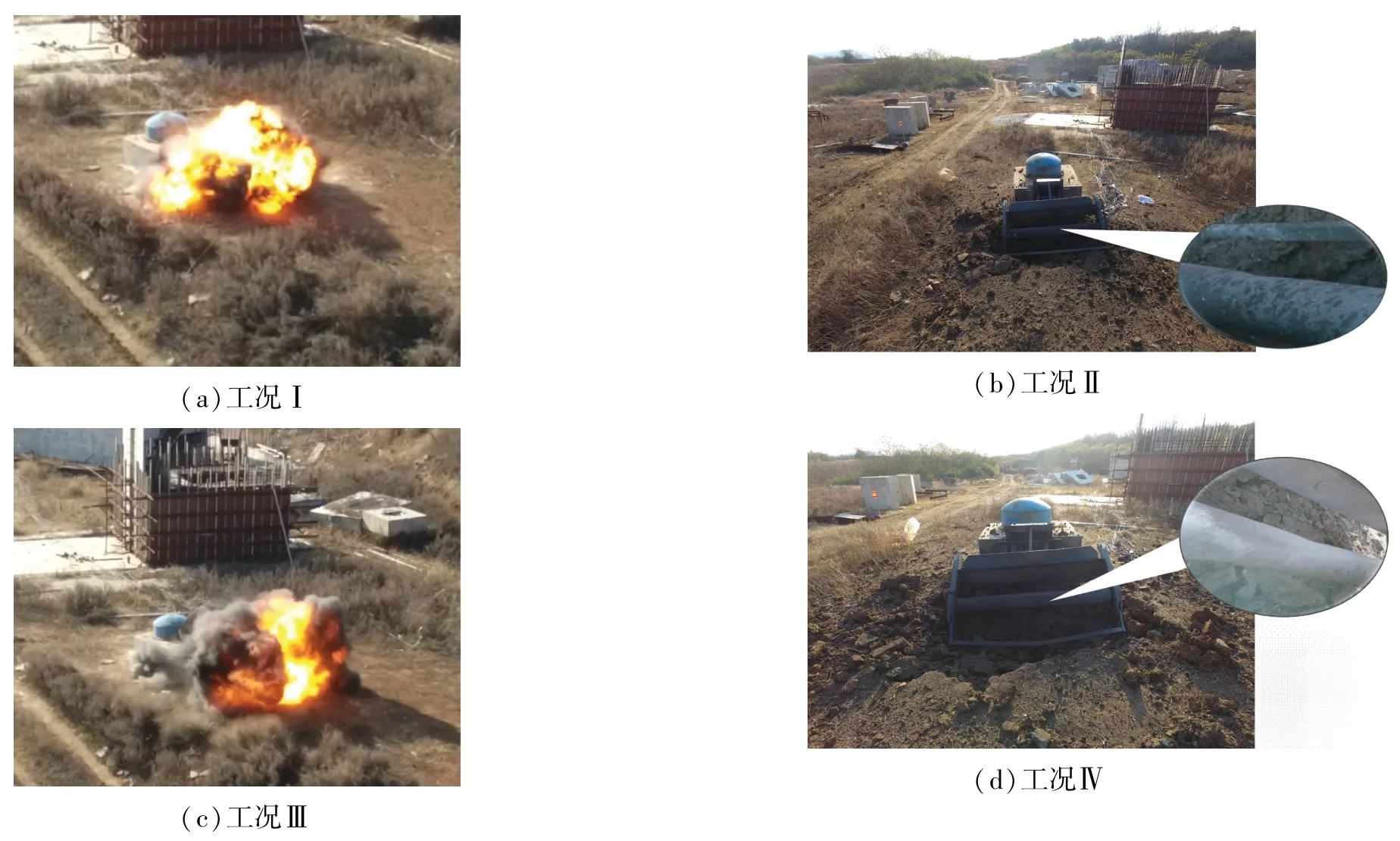

参照2.3 仿真分析中所设计4 种工况开展试验,结果如图13 所示。

从图13 可以看出,当在排爆装置1/2 和1/4 处爆炸时,爆炸点迎爆面均出现明显凹坑,而背爆面变形较小;6 kg TNT 爆炸时凹坑明显大于5 kg TNT 爆破;但在几种工况中,滚筒结构整体变形量较小,两端偏移量和弯曲量在允许的范围内,排爆装置仍可以正常工作,与仿真结果一致。

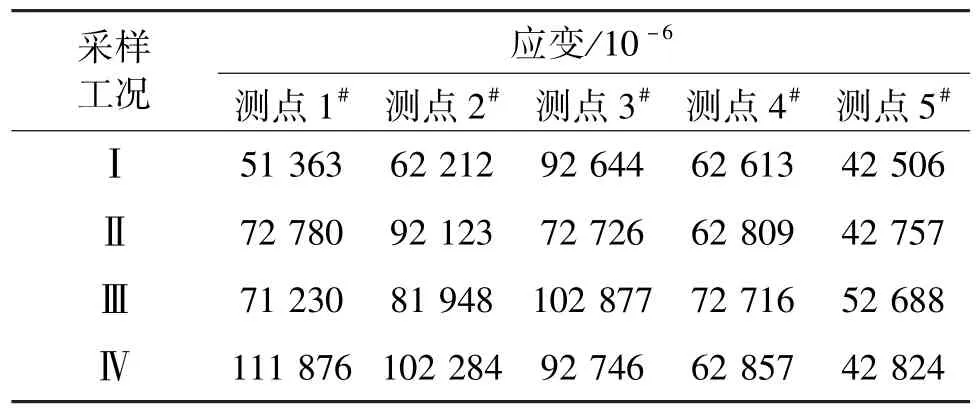

统计数据采集仪采集到的传感器数据见表6。

将试验结果与仿真结果进行对比,如表7 所示。

根据表7 的数据,不同工况下,试验与仿真结果的误差均在15%以内,从而有效验证了仿真结果的可信性,建立的模型能基本反映爆炸载荷下排爆装置抗爆性能的实际情况。

表6 试验测试结果Tab.6 Test results

表7 试验与仿真结果对比Tab.7 Comparison between test and simulation

由于在试验过程中存在组件刚性和砖块飞溅等因素的影响,仿真结果中的前期变形状态与试验结果基本吻合;但后期砖块飞溅等模拟不足,使仿真结果存在误差。

图13 台架试验结果Fig.13 Results of bench test

4 结 论

1)链枷式排爆装置滚筒在6 kg TNT 中心爆破时变形最大,此时迎爆面出现明显凹坑,但结构整体变形量较小,仍可正常工作,满足承受6 kg TNT 爆破的设计要求。

2)数值仿真模型较好地展现了结构在爆炸冲击下的应力与应变状态。