热泵技术在热电厂的应用及经济性分析

中国电力工程顾问集团西北电力设计院有限公司 魏宏博

热泵是一种消耗部分能量使热量从低温物体转移到高温物体的能量利用装置,在热电厂可用于汽轮机排汽热量的回收利用。热电厂汽轮机热量50%以上是以乏汽形式排放到环境中的,也就是通常所说的冷源损失,采用热泵技术可以汽轮机抽汽作为驱动热源,将此部分热量进行回收用于加热采暖热水,这样不仅提高了热电机组的供热能力,还可提高电厂的热效率,在相同发电功率、相同供热负荷条件下可降低发电厂煤耗量,从而减少污染物排放。

国内热泵技术发展迅速,2008年我国率先将热泵技术用于热电厂供热,目前已有100多个热电厂采用吸收式热泵进行供热[1]。热泵发展主要是体现在其单机容量增大,现在用于热电厂的吸收式热泵单机容量可达到70MW 以上;其次是性能提高,用于热电厂的吸收式热泵COP 可以达到1.7以上,最重要的是其价格越来越低。国内各大高校、研究院及设计单位在供热电厂采用热泵进行余热回收利用方面做了大量研究工作,2017年11月国家能源局发布了《发电厂热泵系统设计规程》(DL/T5535-2017),该规定给出了用于热电厂余热回收进行采暖的热泵系统设计及设备选型的一般规定。

1 用于热电厂的热泵技术方案

1.1 用于热电厂的热泵技术方案概述

热泵根据其原理不同,可分为压缩式热泵和吸收式热泵,压缩式热泵根据压缩机驱动方式不同,可分为蒸汽驱动压缩式热泵、电机驱动压缩式热泵、燃气压缩式热泵等(图1)。吸收式热泵根据系统流程及使用用途不同,分为第一类吸收式热泵和第二类吸收式热泵。第一类吸收式热泵是以高温热源为驱动热源,把低温热源的热量提至中温热源,即增温型热泵(图2);第二类吸收式热泵是利用中温热源与低温热源的温差,制取温度高于中温热源的热量,即升温型热泵。

图1 压缩式热泵原理图

图2 第一类吸收式热泵原理图

热泵用于热电厂余热回收利用进行采暖主要是以汽轮机抽汽作为驱动热源,回收汽轮机乏汽余热,热泵大多数采用第一类吸收式热泵,通常以溴化锂为吸收剂,也可采用背压机驱动压缩式热泵或电机驱动压缩式热泵。

1.2 热泵技术方案比较

对以上三种可用于热电厂进行汽轮机乏汽回收的热泵技术方案进行对比:背压机驱动压缩式热泵。蒸汽驱动背压机、背压机驱动压缩机,系统主要设备有背压机、压缩机、蒸发器、冷凝器、节流元件等,适应场合为驱动蒸汽压力大于0.6MPa(a),热泵COP 约5,设备价格相对较高,在热力发电厂供热应用较少;电机驱动压缩式热泵。电动机驱动压缩机,主要有电动机、压缩机、蒸发器、冷凝器、节流元件等,适用于供热机组调峰,热泵COP 约5,价格相对较高,在热力发电厂供热应用较少;第一类吸收式热泵。蒸汽驱动发生器,主要有发生器、冷凝器、蒸发器、吸收器、溶液热交换器、节流装置、溶液泵、冷剂泵等。适应驱动蒸汽压力小于或等于0.6MPa(a),热泵COP 约1.7,价格相对较低,比压缩式热泵低约30%~50%,目前国内有100多个热电厂的应用业绩。

对于背压机驱动的压缩式热泵,首先是背压机消耗汽轮机抽汽的热能获得机械能,此过程中存在热功转化系数,汽轮机抽汽的热功转化系数约为0.3,也就是说有大约70%的能量损失,然后热泵通过机械驱动压缩机回收汽轮机乏汽余热,还有驱动热泵的背压机排汽的供热量[2],在相同的驱动蒸汽条件下,其整个热泵系统的输出热量与吸收式热泵系统输出的热量相当。

对于电动机驱动的压缩式热泵,其电能获取可认为比背压机效率高一些,但也存在50%以上的能量损失,背压机驱动的热泵整个系统输出热量还有背压机的排汽热量,此部分热量全部被用于供热,在相同的驱动蒸汽条件下,其整个供热系统输出的热量比蒸汽驱动压缩式热泵系统输出的热量少大约25%。

通过以上比较和分析可看出压缩式热泵的COP高于吸收式热泵,但在工程中应用较少,一方面是由于其造价较高,其次从整个热泵系统流程进行分析可看出在相同驱动蒸汽条件下,背压机驱动热泵供热系统输出的热量与吸收式热泵系统相当,电机驱动压缩式热泵供热系统输出热量小于吸收式热泵系统。

2 供热方案选择

供热方案一般设计流程。在工程中进行供热方案选择时,首先应明确热负荷及用户对热网循环水温度的要求,再根据汽轮机抽汽参数、排汽参数(或循环水参数)等进行热泵的选型及供热系统优化,最后通过技术经济分析确定最终的热泵型式及供热系统方案,如有需要也可对几种可行的技术方案进行技术经济比较,确定最优的供热方案。

图3 供热系统方案选择设计流程图

界区参数。热电厂界区参数就是全厂热负荷及热网供回水参数,这些主要参数一般是在城市或区域的供热规划中明确的,城市供热规划主要内容有:预测城市热负荷,确定供热能源种类、供热方式、供热分区、热源规模,合理布局热源、热网系统及配套设施。本工程2×1000MW 热电机组供热热负荷为600MW,其中热泵提供热负荷为300MW。城市热网供回水温度通常为130/70℃或120/60℃,实际运行时供回水温度低于设计温度,热网供回水温度较低时有利于扩大余热利用回收规模,优化热泵设计[2],本工程热网供回水温度确定为120/60℃,热网水流量为8600t/h。

供热系统拟定及热泵选型。根据热泵的特点,热泵系统的热网水出口与余热低温热源出口温差不宜过大,目前工程应用中温差一般为40℃左右,如温差增加10℃设备价格增加50%以上。目前热泵用于热电厂供热,供热系统一般由热泵与热网加热器两部分组成,热泵将热网回水加热后进入热网加热器,经热网加热器加热后供城市热网。本工程2×1000MW 空冷机组采用热泵来利用汽轮机乏汽热量,热泵驱动蒸汽及热网加热器加热蒸汽来自汽轮机低压缸抽汽,抽汽口参数为0.522MPa(a)、270℃,低温热源是汽轮机排汽,排汽口参数为11kPa、45.8℃,根据热泵特点及同类工程应用情况,本工程选用第一类吸收式热泵,热网供回水温度确定为120/60℃,热泵将热网回水由60℃加热到90℃,热网加热器将热网水继续加热至120℃供城市热网。

图4 以乏汽为低温热源的吸收式热泵原则性热力系统图

参数优化。根据热泵系统,分别对低温热源、中温介质(热网水)及驱动热源参数进行分析。对于低温热源,低温热源的温度不宜过低,低温热源的温度越高热泵供热能力越大[5],在实际工业应用中温度在30~45℃较为经济;对于被加热的热网水,首先其回水温度不宜过高,热网回水温度越低热泵的能效就越高,同时驱动热泵的蒸汽参数也可以更低;其次热网水供水温度也不宜过高,一般不宜超过90℃;对于驱动热源,针对第一类吸收式热泵,其压力无过高要求,一般只需要高于0.3MPa(a),温度也无需过高,过热温度宜小于15℃[4],这样有利于热量的梯级利用,具有良好的经济性和节能效果。在工程实际应用中,可根据工程的实际情况,遵循以上原则对热泵的相关参数进行优化,选取经济性高、造价合理的最佳方案。

3 热经济性分析及节能减排分析

3.1 热经济性分析

热泵设计热负荷按式(1)进行计算。式中Qrb为热泵设计热负荷,kW;Gfrb为热泵乏汽流量,t/h;Gqrb为热泵驱动蒸汽流量,t/h;hf为乏汽焓值,kJ/kg;hfs为乏汽疏水焓值,kJ/kg;hq为驱动蒸汽焓值,kJ/kg;hqs为热泵驱动蒸汽疏水焓值,kJ/kg;ηrb为热泵传热效率,%。

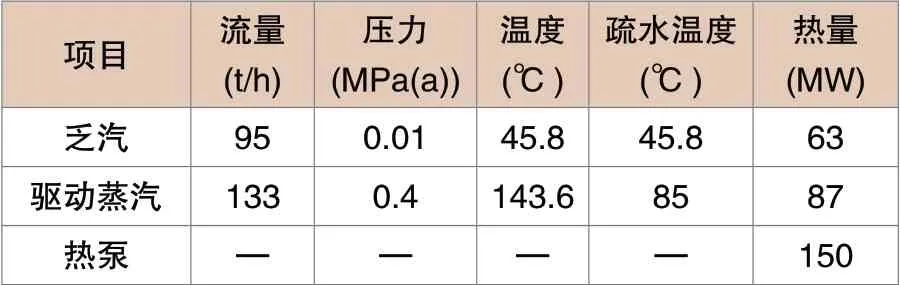

表1 热泵系统介质参数及计算结果表

本工程单台机组2台热泵系统介质参数及计算结果如表1,可看出本工程单台机组2台热泵的设计热负荷为150MW。

热网加热器热负荷按式(2)进行计算。式中Qrj为热网加热器设计热负荷、kW,Gcrj为热网加热器抽汽流量、t/h,hc为热网加热器抽汽焓值、kJ/kg,hcs为热网加热器抽汽疏水焓值、kJ/kg,ηrj为热网加热器传热效率、%。按本工程数据,计算得本工程单台机组热网加热器设计热负荷为150MW;热电厂设计热负荷按Q=Qrb+Qrj进行计算。式中Q 为热电厂设计热负荷,kW。按本工程数据,计算得本工程单台机组2台热泵及热网加热器的设计热负荷为300MW,全厂两台机组设计热负荷为600MW。热泵的热力经济性一般采用性能系数COP 来表示,其定义为热泵制热量与输入热量的比值按式(3)计算。式中COP 为热泵的性能系数。按本工程数据计算可得本工程热泵的COP 为1.725。

3.2 技术经济性分析

3.2.1 工程造价估算

本文是分析在热电厂采用热泵利用汽轮机乏汽余热进行采暖的经济性,故在此仅对热泵相关系统工程进行造价估算,其主要包含设备材料费用,厂房等建筑物造价,设备安装费用及其它有关项目建设费用(万元):热泵设备4000,其它设备及管道阀门等2000,电气、热控专业300,建筑工程1000,地基处理400,设备安装1000,其它费用500,合计9200。

3.2.2 技术经济性分析

本工程采用热泵利用汽轮机乏汽余热进行采暖,收益主要是供热收益,运营成本包括折旧费、经营成本,经营成本主要是热泵系统耗电费用,还有运行人员薪酬、维护费用等。用平均年限法计算热泵系统工程年折旧率,将热泵系统的投资按年折旧率分摊到预计使用寿命期(年),以此计算采用热泵系统工程投资分摊到每年的费用。年折旧率=1-预计净残值/预计使用寿命×100%。

本工程残值率取5%,预计使用寿命按15年计算,则年折旧率为6.33%,按年折旧率将工程投资分摊到预计使用寿命期,则每年分摊费用约为583万元。本工程为热泵回收汽轮机乏汽进行供热的收益,每年收益基本不变,可用静态投资回收期法进行评价,静态投资回收期按Pt=K/A 进行计算。式中Pt为静态投资回收期,年;K 为总投资,万元;A 为年收益,万元/年。按本工程数据计算得本工程热泵系统工程静态投资回收期为3.2年。

热泵系统工程技术经济性分析如下:热泵负荷300MW,回收汽轮机乏汽热量126MW,运行2880小时,热泵年回收热量130.6×104GJ,热价28.5元/GJ,热泵系统用电负荷200kW/h,上网电价0.32元/kWh,折旧费583万元/年,运行人员薪酬60万元/年,维护费用140万元/年,静态投资回收期3.2年。

3.3 节能减排分析

采用热泵回收汽轮机乏汽余热进行采暖,相对于汽轮机抽汽直接加热热网水方案比较,在相同供热量的条件下,热泵回收的余热就是节约的能源消耗,也就节约了煤炭消耗,年节煤量ΔB=(Qfq/29037ηglηgd)τ,式中ΔB 为节煤量(标准煤),kg;Qfq为利用乏汽的热量,kJ;τ 为年运行小时数,h;ηgl为锅炉效率,%;ηgd为管道效率,%。根据《综合能耗计算通则》(GB/T2589-2008),计算综合能耗及节能量时需将能量折合为标准煤当量,标准煤低位发热量按29307kJ/kg。按本工程数据计算得本工程回收汽轮机乏汽余热进行供热每年节约的煤耗量为4.9×104t。

4 结语

热泵用于热电厂主要有背压机驱动的压缩式热泵、电驱动压缩式热泵及第一类吸收式热泵三种技术方案,目前大多数热电厂采用第一类吸收式热泵。以某2×1000MW 热电厂为例,采用4台75MW 的第一类吸收式热泵回收汽轮机乏汽余热进行采暖,热泵COP 为1.725,每年可回收汽轮机乏汽余热126MW。热泵工程造价约为9200万元,工程静态投资回收期为3.2年,本工程具有良好的经济性。该工程采用热泵利用汽轮机乏汽余热进行采暖,两台机组每年可以节约煤炭消耗4.9万吨,相应减少了煤炭燃烧引起的污染物排放,具有明显的节能减排效益。