基于AdvantEdge FEM的阀体铰孔精加工过程仿真分析

(江南大学,江苏无锡市,214000)任 健

1 阀体铰孔精加工参数选择

1.1 道具材料以及几何角度

刀具的几何角度决定了切削力及其加工的质量,因此在参数的选择之上,我们所要考虑的内容主要包括前角、后角、主偏角以及刃倾角[1]。在综合考虑切削作业之际刀具受力、排屑及其刀尖强度等,明确上述几何角度的数据,分别为:前角-5°、后角10°、主偏角90°、刃倾角5°。

不过,由于AdvantEdge软件之中所设置的刀具角度并不相同,主要以背部前角、侧前角以及余偏角为主,故而要根据角度关系加以转换,具体转换关系如下:

Tan(BR)=tany·sink+tanλ·cosk

Tan(SR)=tany·cosk-tanλ·sink

由AdvantEdge软件转换关系可得,所得数据分别为:背部前角=-5°、侧前角=-5°、余偏角=-5°。

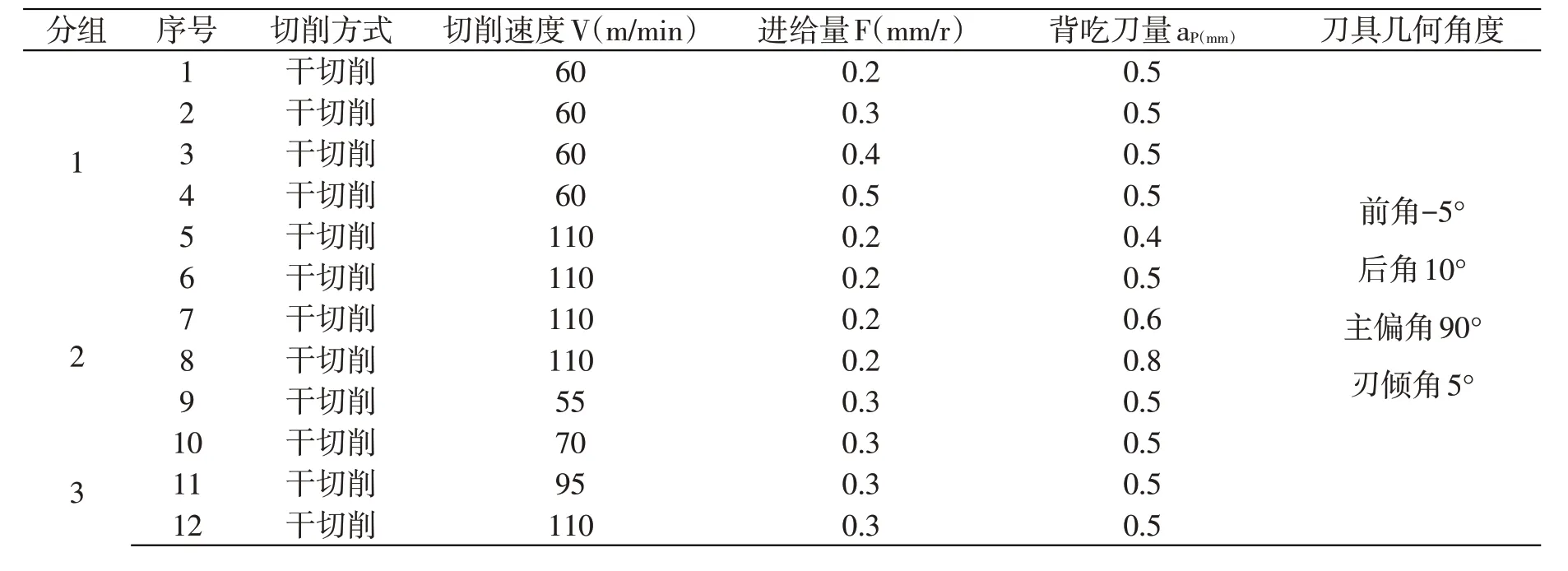

1.2 阀体切削用量

正如上文所述,由于切削用量并不大,因此在参考了加工手册后,巨日参数设置如下:切削速度v=60-120m/min,进给量f=0.15-0.4mm/r,背吃刀量aP=0.5-1.0mm。在本次研究之中,实施单因素分析法,对上述因素对于道具的影响加以对比分析。拟定仿真方案,共计三组,数据对比如表1所示。

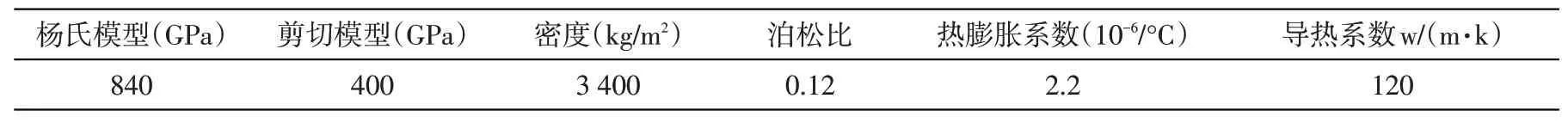

2 阀体铰孔精加工过程仿真

本次研究之中,均采用标准以及自定义功能来建立模型。依据工件的具体尺寸,用以建立模型,具体参数如下:内径11.2mm,外径20mm,高度28mm。刀具模型参数如下:切削刃数目设置为4,刀具材料为PCD,刀具直径为12mm,背部前角=-5°、侧前角=-5°、余偏角=-5°,刀具具体如表2所示:

3 数据处理

3.1 切削参数变化对切削力的影响

3.1.1 进给量的影响

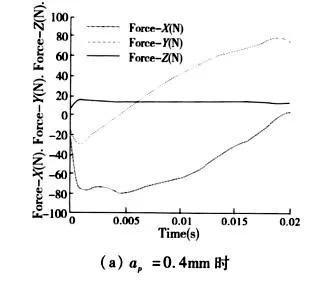

当各项数据,如表1第一组所设,则切削力的变化如图1所示:

图1

根据图1可知,当切削速度以及背吃刀量控制在一定量时,进给量会逐步增加,Z方向的进给抗力维持在一个较为稳定的范围之内。X及Y方向的主切削力以及切深抗力会随之产生变化。

表1 切削用量单因素方案表

表2 刀具性能表

3.1.2 背吃刀量的影响

当各项数据,如表1第二组所设,则切削力的变化如图2所示:

图2

根据图2可得,如果保持切削速度以及进给量的稳定,而背吃刀量逐渐增加时,进给抗力会随之增加,当背吃刀量达到0.4~0.6mm这个区间之际,其变化幅度会随之明显降低,并趋于平稳。

3.2 切削参数变化对于刀具温度的影响

3.2.1 进给量的影响

当各项数据,如表1第一组所设,当背吃刀量以及切削速度维持稳定时,随着进给量的增加,刀具的温度也会随之提升,并维持在400°C左右;由于进给量的增加,所做工也会随之增加,切削热也会随之提升,如果为提升加工质量,那么无疑减小切削深度是最好的选择。由本次研究数据可知,当进给量控制在0.3mm时,刀尖的最高温达到了最低值,不过考虑到PCD优秀的耐热能力,实则进给量的便会对于道具寿命的影响并不明显[3]。

3.2.2 背吃刀量的影响

当各项数据,如表1第二组所设,当切削速度与进给量不变时,如果背吃刀量增加,那么道具的最高温度也会随之提升,保持在450°左右。结合以上结论来看,如果加工余量保持一定,提升背吃刀量,有利于缩短走刀的时间。

4 结语

综上所述,在阀体精加工过程当中,刀具因受热、受力而变形,对于其表面尺寸进度以及粗糙度会造成较为明显的影响。在此,本文以阀体铰孔精加工为例,对其过程进行了模拟仿真,就不同参数设置之下的各种变化展开了研究分析,得出了在不同参数设置之下的具体影响。