全尾砂膏体流变学研究现状与展望(下):流变测量与展望

吴爱祥,李 红,程海勇,王贻明,李翠平,阮竹恩

1)北京科技大学金属矿山高效开采与安全教育部重点实验室,北京 100083

2)昆明理工大学国土资源工程学院,昆明 650093

地下金属矿开采为我国国民经济的高速发展提供了重要支撑,同时也留下了大量的采空区和尾矿库,引发了严重的安全环保问题,造成环境污染,诱发地质灾害,侵占大量土地。针对这些问题,《中华人民共和国环境保护税法》规定,自2018 年1 月1 日起,对尾矿排放征收每吨15 元的环保税.另外,2017 年国家税务总局与国土资源部发布联合公告:“三下”充填矿山(采用先进适用的胶结或膏体等充填方式;对采空区实行全覆盖充填;对地下含水层和地表生态进行必要的保护)资源税减征50%。从环境和安全等方面长远考虑,采用充填采矿法进行尾矿处置已经成为国家战略性引导和企业生存需求.

膏体充填技术是地下金属矿开采的重点发展方向,通过将全尾砂这一固体废弃物资源化利用,制备成不泌水、不分层、不离析的膏体料浆,充填至井下,实现金属矿安全、绿色、高效开采,从源头上消除采空区和尾矿库两大灾害,提高资源回收率[1−2]。为推动膏体技术在精准调控、均质制备、可靠输送和采场安全等方面的发展[3],须开展膏体流变学的基础理论与应用研究,探究料浆在浓密、搅拌、输送、充填各工艺环节中的流变行为规律,为膏体充填技术的发展奠定理论基石[4−5].

近年来,国内外学者就膏体流变学开展了广泛与深入的研究,在基础科学问题上,尤其在膏体流变学概念、膏体流变特性及其影响因素、流变模型以及流变测量等方面做了大量工作,并取得了重要成果。流变测量为膏体流变行为规律及流变本构方程等研究提供数据保障,确保数据的准确性是流变测量的关键问题,鉴于流变测量技术及标准的重要性,本文对现阶段膏体流变测量技术及工程应用进行了梳理,对测量方法的适用性进行了分析总结,探讨了膏体流变测试标准的建立及流变测量的工程应用,并对膏体流变学研究的发展进行了展望.

1 膏体流变测量概述

流变测量是现阶段膏体流变学研究的主要方法,流变测量技术的发展对膏体流变学的理论研究具有重要影响。膏体料浆具有黏、弹、塑以及时变等复杂流变特性,其主要评判依据来源于膏体流变测量结果。通过准确测定膏体流变特征并获取流变参数,可为膏体流变规律研究提供基本保障,并直接影响到膏体流变本构方程的准确性。同时,在膏体流变测量中应用有效的微观测量技术,可为颗粒运动规律及作用形式、絮团结构演化和流固曳力模型等研究提供数据支撑,推动膏体流变理论发展.

此外,流变测量对膏体充填工程设计与技术应用具有重要的指导作用。在矿山充填中,由全尾砂、水泥和水,以及废石和添加剂等制备的膏体料浆,其性质差异显著,料浆浓度、颗粒级配和充填倍线等参数难以综合表征料浆的流动性、可塑性及稳定性,而利用流变测量技术可以获取料浆在不同剪切条件下的流变参数,对各充填工艺环节中的料浆性能进行综合评估,进而确定合理的工程设计参数,在矿山充填安全、输送稳定方面具有重要意义.

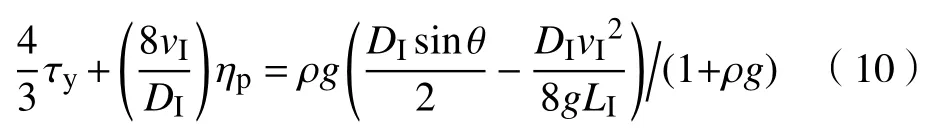

2 膏体流变测量技术现状

膏体流变测量通常基于相应的流变模型展开,针对性地确定流变测量参数,如膏体料浆常用的Bingham 模型及Herschel-Bulkley 模型等。流变模型的选取及流变参数的测量需充分考虑膏体的流变特性、工程背景及试验条件等情况。通过合理有限的测量,获得相应的流变参数,为工程设计参数的确定提供依据.

常见的非牛顿流体流变测量技术,其测量原理同样适用于膏体,但在实际测量中,由于膏体料浆具有高固含、固体颗粒跨尺度(微米至厘米级)、屈服应力大等特点,对选用的流变测量方法、测量标准及数据处理方式等提出了更高要求。目前,在膏体流变学研究中,常用的流变测量技术包括旋转流变仪测试、坍落度测试、L 管测试、倾斜管测试以及环管测试等方法.

2.1 旋转流变仪测试法

在膏体流变测量中,流变仪是较为直接有效的方法。常用的流变仪有旋转流变仪、毛细管黏度计等,由于膏体中固含高,且颗粒尺度广,旋转流变仪较其他类型的流变仪适用性更好。旋转流变仪所用转子类型繁多,包括桨式、同轴圆筒式、锥板式、平行板式等。因桨式转子可有效避免在旋转流变仪测试中普遍存在的滑移效应以及大颗粒尺寸效应,并且极大地减少转子对所测样品造成的初始扰动破坏,因此在膏体流变测量中应用最为广泛,见图1.

图 1 桨式旋转流变仪及测试原理Fig.1 Vane method and its principle

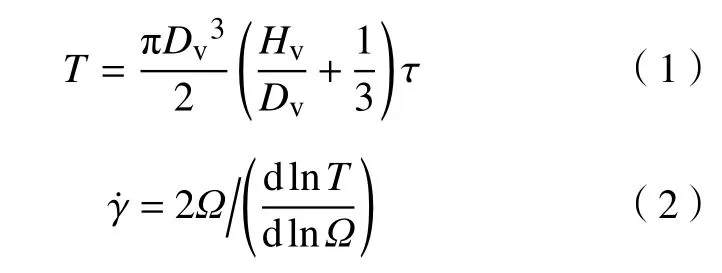

旋转流变仪依靠旋转运动产生剪切作用[6],具有控制剪切应力(CSS)和控制剪切速率(CSR)两种模式,能够进行复杂的流变参数分析。其测量原理在于记录转子扭矩与转速之间的函数关系,以获取剪切应力(τ)与剪切速率()之间的流变关系曲线。其中,剪切应力与扭矩及剪切速率与转速之间的数学关系分别见式(1)及式(2)[7−9].

其中,T和 Ω分别为转子的扭矩及转速;Dv和Hv分别为转子的直径及高度.

作为具有重要工程应用价值的流变参数,屈服应力的准确测定对于膏体等屈服型非牛顿流体而言尤为重要[10−12]。屈服应力可通过流变仪直接测定,该方法的准确性已得到广泛验证[13−14],或根据流变仪测得的 τ−数据,间接拟合获得.

(1)直接测量法.

①在控制剪切速率(CSR)模式下,转子以较小的恒定速度旋转,获得扭矩-时间关系曲线,如图2 所示,根据屈服点对应的扭矩,应用式(1)可直接获得料浆的屈服应力。目前,屈服应力的内涵仍存在一定的争议[15],相应地,在确定测量屈服点时,就图2 中B 点(由线性关系转变为非线性关系,不再为完全的弹性)或C 点(达到最大值,样品开始流动)未达成一致意见,因后者测定更为直观准确,普遍以其对应的应力值作为材料的屈服应力(τy)。

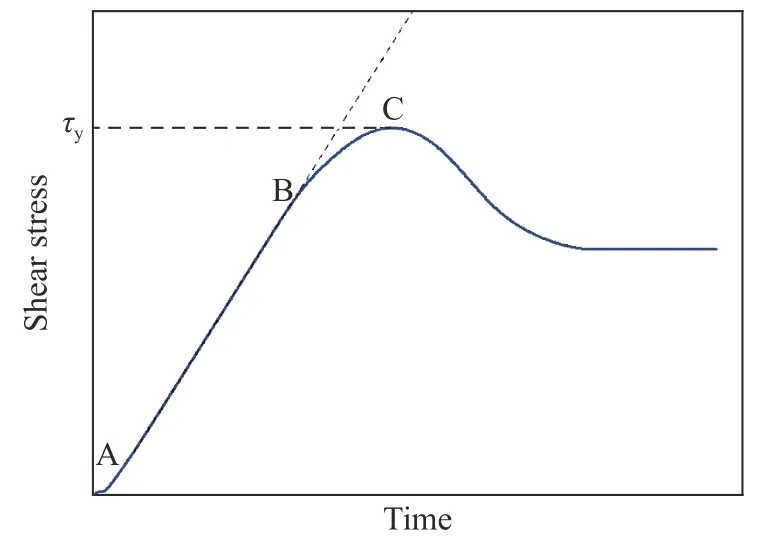

②在控制剪切应力(CSS)模式下,通过对测试样品施加不同的恒定剪切应力,观测蠕变响应随时间的变化,测量原理类似于蠕变恢复实验[16]。当施加的应力小于屈服应力时,料浆表现出一定的弹性,应变逐渐趋于定值,并在应力消除后完全恢复;当高于屈服应力时,应变将随时间无限增加,达到剪切速率稳定的黏性流动,如图3 所示(图中τ1、τ2、τ3及 τ4代表不同大小的剪切应力)。在实际测量中,由于膏体具有复杂的黏弹塑性,导致屈服临界应力难以准确判定,且测量结果依赖于观测时间[17]。在较低剪切应力下,絮网结构松弛与破裂引起弹性变形与黏性流动混合作用[18],二者与时间的函数关系不同,在测量中无法进行区分。因此,屈服可能发生在一定的应力范围内,其中,较低应力代表不可逆塑性变形的开始,此时蠕变曲线变化较为缓慢,较高应力代表黏性流动开始占主导,蠕变曲线变化显著.

图 2 典型的膏体剪切应力–时间曲线Fig.2 A typical shear stress–time curve of paste

图 3 蠕变恢复试验测得的典型应变–时间曲线Fig.3 Typical strain–time curves obtained by the creep recovery method

理论上,蠕变恢复法在评估黏弹塑性变形与流动之间的界限时,比其他方法更灵敏,且在测试前对样品的扰动和破坏最小。但在实际测量中,因膏体流变特性复杂,测量误差较为显著,应特别注意测量时间、剪切历史以及数据分析[17,19−20].

(2)流变数据拟合法.

根据拟合过程是否使用流变模型,可分为两类:

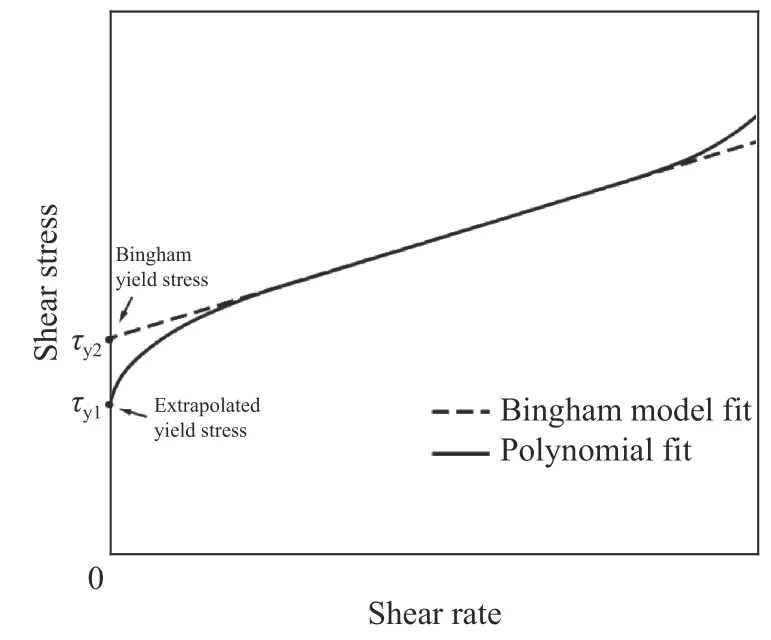

②应用流变模型拟合:该方法更为常用,其中Bingham 模型应用较多(如图 τy2),但通常认为该模型更适于描述较高剪切速率下的流变行为[21−22].与之相比,Herschel-Bulkley 三参数模型数据处理过程十分复杂,且结果具有不稳定性[23]。模型适用性对拟合结果影响较大,同时,在拟合时还应对数据的准确性及数据使用范围进行检验[24].

图 4 流变数据拟合法测量屈服应力Fig.4 Yield stress determined by extrapolation

通常,所测屈服应力的大小同时取决于设备的精度、观测的时间尺度,以及在测试开始前对样品预先造成的剪切程度.

2.2 坍落度测试法

坍落度测试是目前最为常用的一种现场测量方法,最早用于评价新拌混凝土的和易性及一致性,是一项综合性的定量指标,通常用作衡量膏体料浆泵送效果及充填质量的重要指标[25]。常用的坍落度装置为标准锥形坍落筒,上口直径100 mm、下口直径200 mm、高300 mm,容积为5.5 L。为节省物料,部分研究采用小型锥形坍落筒[26],尺寸为标准装置的一半,容积仅为八分之一(0.69 L).

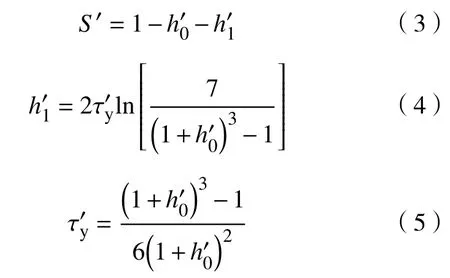

大量理论分析、实验及模拟结果表明[25,27−29],坍落度与料浆屈服应力相关,而与黏度无显著关联[30]。Murata[31]首先建立了坍落度与屈服应力的理论模型,随后该模型得到进一步发展[32−34],见式(3)、(4)、(5)。其基本假设为,坍落筒提起后,在自重作用下,仅剪切应力大于屈服应力的料浆层发生变形与流动,直至达到新的应力平衡状态,如图5 所示.

式中:S′=S/HS,为量纲一的坍落度;S为坍落度,m;HS为坍落筒高度,m;=τy/ρgHS,为量纲一的屈服应力;ρ为料浆密度,kg·m−3;g为重力加速度,m·s−2;h0及h1分别为未变形区域及变形区域的高度,m;=h0/HS及=h1/HS分别为未变形区域及变形区域的量纲一的高度.

图 5 坍落度测量原理Fig.5 Theoretical analysis of the slump test

Ferraris 和de Larrard[35]对标准坍落度装置进行了改进,增加了对坍落时间的测量,建立了黏度(η)与坍落100 mm 所需时间的半经验模型,见式(6).

式中:λ为材料指数;t为坍落100 mm 用时,s.

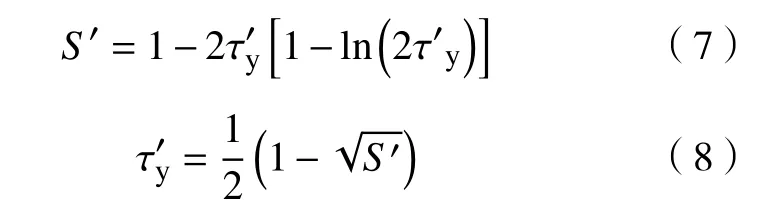

锥形筒坍落度模型计算较为复杂,且预测较高屈服应力时存在一定误差[25]。Chandler[36]最早应用圆柱形坍落筒,Pashias 等[37]进一步对装置尺寸、高径比、材质等影响因素进行了测量,并建立了圆筒坍落度与屈服应力的理论模型,如式(7),可进一步简化为式(8)[38],其预测结果更为准确[39,25].

2.3 L 管测试法

L 管测试是在实验室或现场进行的接近现场工况的输送流动性测试,装置包括盛料漏斗、垂直管、水平管及不同转弯半径的弯管等,如图6 所示[40].试验中,盛料漏斗中的膏体料浆在自重作用下,通过与漏斗连接的L 型管道向下流动,并从下端出口流出.

图 6 L 管流变实验装置示意图Fig.6 Schematic of the L-shaped tube

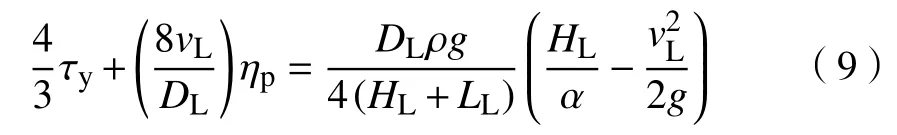

其测试原理为假设膏体在管道中以Bingham塑性结构流形式输送,克服起始切应力后流动,管道输送阻力损失随流速的增加相应增大。通过测取料浆不同液位高度HL1、HL2及相应出口断面流速vL1、vL2,应用式(9)进行联立求解,可得到料浆的屈服应力 τy和塑性黏度ηp[41].

式中:vL为料浆的平均流速,m·s−1;DL为管道直径,m;HL为料浆液面高度,m;LL为水平管道的长度,m ;α为局部水头损失系数[42],取1.05.

2.4 倾斜管测试法

倾斜管测试装置包括备料漏斗、倾斜管、盛料槽及支架等,如图7 所示.

图 7 倾斜管流变实验装置图Fig.7 Schematic of the inclined pipe

测试时,将膏体料浆倒入备料漏斗,持续加料使漏斗内液位保持在同一高度。通过改变倾角θ控制倾斜管的充填倍线,测量料浆在自重作用下通过不同倾角管道的平均流速vI,并测量倾斜管直径DI、长度LI和料浆密度ρ,通过式(10)联立求解,得到膏体料浆的流变参数[43].

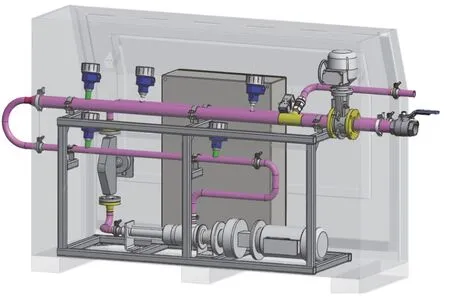

2.5 环管测试法

环管测试能够准确测定沿程阻力及流变参数,为井下管线布置提供依据,在指导工程设计方面具有不可替代的重要价值。工业级环管试验系统主要包括4 个子系统:制浆系统、加压输送系统、测量系统、给排水系统[3],如图8 所示.

①制浆系统按照试验设计要求制备料浆。包括搅拌槽、上料工作平台、给料行车、出料阀门、供料板车、数台不同量程电子秤等,核心是搅拌槽.

②加压输送系统是环管试验的主体,通过柱塞泵控制不同输送流量和输送压力,选择不同管径的直管或弯管,模拟井下充填管路的实际情况,以获得较为全面的管道输送参数。不同管径的无缝钢管以泵出口-搅拌槽-料斗形成环路使料浆反复循环,便于获取多组数据.

图 8 环管实验装置图Fig.8 Schematic of the loop facility

③测量系统能够监测料浆的制备情况、输送量、供压情况,测试不同浆体各时段各工况点的状态参数。所获取的试验数据是浆体输送性研究的重要依据。包括压力变送器、压差变送器、数据采集卡、流量计、数据处理的计算机、浓度壶等.

④给排水系统为环管试验提供清水,用于制备料浆、清洁和检测试验系统可靠性试验。包括给水系统的水管、阀门等,和排水系统的管道、阀门、废浆池等.

3 膏体流变测量适用性分析

在实验室及工程现场,上述流变测量技术的应用为膏体流变理论研究及膏体充填工程设计提供了重要支撑。各测量技术的应用需综合考虑测试需求、结果准确性、设备条件、操作及数据处理等因素.

旋转流变仪高效直观,数据记录相对准确,可显著降低人为操作误差。但仪器昂贵,对测试样品的粒度和均质性要求较高,同时受测试方法、转子选择、测试环境以及人员专业度以及数据处理方法差异性影响,形成复合误差.

坍落度测试仪器简单,易操作,适用于不同颗粒尺度的料浆,工程应用范围广。但坍落度测试只能对料浆的流动性进行大概判断,不能获得黏度等流变参数,测试数据无法用于阻力计算和管道设计,且试验结果易受人为操作因素影响,如坍落筒轻微倾斜、样品内部残余气泡、料浆坍落形态差异、读数误差等.

L 管测试是模拟料浆管道流动状态的简易实验装置,成本低,适用范围广。但时间短、相对实际工程用料较少,无法对矿山实际充填情况进行综合模拟,满管输送、液柱高度、输送量及输送时间等参数的测控影响实验精度,受人为因素干扰大[40,44−45].

倾斜管测试与L 管相比,不需要测定液位高度,堵管风险降低,可操作性提高,实验装置简单,成本低。但属于小型测试系统,不能模拟现场长距离管输,无法反映输送角度对料浆流态的影响。而通过提高测试样本数以提高实验结果准确性,将导致物料用量增加、实验周期延长,降低了实验灵活性.

环管测试是最接近实际生产的有效测试技术,特别是工业级环管测试系统,能反映现场输送的管径、流量等指标,根据需求模拟多种工况条件,如管道布置形式、管道材质等,试验结果可直接指导生产实践。环管系统具备精准的监测和控制仪表,能够同时对料浆制备及输送等关键参数进行精准调控,可长时间稳定运行并连续监测。但环管试验通常需耗费较多物料、时间、资金、人力和物力,在大型工程和重点工程中具有重要指导意义[46].

4 膏体流变测量技术发展探讨

现阶段,膏体流变测量在准确性、规范性及工程应用等方面仍有较大发展空间.

(1)构建膏体流变测量标准.

由于膏体具有跨尺度、多组分及流变特性复杂等特点,构建流变测量标准对膏体质量控制、膏体流变学研究及膏体充填工艺的发展具有重要意义。上述流变测量方法中,桨式旋转流变仪最早用于土力学研究,相应测试标准有“ASTM D2573”[8].在膏体流变测量中,其操作规范多遵循现有研究成果,包括合理选用测试转子及容器尺寸,避免壁面滑移、端部效应及边界作用等的影响,满足Hv/Dv<3.5,Dc/Dv>2.0,Z1/Dv>1.0,Z2/Dv>0.5 及Z1+Hv+Z2>2Hv(见图1)等条件[7,21,47]。坍落度测定主要依据“GB/T 50080—2016”及“ASTM C 143/C 143M”标准[48]。鉴于膏体流变特性及工程质量要求的特殊性,针对性地构建膏体制样、流变测量及数据处理等相关标准或规范是现阶段研究的重点,以期降低测试前对样品的扰动、避免测试中人为因素干扰并保证测试后所获结果的可重复性,提高测量的准确性.

(2)流变测量技术工程应用.

为推动膏体充填技术向高效、精准及智能调控方向的发展,膏体流变测量技术应更加注重与各工艺环节的结合,通过实时监测料浆在浓密、搅拌、输送及充填阶段的流变行为,保障浓密机底流浓度稳定、膏体均质流态化制备和稳定连续输送.目前,实时流变监测在浓密阶段已有应用,由于选矿作业留下大量复杂的多相超细全尾砂悬浮液,在浓密过程中需要密切监控以优化浓密效果。通过在线流变测量可以实时获知固含体积分数、颗粒粒度、絮凝效果等参数的变化,显著提升浓密机性能[49−50],测量仪器如图9 所示。此外,在搅拌制备过程中,可通过实时监测各叶片处料浆的流变参数变化,提升料浆的均质流态化制备[51−52].

图 9 浓密机底流实时在线流变监测[49]Fig.9 Online rheological monitoring of a thickener underflow pump in real time[49]

5 膏体流变学研究的发展趋势

膏体流变学的发展对膏体充填技术在基础理论研究、充填工艺优化、新型设备开发、智能调节与控制等方面的突破具有重要的推动作用,特别是对膏体技术在深地开采领域的应用具有积极的促进作用。为实现膏体高效精准制备、稳定连续输送、均匀流平接顶,亟需开展膏体流变学基础研究,为我国深地金属矿安全、绿色、高效开采提供保障。现阶段膏体流变学研究亟需就以下问题作出思考.

(1)建立膏体流变测量标准.

流变测量为膏体流变学研究提供必不可少的数据基础,如何保证数据的准确性是流变测试的关键问题。由于膏体的特殊性与复杂性,建立独立的膏体流变测试方法及其标准是目前的首要问题.

(2)构建精准的膏体流变本构方程.

本构方程是流变学的理论基础。针对膏体的复杂流变特性,目前常用的流变本构方程无法进行精准的描述,导致理论研究与工程实际存在一定的偏差。因此,构建精准并具有工程实用价值的流变本构方程是现阶段膏体流变学研究的重点.

(3)膏体流变特性机理研究.

对于膏体的宏观流变特性与其微细观结构演化之间具有怎样的联系,膏体流变学研究须进一步深入到微细观尺度,探究宏观流变特性产生的内在机理,以更好地掌握流变特性变化规律。受限于观测技术,目前对膏体颗粒迁移运动及相互作用等问题的研究均是在既定的假设下开展的理论分析。膏体流变学的理论发展需要借助更多先进的观测仪器及方法,如核磁共振成像(MRI)、电阻层析成像(ERT)、粒子跟踪速度测量(PTV)和粒子图像测速(PIV)等.

(4)膏体流变学的工程应用研究.

膏体流变学的应用贯穿浓密、搅拌、输送、充填整套工艺流程,膏体流变学的研究也应根据各工艺环节的特点及要求开展,应用流变学解决实际问题。例如,浓密过程中的底流浓度调控、耙架扭矩设计;搅拌过程中提高搅拌效率与搅拌质量;输送过程中准确预测管输阻力,减小管道内壁磨损;充填过程中保证膏体流平接顶等.

6 结论

(1)流变测量为膏体质量控制、膏体流变理论研究及膏体充填工程设计提供了必要依据,现阶段常用测量技术包括桨式旋转流变仪法、坍落度法、L 管法、倾斜管法及环管测试法等。作为屈服型非牛顿流体,膏体屈服应力的精准测量具有重要工程价值,可利用桨式旋转流变仪直接测得,或通过流变数据拟合及模型换算间接获得.

(2)桨式旋转流变仪对测试样品的扰动小,并可有效避免壁面滑移,应用较多。坍落度测试因仪器简单、易操作,现场应用广泛。工业环管是理想的流变测量方法,但因设备复杂、昂贵,主要用于大型及重点工程.

(3)由于膏体具有跨尺度、多组分及流变特性复杂等特点,流变测量结果通常表现出较低的可重复性。为保证测量的准确性,构建膏体流变测量标准是现阶段的关键问题.

(4)膏体流变测量的发展应更加注重与膏体充填工艺的结合,通过实时在线测量,实现膏体均质流态化制备和稳定连续输送,推动膏体技术向高效、精准及智能调控方向发展.