冲击载荷作用下孔洞花岗岩的应变演化及破坏特征

(中南大学资源与安全工程学院,湖南长沙,410083)

矿产开采、隧道交通、水利土木、能源存储、核废料处理以及军事国防等重大工程领域都会在地下形成大量硐室结构[1-5],这些结构在建设施工和使用过程中往往会受到爆破、钻孔、机械振动、外部袭击、地震等外部动载荷的作用,产生难以预料的破坏和损失[6-8]。然而,直接开展工程尺度的地下硐室研究十分困难。在实验室条件下利用孔洞岩石开展相关研究并揭示其响应特性和破坏特征是一种可行的途径,对指导各类地下硐室工程具有十分重要的意义。近年来,国内外学者对静态和准静态条件下孔洞岩石试样进行了大量的试验和数值模拟研究,如:ZENG 等[9]通过试验和数值模拟研究了单轴压缩下不同形状单孔试样的力学性能及裂纹形成前后的应力场分布,结果表明孔的形状对单轴抗压强度和破坏模式有较大影响;LI等[10]通过试验研究了孔的形状对大理岩强度和边界切向应力分布的影响;HUANG等[11]通过单轴压缩试验和数值模拟研究了孔洞形状对试样强度、裂纹扩展、应力分布和破坏模式的影响规律;LIN等[12]通过研究单轴压缩下不同孔分布花岗岩的裂纹萌生、聚结机制和破坏行为,发现孔洞分布对裂纹萌生、聚结和峰值应力以及裂纹扩展的形态有很大的影响;ZHOU等[13]通过研究单轴压缩下含孔洞大理岩中孔洞周围的断裂聚结和其对试样破坏模式和力学性能的影响,得出孔洞数量和孔洞布置对试件的力学性能有显著影响;HAERI等[14]分析了孔洞布置方式对含孔洞岩石破裂演化过程的影响,讨论了孔洞分布对裂纹聚结的影响;张闯等[15]通过单轴压缩试验研究发现孔洞数量对孔洞岩石的弹性模量和峰值强度有重要影响;LIU等[16]采用声发射和矩张量分析法研究了含孔洞花岗岩在单轴压缩下微裂纹的时空演化,发现剪切裂纹占裂纹数的40%以上,张拉裂纹占裂纹数的30%以上,混合裂纹占比最小;WONG 等[17]对含不同直径和宽度的单孔试样进行了一系列单轴压缩和数值模拟,研究了裂纹扩展引起的试样的劈裂破坏、破坏模式和强度表征;TANG等[18]通过数值模拟对含单孔、3孔和多孔缺陷的非均质固体进行了研究,发现对角排列孔的试样比垂直或水平排列孔的试样更有利于相互作用;ZHAO 等[19-20]通过数值模拟研究发现拉伸应力和压应力及岩石的非均质性对圆孔岩石的变形破坏有重要影响。事实上,动载荷对岩石(体)的力学行为的影响十分显著[21-22],一些学者对动载荷作用下孔洞岩石的相关力学特性及裂纹扩展进行了研究,如:TAO等[23]利用试验和数值模拟研究了空腔花岗岩试件在动静耦合作用下的破坏过程及特点,发现动态扰动会引起隧道周围岩石的初始应变能释放;李夕兵等[24]研究了含孔洞岩石在动静耦合作用下的裂隙结构变化和细观损伤演化规律,发现相同荷载条件下方形孔洞试样较圆形孔洞试样的损伤程度大;LI等[25]研究了动静耦合作用下含预切孔砂岩的断裂过程,发现动静耦合作用下的开裂行为与单独动载荷作用下的开裂行为有显著差异;李地元等[26]研究了冲击载荷作用下预制孔洞试样的力学特征和裂纹扩展特性,发现孔洞直径、形状和空间位置对岩石的动态抗压强度都有影响,孔洞直径和形状都影响动态裂纹扩展速度;HAN 等[27]研究了含双椭圆岩石的缺陷倾角和韧带角对岩石的动态强度、变形特性和断裂演化的影响,发现缺陷倾角较韧带角对岩石的动态强度和弹性模量的影响明显;LI等[28]通过爆破试验和数值模拟研究了双空孔对裂纹扩展行为的影响,发现空孔对出射裂纹有止裂作用,止裂作用的效果取决于两孔间距,两孔间距越小,止裂作用越强;WANG 等[29]通过试验和数值模拟研究了预制空孔对裂纹动态扩展的影响,发现脆性材料中的空孔缺陷对动态断裂有重要影响;孙博[30]通过试验和数值模拟研究了开挖过程中深埋地下硐室的围岩稳定性,发现深部岩体在开挖扰动影响下,首先在洞壁表面和开挖面附近区域形成破坏损伤区,而后随着开挖面的不断推进,开挖损伤区逐渐向深部发展;CUI[31]通过理论分析、现场测量和数值模拟研究了爆破对隧道围岩稳定性的影响,发现最大垂直位移发生在隧道顶部。综观上述研究结果发现,目前关于孔洞岩石的研究主要是在静态或准静态加载条件下开展的,关于动载荷条件下孔洞岩石的研究尚处于起步阶段,尤其是对动载荷下不同孔洞数量和排列方式孔洞岩石的应变演化及破坏特征的研究很少。为此,本文借助落锤冲击试验系统开展孔洞岩样的冲击试验研究,以期了解不同孔洞数量及排列方式孔洞岩石的应变演化规律和破坏特征,为实际工程中地下硐室的建设施工和安全防护提供理论支撑。

1 试样制备及试验方案

1.1 试样准备

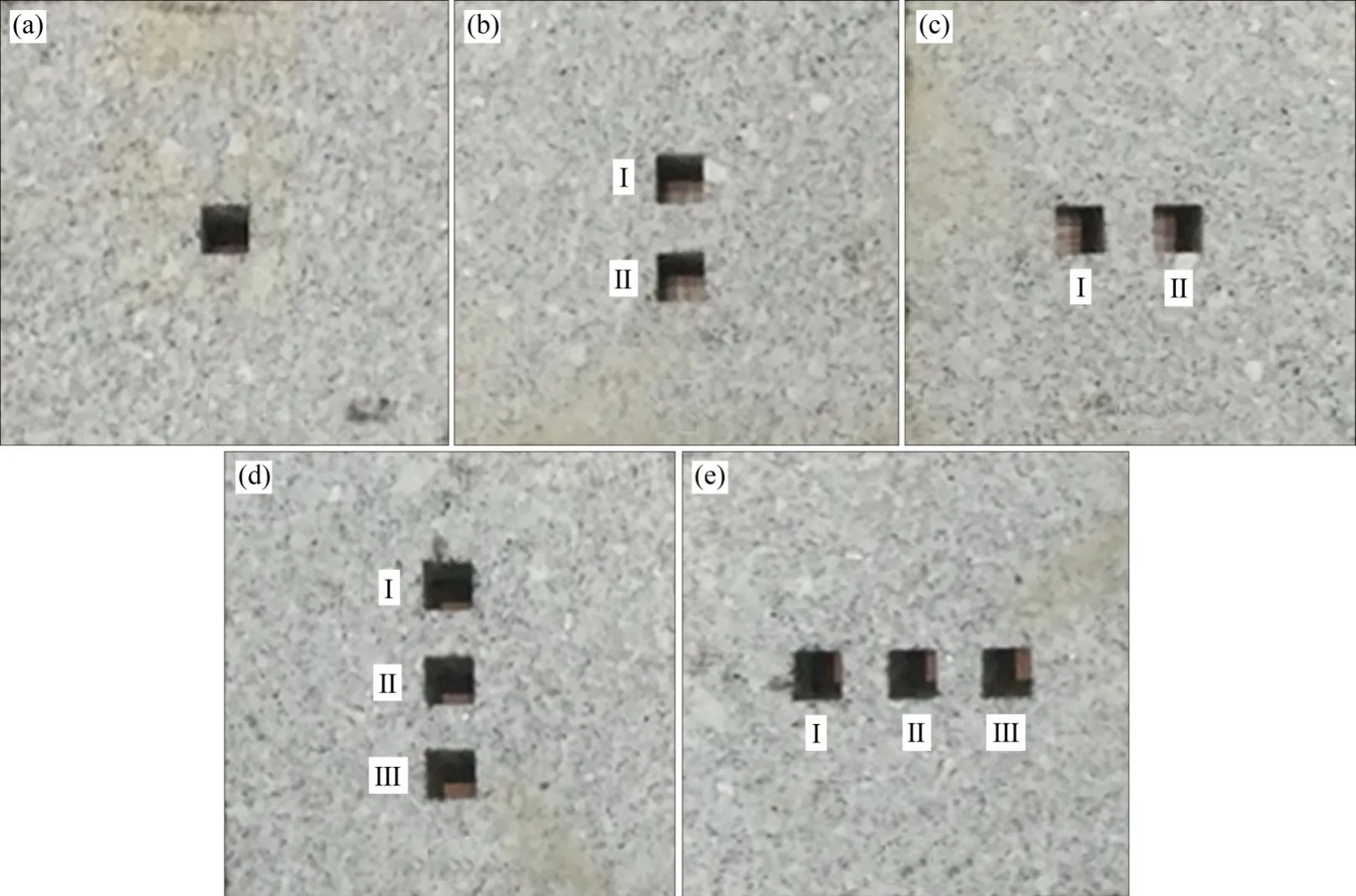

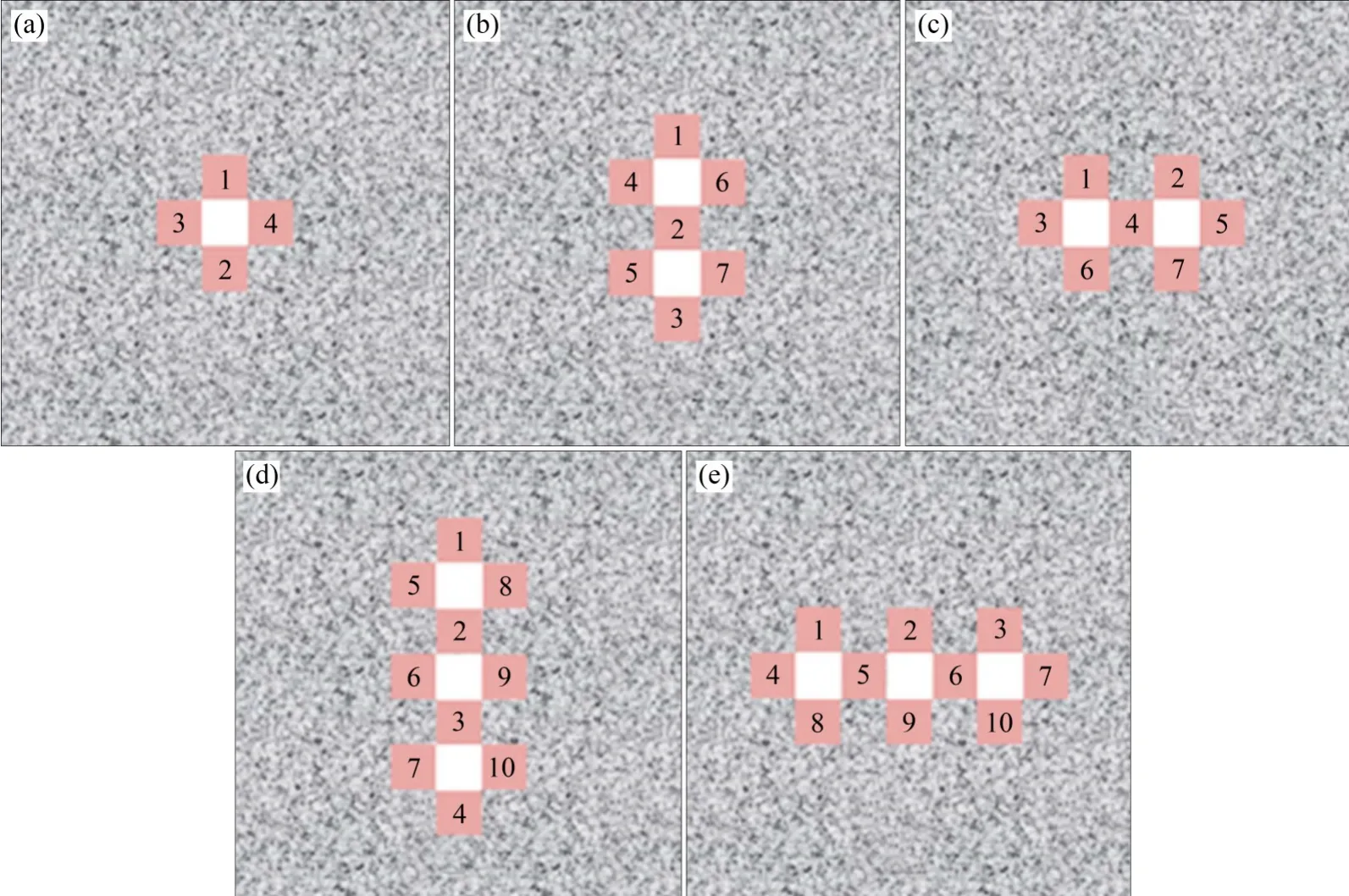

试验所用的花岗岩试样取自湖南省汨罗市某采石场的一整体岩块,该岩块具有良好的岩相一致性和几何完整性。试样制备时,先将试样加工成长度×宽度×高度为100 mm×100 mm×30 mm的长方体,然后,在各长方体上预制不同数量和不同排列形式的方形孔洞,孔洞的长×宽为10 mm×10 mm,孔洞间距为10 mm。研磨试样的加载端面,保证其不平整度和不垂直度均小于0.02 mm。本次试验共计制备A,B,C,D和E共5种类型孔洞花岗岩试样各3 个,具体几何形状如图1所示。试样加工完成后,在其表面喷涂一层均匀、厚度适中的白漆。待白漆完全风干,在白漆表面喷涂用于数字散斑分析的黑点,以便获取试验过程中试样表面的变形信息。

图1 5种类型试样图Fig.1 Specimen diagrams of five types

1.2 试验设备及方案

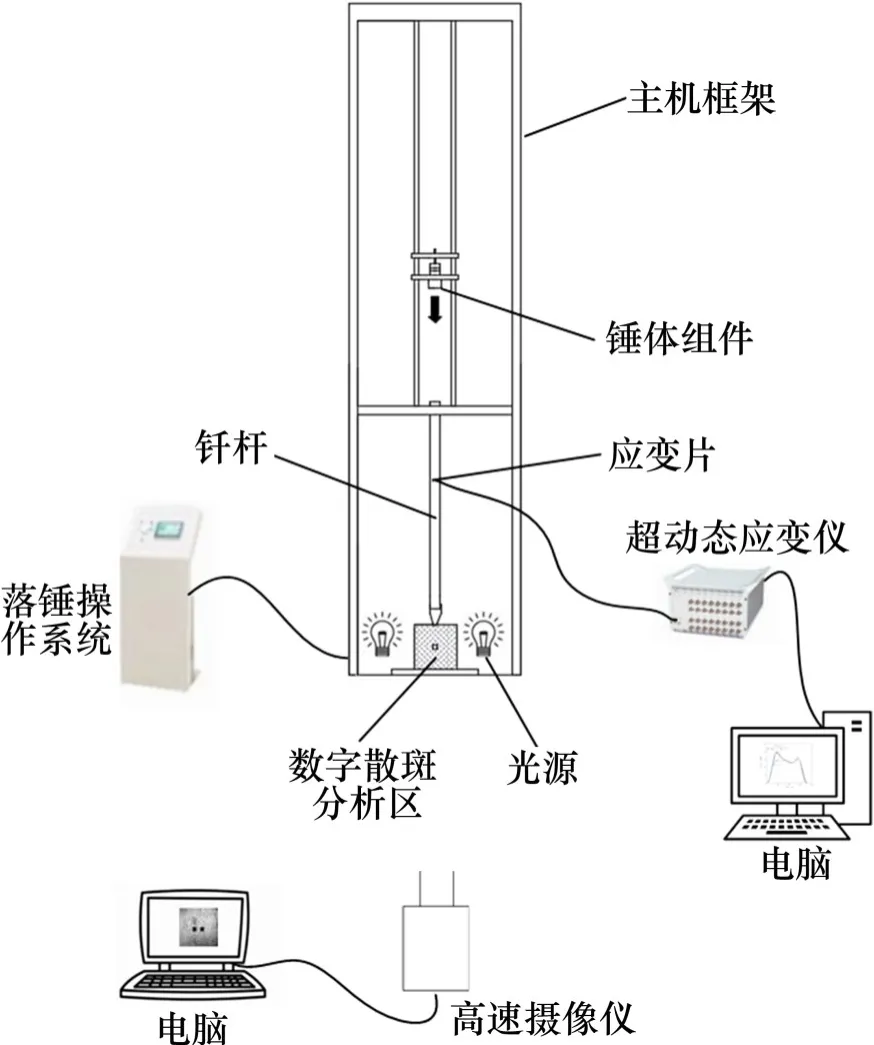

图2所示为试验所用的落锤试验系统,由主机、锤体组件、钎杆装置、防二次冲击装置组成。主机由主机框架、提锤装置和抓脱锤装置组成,主机框架的总高度为5 500 mm,其中落锤机架高度为3 500 mm,钎杆机架高度为2 000 mm,钎杆的弹性模量为206 GPa。提锤装置不仅能够按设置高度提升锤体,而且能在断电时,保证电机自锁,防止锤体意外下落。抓脱锤装置为专门的自锁装置,抓住锤后即自锁。锤体组件由锥头、锤体和砝码组成,锤头及锤体总质量为7 kg,并配备质量为0.5~3.0 kg的砝码。防二次冲击装置通过检测开关检测到锤体反弹后,驱动气缸伸出,防止试样受到二次冲击。

图2 落锤试验系统简图Fig.2 Schematic diagram of drop weight test system

试验时,将质量为10 kg 的落锤从600 mm 处垂直落下,确保锤头沿试样轴线进行冲击,冲击速度约为3.43 m/s,冲击能量均为58.8 J。在整个过程中,落锤试验装置的钎杆上距试样1 m的位置对称地粘贴1对应变片,并使用超动态应变仪记录冲击过程中应变片的应变响应。由于落锤试验的整个过程约为600 μs,所以,超动态应变仪的采样频率设置为1 MHz。同时,由高速摄像仪全程实时记录试样的完整破坏过程。考虑到落锤装置广泛应用于应变率在10-1~102s-1范围内的动态冲击试验[32],试验中,高速摄像仪的图像的采集速度为79 161 帧/s,拍摄分辨率为256像素×256像素。

2 结果分析与讨论

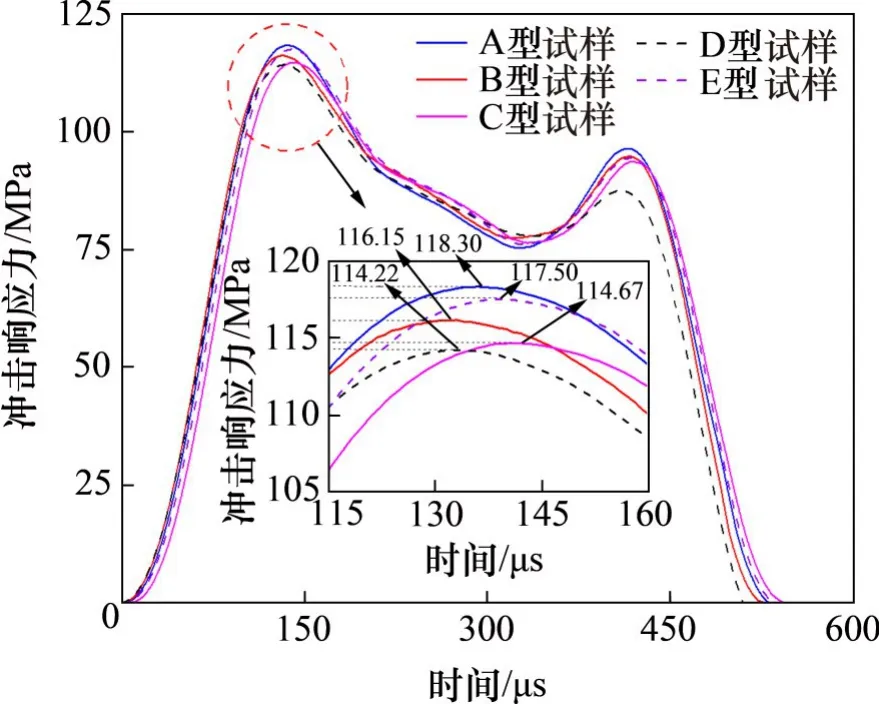

2.1 冲击响应力

图3所示为试验中5种类型试样在落锤冲击下的响应力时程曲线。从图3可见:以A型试样为参照,垂直孔洞试样(B 型和D 型)到达响应力峰值的时间更早,但孔洞数量每增加1 个,峰值减少约2 MPa。水平孔洞试样到达时间(C型和E型)较A型试样更晚,其峰值与孔洞数量未呈现出明显的规律特征。C 型试样较A 型试样响应力峰值减少3.6 MPa,E 型试样较C 型试样响应力峰值增加2.8 MPa。由于落锤的质量和下落高度相同,各型试样的响应力持续时间约为530 μs。然而,水平孔洞试样(B 和D 型)的响应力持续时间均比A 型试样的短,垂直孔洞试样(C 和E 型)的响应力持续时间均比A 型试样的长。总体上,试样的响应力受试样中孔洞数量和排列方式的影响非常显著。

图3 5种类型试样的冲击响应力时程曲线Fig.3 Impact response stress time-history curve of five types specimens

2.2 应变演化

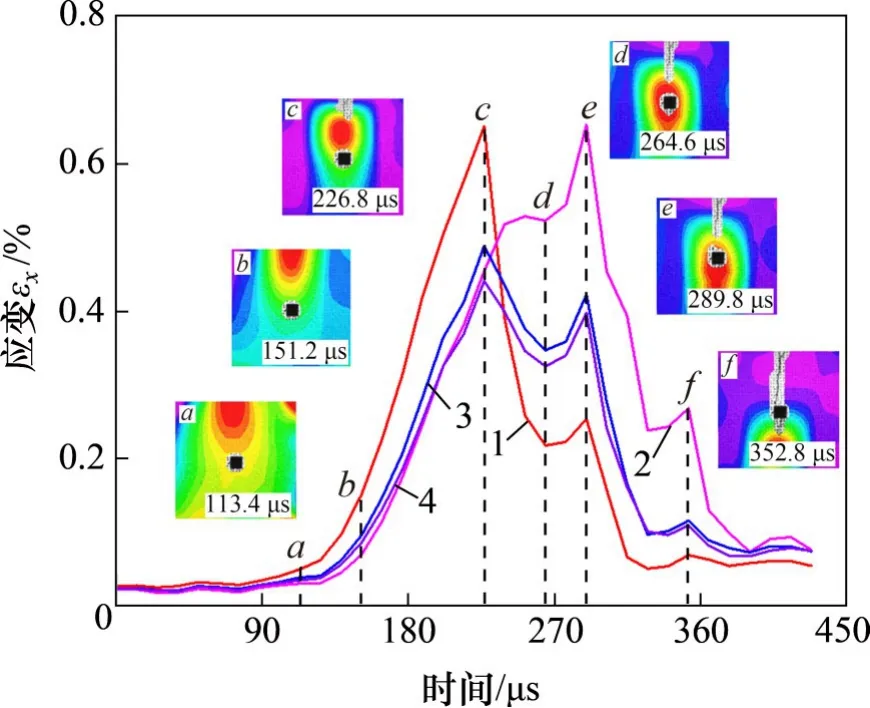

岩石的损伤通常表现为明显的应变局部化,而岩石表面应变场的演化能够较好地反映出其受力后的变形和裂纹演化情况[33-36]。数字散斑技术因其能够完整快速、低成本地得到岩样表面的应变场而被广泛应用于相关研究,其中,水平应变图适用于研究垂直裂纹的扩展,垂直应变图适用于描述水平裂纹的扩展[33]。本文利用数字散斑技术得到了试样在冲击过程中前表面(长度×宽度为100 mm×100 mm)的水平应变图,并从中选取6 个典型时刻水平应变以分析在冲击过程中试样前表面的应变场演化情况。同时,为了更好地了解冲击载荷对孔洞周围变形的影响,在前表面水平应变图中各个孔洞的上下左右分别布置长×宽为10 mm×10 mm 的应变监测区域,监测区域的布置如图4所示。在冲击过程中,5 种类型试样的表面应变演化过程及特征如下。

图4 5种类型试样的监测区域分布Fig.4 Monitoring regions distribution of five types specimens

2.2.1 A型试样表面应变演化过程及特征

图5 A型试样的应变演化及各监测区域的应变-时间曲线Fig.5 Strain evolution of type A specimen and strain-time curves of each monitoring area

图5所示为A型试样的应变演化及各监测区域的应变-时间曲线,图中,6 个时刻的水平应变图与各监测区域应变时间曲线上的6点(a,b,c,d,e和f)一一对应。从图5可以看出:113.4 μs时,试样表面出现了明显的高应变集中区,各监测区域的平均应变曲线开始上升;151.2 μs时,高应变集中区明显减小,各监测区域的平均应变继续上升;226.8 μs 时,试样表面第1 次出现裂纹,监测区域1,3和4的平均应变达到最大值,这说明裂纹的出现对上述3个监测区域的影响最大;226.8~264.6 μs时,高应变集中区随裂纹的扩展向下移动,但始终未移动至孔洞下方;监测区域1,3 和4 的平均应变下降,监测区域2的平均应变缓慢上升并保持稳定;264.6 μs 时,高应变集中区第1 次移动至孔洞下方,监测区域1,3和4的平均应变第1次出现极小值;264.6~289.8 μs 时,裂纹逐渐扩展至孔洞边缘,各监测区域的平均应变均呈上升趋势,这说明孔洞上方裂纹扩展期间,高应变集中区的移动主导了孔洞周围监测区域平均应变的变化趋势;289.8~352.8 μs 时,裂纹逐渐贯穿孔洞,孔洞周围各监测区域的平均应变先下降后小幅度上升;352.8 μs 时,裂纹和高应变集中区均完全穿过孔洞。

2.2.2 B型试样表面应变演化过程及特征

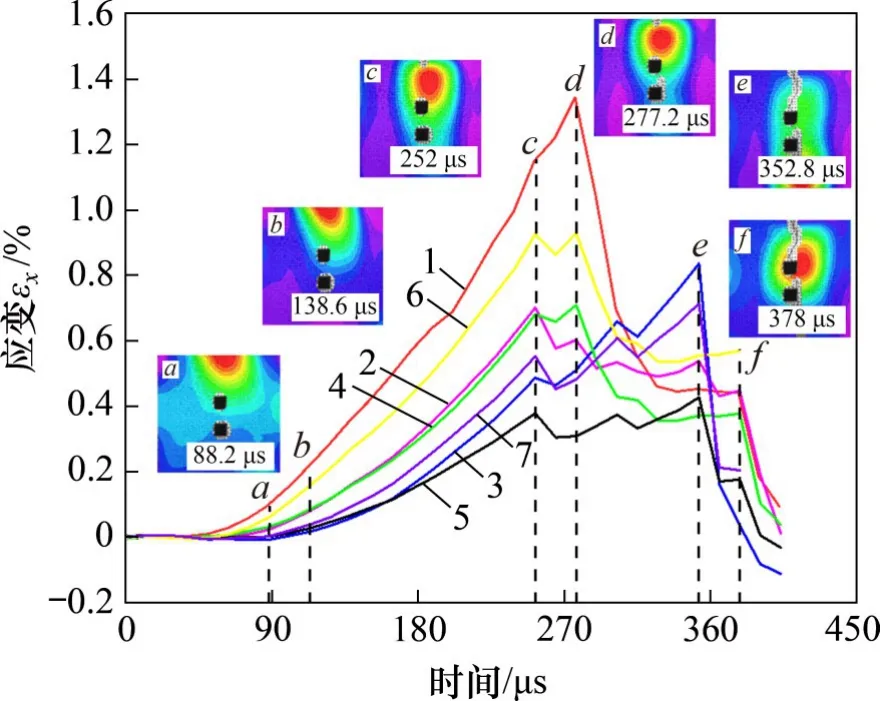

图6所示为B型试样的应变演化及各监测区域的应变-时间曲线。从图6可以看出:在252 μs 之前,各监测区域的平均应变逐渐增加;252 μs 时,试样表面第1次出现裂纹,监测区域1的平均应变仍呈上升趋势,其他各监测区域的平均应变均第1次到达极大值;277.2 μs时,除监测区域2 外,孔洞Ⅰ周围的所有平均应变均达到最大值;352.8 μs时,裂纹贯穿孔洞Ⅱ,孔洞Ⅱ周围监测区域的平均应变达到极大值;378 μs时,试样中的裂纹已经贯穿试样,除孔洞下方的监测区域3外,其他所有监测区域的平均应变均出现拐点,这可能是冲击响应力反射导致高应变集中区上移所致。

2.2.3 C型试样表面应变演化过程及特征

图6 B型试样的应变演化及各监测区域的应变-时间曲线Fig.6 Strain evolution of type B specimen and strain-time curves of each monitoring area

图7所示为C型试样的应变演化及各监测区域的应变-时间曲线。从图7可以看出:在163.8 μs前,各监测区域的平均应变逐渐增加;163.8 μs时,试样表面第1 次出现裂纹,且监测区域1,2,3和4的平均应变达到第1个极大值;163.8~264.6 μs时,高应变集中区逐渐穿过孔洞,监测区域5,6和7的平均应变均逐渐上升,监测区域1,2,3和4的平均应变出现2次明显的波动。264.6 μs时,试样中的裂纹扩展至孔洞Ⅰ的右上角,孔洞周围各监测区域的平均应变均再次出现极大值;302.4 μs时,裂纹从孔洞Ⅰ向下扩展,监测区域3,4,6和7的平均应变再次出现极大值,这可能是孔洞下方裂纹的扩展方向发生了变化所致;365.4 μs时,试样表面裂纹贯穿高应变集中区。

图7 C型试样的应变演化及各监测区域的应变-时间曲线Fig.7 Strain evolution of type C specimen and strain-time curves of each monitoring area

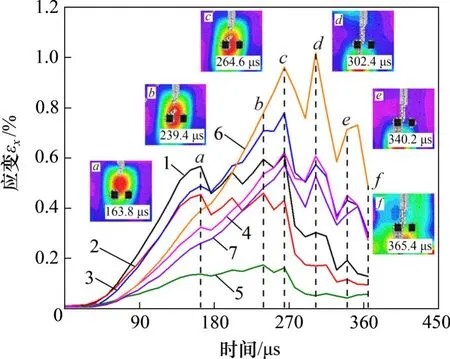

2.2.4 D型试样表面应变演化过程及特征

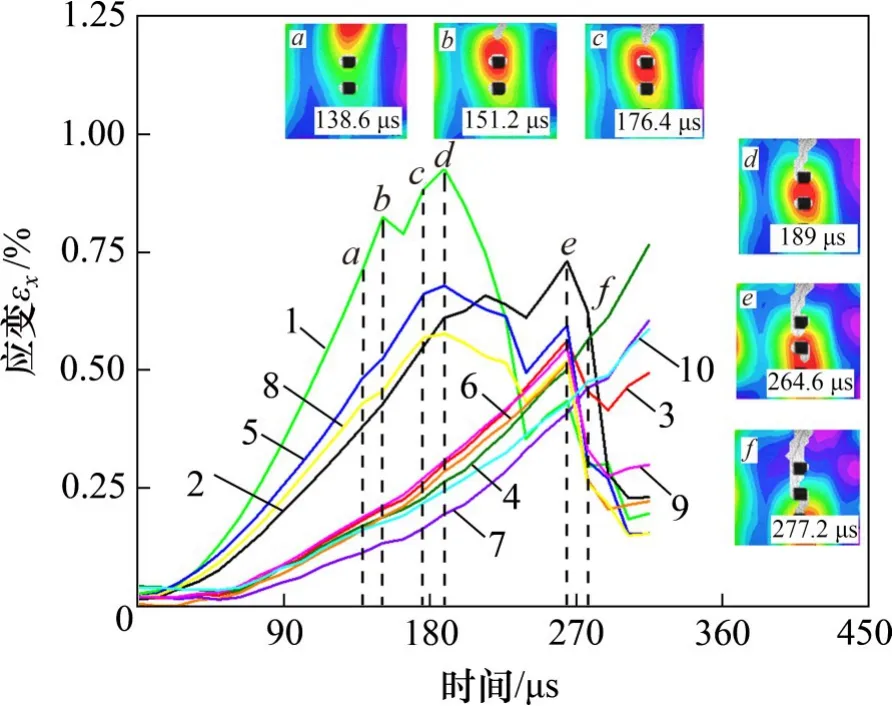

图8所示为D型试样的应变演化及各监测区域的应变-时间曲线。从图8可以看出:138.6 μs 时,试样表面出现明显的高应变集中区;151.2 μs 时,试样表面第1次出现裂纹,此时,孔洞周围仅有监测区域1,5 和8 的平均应变出现轻微波动,这说明冲击载荷初期所致的裂纹对垂直3孔洞试样各监测区域的平均应变影响较小;189 μs时,裂纹扩展至孔洞Ⅰ边缘,试样中监测区域1,5 和8 的平均应变达到最大值,而此时其他监测区域的平均应变继续增加,且监测区域2的平均应变在增加过程中出现波动,这说明裂纹扩展至孔洞Ⅰ时,仅孔洞Ⅰ周围监测区域的平均应变受到影响,其他监测区域的平均应变未受影响;264.6 μs 时,3 个孔洞之间的桥区均出现裂纹,孔洞周围监测区域4,7 和10的平均应变继续上升,其他监测区域的平均应变达到极大值。

图8 D型试样的应变演化及各监测区域的应变-时间曲线Fig.8 Strain evolution of type D specimen and strain-time curves of each monitoring area

2.2.5 E型试样表面应变演化过程及特征

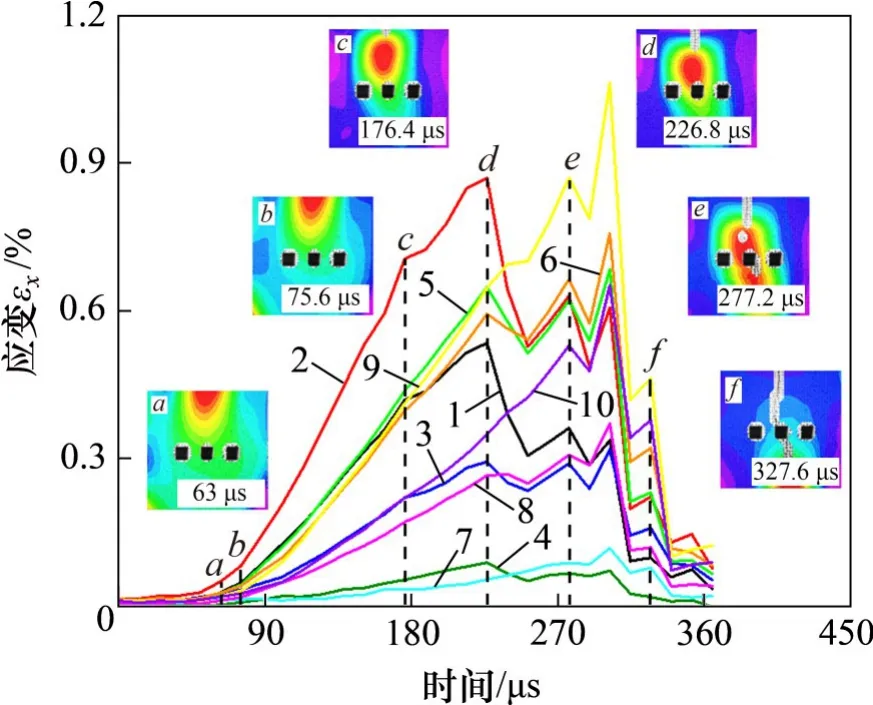

图9所示为E型试样的应变演化及各监测区域的应变-时间曲线。从图9可以看出:176.4 μs 时,试样表面第1次出现裂纹,此时,除监测区域1,2和3的平均应变出现轻微波动外,其他监测区域的平均应变继续增加,这说明冲击载荷初期所致裂纹对水平3孔洞试样各监测区域的平均应变影响较小;226.8 μs 时,裂纹扩展至试样轴向长度的1/4处,监测区域1,2,3,4,5和6的平均应变均出现极大值;随着裂纹逐渐扩展,277.2 μs时,裂纹扩展至孔洞Ⅱ边缘,此时,除监测区域4 和7 的平均应变没有变化外,其他监测区域的平均应变均达到极大值;302.4 μs时,监测区域的平均应变均出现极大值,这可能是裂纹完全贯穿孔洞所致;327.6 μs 时,除监测区域4 外,其他监测区域的平均应变均出现极大值,这可能是裂纹方向发生了变化所致;352.8 μs时,试样中再次出现高应变集中区。

图9 E型试样的应变演化及各监测区域的应变-时间曲线Fig.9 Strain evolution of type E specimen and strain-time curves of each monitoring area

2.2.6 综合分析

综合5种类型试样的表面应变演化过程及特征发现:随着试样中高应变集中区移动,试样表面出现裂纹并逐渐扩展,这说明裂纹的扩展过程是高应变集中区的渐进发展过程[10];试样中的高应变集中区在穿过孔洞前后均为椭圆状,而在穿过孔洞时会由椭圆状变成长条状;受孔洞排列方式的影响,垂直孔洞试样的高应变集中区中长条状的持续时间明显较水平孔洞试样长;在整个冲击过程中,高应变集中区的直接作用范围随孔洞数量增加而增大,且其最多覆盖2个孔洞。值得指出的是,3孔洞试样的孔洞桥区均在高应变集中区直接作用范围内且垂直孔洞试样的桥区受影响的范围更大,因此,对相关多硐室的地下工程尤其是硐室群垂直排列的地下工程在建设施工和安全防护时,应高度关注动载荷对连接各硐室矿柱(岩体)的影响。

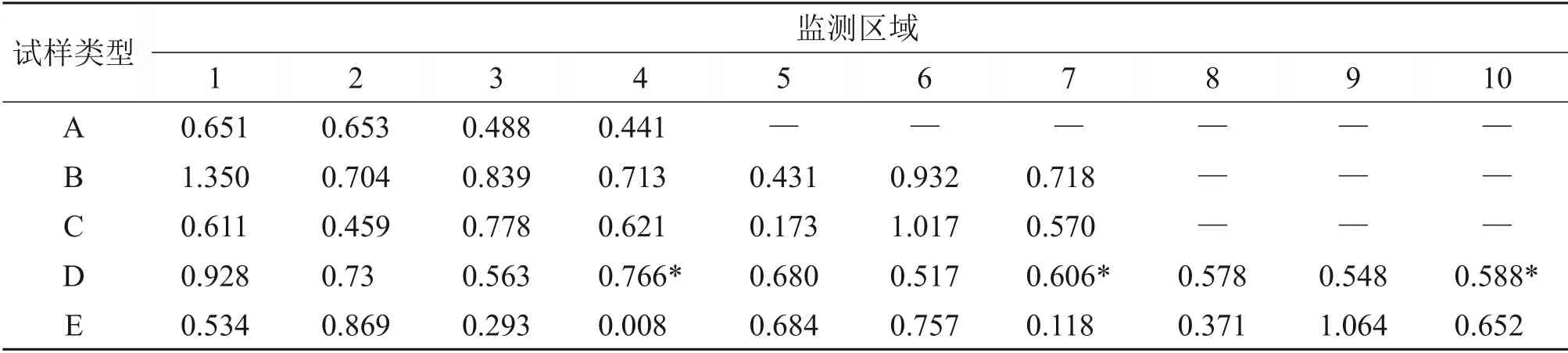

对比冲击过程中5种类型试样表面监测区域的平均应变发现:随着孔洞数量增加,裂纹扩展初期对于监测区域的影响范围逐渐减小;水平孔洞试样较垂直孔洞试样监测区域的平均应变与时间关系曲线更曲折,这说明已产生的裂纹在水平孔洞试样中扩展时更容易改变方向。各型试样中监测区域的最大平均应变往往出现在4 个重要时刻:裂纹起裂时、裂纹扩展至孔洞边缘时、高应变集中区穿过孔洞时、裂纹扩展至孔洞下方时。表1所示为整个冲击过程中5种类型试样各监测区域的最大平均应变。结合应变图可以看出:在破坏裂纹穿过孔洞前后,单孔洞试样沿冲击方向的最大平均应变有轻微变化,约增加0.3%,这说明孔洞的存在在一定程度上促进了试样沿冲击方向的变形;双孔洞垂直排列时,冲击载荷对孔洞Ⅰ和Ⅱ周围监测区域的平均应变均影响较大,同时,孔洞Ⅰ的存在显著减弱了试样沿冲击方向的变形(最大平均应变减少约47.85%),孔洞Ⅱ的存在显著促进了试样沿冲击方向的变形(最大平均应变增加约19.18%),这导致垂直双孔洞试样的桥区在冲击方向的应变量最小;双孔洞水平排列时,孔洞Ⅰ和孔洞Ⅱ的下方最大平均应变较其上方的最大平均应变均有较大增加(分别增加约66.4%和24.2%),这说明水平双孔洞的存在促进了试样沿冲击方向的变形;3孔洞垂直排列时,在冲击响应力作用下,孔洞Ⅰ和孔洞Ⅱ减弱了试样沿冲击方向的变形(最大应变分别减少21.34%和22.88%),孔洞Ⅲ促进了其沿冲击方向的变形(最大平均应变增加36.06%);3孔洞水平排列时,孔洞Ⅱ在一定程度上促进了试样在冲击方向的变形,导致孔洞下方的最大应变大于孔洞上方的最大应变(增加约21.98%),然而,在冲击过程中,裂纹穿过孔洞Ⅱ,两桥区的最大平均应变相差不大。因此,在多硐室群的地下工程建设施工和安全防护时,应充分考虑冲击载荷下硐室群中各硐室不同排列方式对工程岩石(体)变形的不同作用,使建设施工和安全防护合理、高效。

2.3 破坏特征

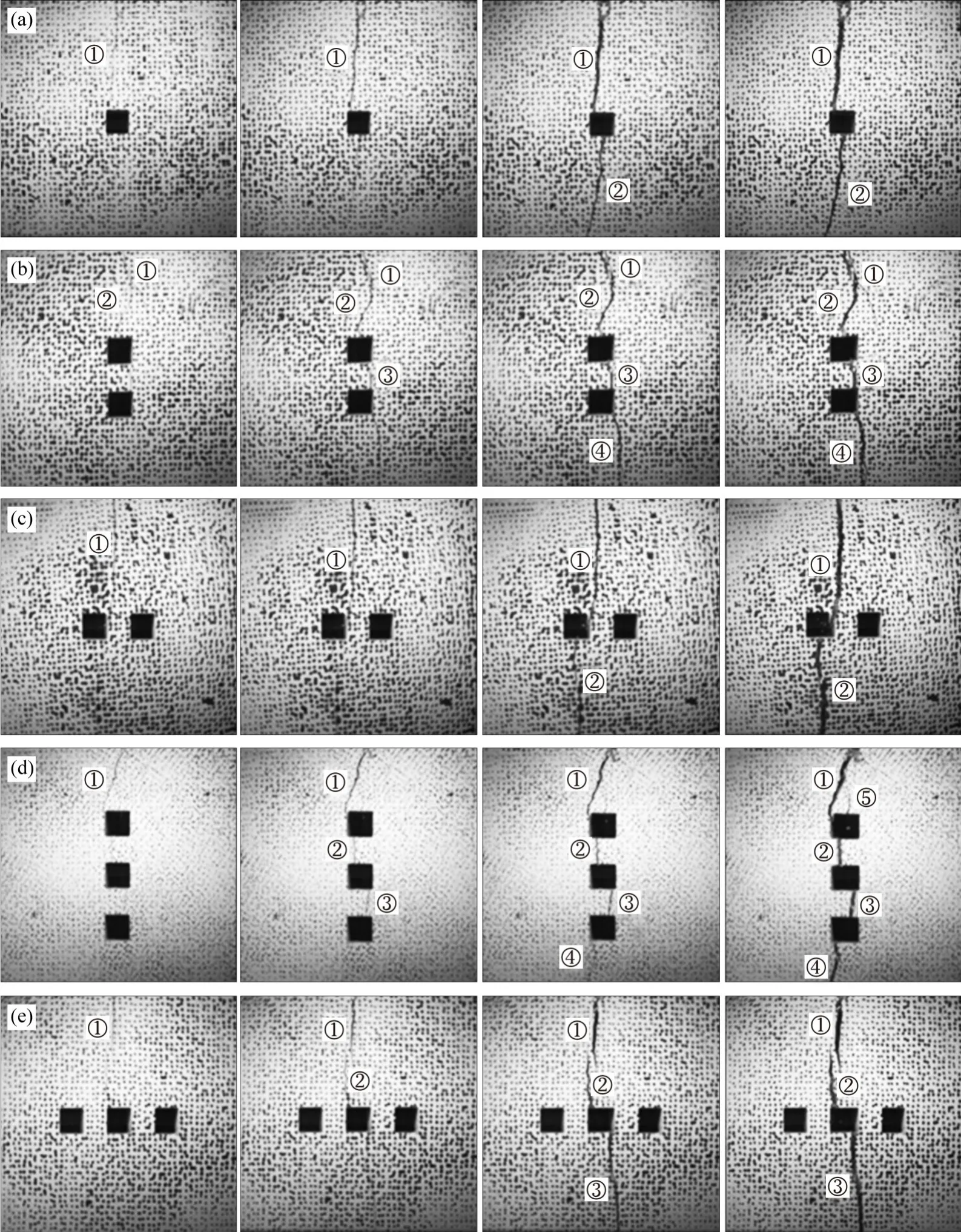

岩石的破坏模式在岩石力学研究中起着重要的作用。5种类型试样的破坏形态和裂纹类型如图10所示。根据这5种类型试样最终破坏形态中的裂纹扩展路径可将试样的破坏裂纹分为拉伸裂纹、剪切裂纹和拉伸-剪切混合裂纹3类。从图10可以看出:这5种类型试样的破坏裂纹较少且轴向拉伸裂纹占主导地位,所有试样的破坏模式均表现为明显的劈裂破坏。然而,孔洞的数量和排列方式对试样的破坏形态有显著影响。水平孔洞试样的破坏裂纹在孔洞上下方分别表现为拉伸裂纹和拉伸-剪切混合裂纹,且孔洞数量对裂纹类型没有影响。随着孔洞数量增加,水平孔洞试样表面的拉伸裂纹数量增加且容易合并,这导致试样局部剥落。垂直孔洞试样的破坏形态更加复杂,随着孔洞数量增加,试样中拉伸裂纹数量迅速增加且容易出现聚结,试样的破坏伴有局部块状剥落。值得注意的是,随着孔洞数量增加,垂直孔洞试样中剪切裂纹和拉伸-剪切混合裂纹的作用区域发生明显变化。

图11所示为试验过程中高速摄像仪拍摄的照片,图中数字代表裂纹出现的先后顺序。从图11可以看出:这5种类型试样的最终破坏均是冲击过程中孔洞引起的裂纹迁移和合并造成的,各型试样的破坏裂纹整体形态呈现相同规律:试样上表面轴线位置产生裂纹,沿孔洞边缘穿过孔洞并进一步扩展,最终围绕孔洞的两端呈现为“S”型。值得指出的是,水平孔洞试样中的冲击能量更容易导致裂纹扩展方向变化并产生二次裂纹。因此,考虑到本试验中破坏裂纹多发生在孔洞边缘位置且多孔洞桥区的破坏裂纹受排列方式和孔洞数量的影响显著,地下硐室群的防护设计应对特殊位置进行特殊防护设计。

表1 冲击过程中5种类型试样表面各监测区域的最大应变Table 1 The maximum strain of five types specimens in each monitoring area during impact %

目前,对冲击荷载作用下不同排列方式孔洞岩石的破裂特征还没有一个普遍接受的成因解释或理论模型,因此,虽然此次试验结果对5种类型试样沿冲击方向劈裂的破坏特征进行了很好解释,但仍有必要对这一现象与相关研究的差异特征进行讨论。冲击过程中A型试样为明显的劈裂破坏,这与SAMMIS等[17,37]研究的静态压缩下孔洞岩石的劈裂破坏特征一致。然而,在冲击过程中,A型试样的拉伸裂纹由上而下贯穿孔洞,静态压缩下拉伸裂纹的扩展路径为由孔洞向两端延伸,且其受试样尺寸的影响显著。而CHEN等[38]对水平和垂直排列的双隧道衬砌的地震波响应研究发现,地震对隧道衬砌轴向推力的影响无论是水平排列还是垂直排列都不显著,这可能由于动载荷强度和冲击位置不同,使得这2种研究结果有所不同。值得注意的是,冲击过程中D型试样和E型试样的试验结果与相关静力学的研究结果有一定相关性。TANG等[18]利用数值模拟方法研究了单轴压缩下水平及垂直3孔洞试样的应力集中区和破坏形态,发现单轴压缩下水平3孔洞试样的拉伸裂纹集中在两侧孔洞的上方和2个桥区下方,并最终导致试样劈裂破坏。而垂直3孔洞试样的拉伸裂纹集中在孔洞的上下方区域、孔洞的左侧区域和桥区,并导致试样劈裂破坏。WONG 等[39]利用数值模拟方法研究了水平和垂直排列的3 孔洞试样的静态破坏特征,得到单轴压缩下水平排列3孔洞试样在峰值应力处剪切应力和拉伸应力相互作用,在左侧两孔洞下方形成间接聚结区。而垂直排列3孔洞试样在峰值应力处2条拉伸裂纹向孔扩展并贯通形成2个聚结区。可以预见,随着荷载形式、作用位置、作用面积以及试样尺寸的变化,无论是水平排列还是垂直排列的孔洞岩石,其破坏过程和破坏形态必然更加复杂。本次试验中试样的孔洞间距、孔洞数量、排列方式、冲击位置、作用面积还较单一,后续应进一步开展深入试验研究。

图10 5种类型试样的破坏形态和裂纹类型Fig.10 Failure patterns crack types of five types specimens

图11 试验过程中高速摄像仪拍摄的破坏形态照片Fig.11 Photos taken by high speed camera during test

3 结论

1)在冲击载荷作用下,垂直孔洞试样的冲击响应力峰值随试样中孔洞数量增加而显著减小。在设定的冲击区域和孔洞分布下,水平孔洞试样的冲击响应力峰值与孔洞数量的变化没有明显关系。同时,孔洞数量和排列方式对冲击响应力在试样中的传递时长有一定影响。

2)在冲击过程中,试样表面的高应变集中区有一个渐进移动和演化的过程,且任意时刻高应变集中区最多同时覆盖2个孔洞。试样表面的高应变集中区在移动过程中的形状和方向受孔洞数量的影响。水平孔洞试样中各监测区域的平均应变与时间的关系变化较垂直孔洞试样更复杂。5种类型试样中各监测区域的最大平均应变多出现在裂纹起裂、裂纹扩展至孔洞边缘、高应变集中区穿过孔洞、裂纹扩展至孔洞下方这4个时刻,且沿冲击方向,各监测区域的最大平均应变受孔洞数量和排列方式的影响显著。

3)试样的最终破坏是冲击过程中孔洞引起的裂纹迁移和合并所致,且各排列方式下孔洞数量增加容易导致试样局部剥落。5种类型试样的破坏裂纹以轴向拉伸裂纹为主,试样均表现为明显的劈裂破坏。水平孔洞试样的破坏形态较垂直孔洞试样的破坏形态简单,且孔洞数量对试样的裂纹类型和作用区域基本没有影响。垂直孔洞试样的破坏形态复杂,剪切裂纹和拉伸-剪切混合裂纹的作用位置受孔洞数量的影响显著。