新型平行板反应器板片动力响应研究

王晓静 王锡尧

(天津大学化工学院)

二氧化铀芯块的低温烧结工艺能将烧结温度由1 750℃降低至1 400℃以下,大幅降低能耗[1]。二氧化铀粉末需要经过表面改性,即预氧化过程,才能用于低温烧结[2,3],而这一过程对反应的均匀性和稳定性提出了要求[4]。目前,用于铀转化过程中气固反应的设备包括旋转床、振动床及流化床等[5,6]。这些设备中反应物的接触时间和反应速度难以精确控制,反应的均匀性和稳定性有限。 基于这一背景,笔者提出了一种新型平行板反应器,使二氧化铀粉末在板片表面发生氧化反应。 反应结束后,通过振打板片使反应产物脱落。板片在振打力作用下的动力响应是判断粉末能否脱落的依据, 是新型反应器研发中的关键问题。

针对板片在振打力作用下的动力响应已有学者进行了相关研究。Xiao Q M 等采用数值模拟和实验的方法对电除尘器阴极板在振打力作用下的动力响应进行了研究,分析了振打锤、砧座和极板悬挂方式对极板加速度的影响[7,8]。梁广和刘国华分析了极板在振打过程中的加速度分布和振打速度、振打位置对阳极板表面加速度的影响[9]。 这些研究大都是针对确定结构参数的板片进行动力响应研究,对板片结构参数的影响关注较少;且振打方式多为侧向振打,缺少对板片法向振打的研究。 针对以上问题,笔者采用数值模拟的方法,研究板片在振打力作用下的动力响应的影响因素和规律,并对板片组结构进行合理优化,为新型平行板反应器和类似设备的结构设计提供参考。

1 反应器结构与数值模拟方法

1.1 平行板反应器结构

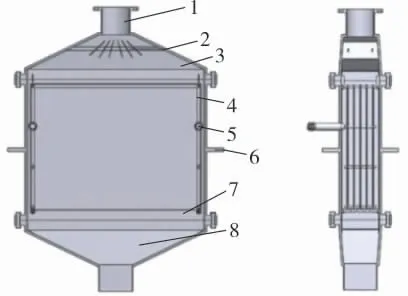

图1 为笔者提出的新型平行板反应器模型。该反应器由板片组、导流板、反应器壳体及振打装置等组成,气体自上而下流动,在板片表面与二氧化铀粉末进行预氧化反应, 反应温度为300℃。

图1 新型平行板反应器模型

板片组结构如图2 所示。 板片单面附有二氧化铀粉末,10 块板片分为5 组,以两两“背靠背”的方式由夹持件、 拉杆及定距管等零件平行夹持,形成板片组。 板片组自上方装入反应器,支撑拉杆与反应器壳体内带有弹簧的支座配合,振打拉杆与振打装置配合。 反应结束后,板片组在振打力作用下振动,当板片表面加速度大于脱落所需加速度时,板片表面附着的粉末脱落,自反应器下方流出。

图2 板片组模型

1.2 板片动力响应影响因素

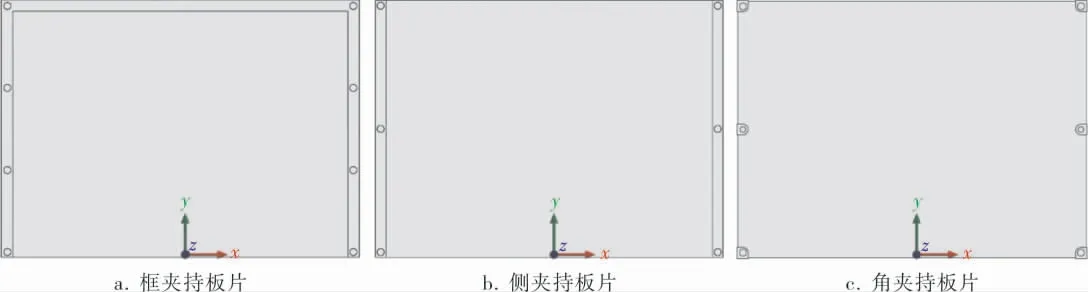

由于振打过程中, 各组板片的运动规律相同,因此可以取一组板片进行动力响应的影响因素和规律研究,再将所得规律应用于板片组结构优化,在满足材料强度要求的同时使板片表面粉末的脱落率尽可能达到100%。 笔者研究的板片动力响应的影响因素主要包括振打力F、 支座中弹簧的刚度系数K、夹持件宽度B、夹持件厚度h和夹持方式,其中夹持方式主要包括框夹持、侧夹持和角夹持。 对于角夹持板片,夹持件宽度和厚度分为支撑夹持件的B1、h1和振打夹持件的B2、h2。 振打力F的取值范围与夹持方式有关,弹簧刚度系数K、 夹持件宽度B和厚度h的取值范围分别为56~145N/mm、30~50mm 和1~5mm。 采用的计算模型如图3 所示。

1.3 数值模拟方法

图3 3 种夹持方式的板片模型

采用ANSYS 软件进行板片模态和瞬态动力学数值模拟。分别用SOLSH 190 八节点实体壳单元和SOLID 185 八节点实体单元对板片和其他实体进行网格划分,网格数量约为10 万。 在支撑拉杆处设置径向约束, 并在其端面添加弹簧支撑。 模拟振打过程时,在振打拉杆端面上施加法向(-z 方向)振打力,作用时间为0.01s。

笔者选取振打过程中的Mises 等效应力进行板片的应力分析,选取板片表面所有节点在振打过程中的法向最大加速度(绝对值)进行板片加速度分布和粉末脱落率的研究[10]。 脱落率φ为:

式中 n——最大加速度大于粉末脱落所需加速度(约90m/s2)的节点数量;

N——板片表面节点数量。

2 板片的模态分析

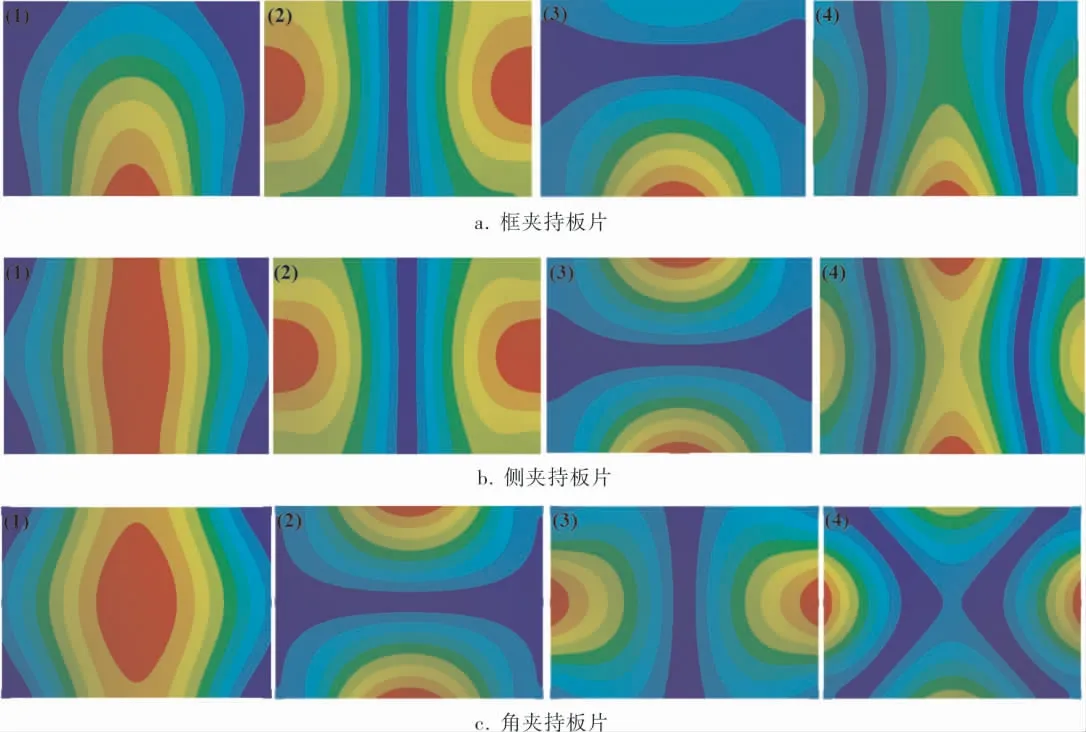

结构的动力响应可以通过叠加各阶模态振型的贡献求得。 通过模态分析可以获得板片的各阶模态振型,由此判断振打过程中板片上是否存在振动较弱、物料不易脱落的区域[11]。 以弹簧刚度系数K=56N/mm、夹持件宽度B=30mm、夹持件厚度h=2mm 为基准值进行模态分析。

3 种夹持方式的板片前四阶模态振型如图4所示。 图中a(2)、b(2)和c(3)是绕y轴扭转振型,由于振打力同时施加在板片两侧,板片的振型应该是关于y轴对称的, 因此这3 个振型在振打过程中不会出现。 由模态分析可知,框夹持板片由于上部刚度较大, 各阶模态振型上部振幅较小,在振打过程中此处不易脱落;侧夹持和角夹持板片各阶振型叠加后,板片表面各区域均能达到较大振幅。 因此在下文研究中,选择侧夹持和角夹持板片进行动力响应数值模拟。

图4 板片前四阶模态振型

3 振打力作用下板片的动力响应

以弹簧刚度系数K=56N/mm、 夹持件宽度B=30mm、 夹持件厚度h=2mm 为基准值进行板片动力响应的单因素研究。 由于板片结构强度不同,侧夹持和角夹持板片的振打力F基准值分别为30N 和60N。在研究夹持件厚度的影响时,以夹持件宽度B=50mm 为基准, 以使夹持件厚度的影响更加明显。 板片结构具有对称性,因此可以取板片的四分之一进行数值模拟。

3.1 板片的应力分析

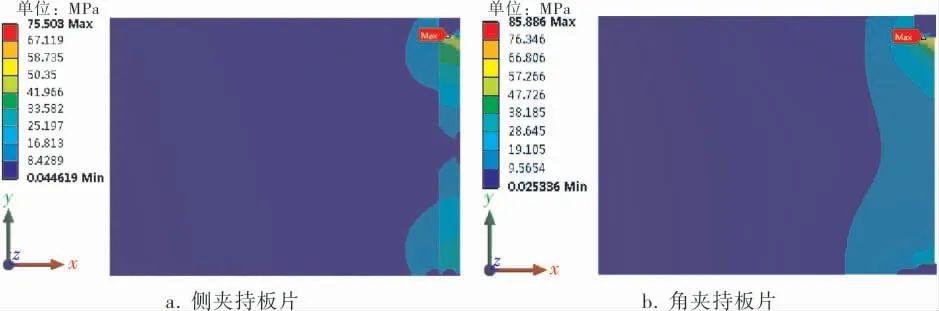

侧夹持和角夹持板片的典型应力分布如图5所示。 侧夹持板片的振打力和支撑力主要作用在夹持件上,最大应力出现在支撑拉杆根部的夹持件表面;而角夹持板片由于夹持件不连续,振打力和支撑力通过夹持件分别作用于板片的不同区域,导致最大应力出现在与支撑夹持件连接的板片表面。 板片材料为316L 不锈钢,在300℃下许用应力为95MPa。

图5 两种夹持方式板片的应力分布

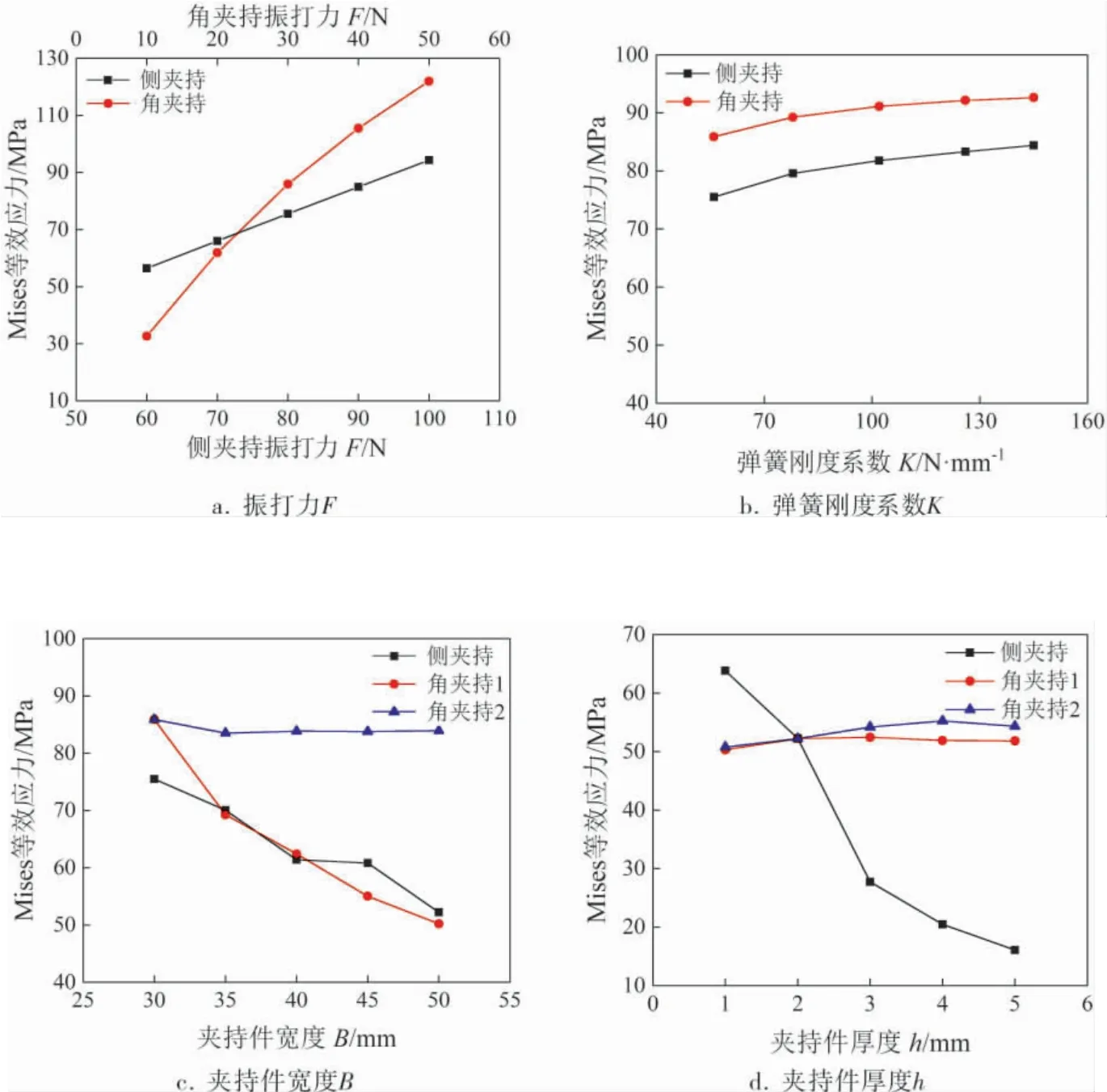

板片应力与影响因素的关系如图6 所示。 如图6a 所示,板片的最大应力随振打力F的增大而增大。 相比于侧夹持板片,角夹持板片的结构强度较低, 最大应力受振打力的变化影响更大,当振打力达到40N 时,角夹持板片的最大应力达到105.5MPa,超过许用应力。 减小振打力F使侧夹持和角夹持板片的最大应力分别由94.33、122.00MPa 降至56.41、32.66MPa。 如图6b 所示,弹簧的刚度系数K的增大导致拉杆受到的支撑力随着板片运动而迅速增大, 使板片最大应力增大。 但结构参数不变时,单独改变弹簧刚度系数对板片应力影响较小。 减小弹簧刚度系数K能使两种板片的最大应力分别由84.41、92.64MPa 降至75.50、85.89MPa。 图6c 所示,夹持件宽度增大使板片的约束增强,降低了最大应力。 由于角夹持板片的夹持件不连续,最大应力出现在支撑夹持件与板片相连处,因此单独改变振打夹持件宽度B2对板片应力影响较小。增大夹持件宽度B、B1能使两种板片的最大应力分别由75.50、85.89MPa 降至52.25、50.22MPa。图6d 所示,对于侧夹持板片, 夹持件厚度增大使板片的约束增强,最大应力大幅降低。 当夹持件厚度达到4mm后,由于夹持件刚度增大,板片绕x轴变形减小,绕y轴变形增大, 因此最大应力点变为板片与夹持件连接处,如图7 所示。 对于角夹持板片,支撑夹持件厚度增大使其刚度增大,因此二者连接处的最大应力逐渐增大,但同时板片的约束也不断增强,因此在厚度超过4mm 后,板片最大应力减小。 相比于侧夹持板片,角夹持板片的夹持件厚度对其最大应力的影响较小。 增大夹持件宽度h能使侧夹持板片的最大应力由63.84MPa 降至16.10MPa。

由此, 板片的最大应力与振打力F和弹簧刚度系数K成正相关, 与夹持件的宽度B和厚度h成负相关。 侧夹持板片的结构强度高,各因素对应力的影响显著。 相同振打力下,调整各因素可以在11%~75%范围内降低侧夹持板片应力。 而角夹持板片结构强度较低, 夹持件宽度B2和厚度h1、h2对板片应力影响较小。

图6 板片的应力与影响因素间的关系

图7 侧夹持板片的应力分布的变化

3.2 板片加速度分布及脱落率

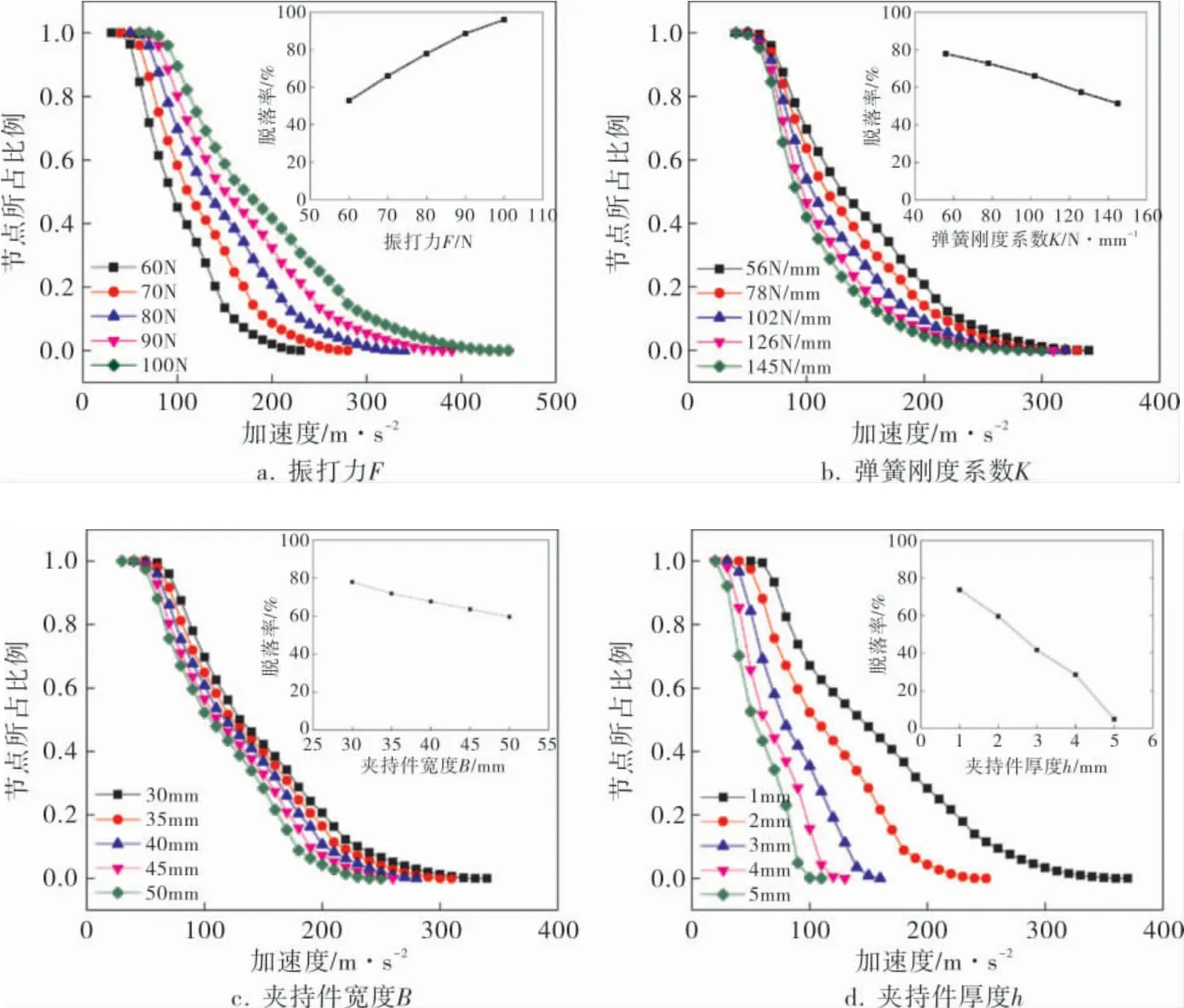

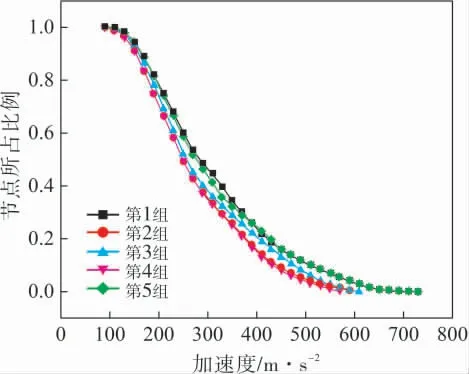

侧夹持板片加速度分布及脱落率与影响因素的关系如图8 所示,图中点的纵坐标为最大加速度大于横坐标值的节点占总节点数的比例。 由图8a 可知, 侧夹持板片表面节点的加速度值随振打力F的增大而显著增大,增大振打力F可使脱落率由52.77%增大到96.03%; 由图8b、c 可知,弹簧刚度系数K和夹持件宽度B的增大使得侧夹持板片的约束增强,板片表面节点的加速度显著减小, 脱落率由77.94%分别减小至51.40%和59.60%;由图8d 和图7 可知夹持件厚度h的增大使得夹持件刚度增大, 板片的振型发生变化,脱落率由73.75%减小至4.84%,变化更为显著。

图8 侧夹持板片的加速度分布及脱落率与影响因素间的关系

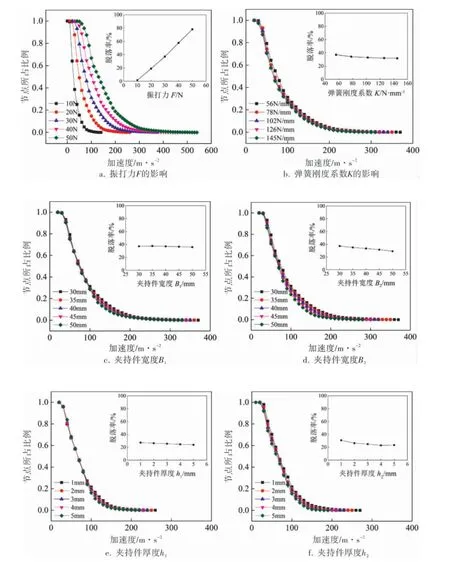

角夹持板片加速度分布及脱落率与影响因素的关系如图9 所示。 由图9a 可知,角夹持板片表面节点的加速度值随振打力F的增大而显著增大,但当振打力达到40N 时,板片的最大应力超过许用应力;由图9b~f 可知,弹簧刚度系数K、夹持件宽度B1、B2和厚度h1、h2的增大使得角夹持板片的约束增强, 板片表面节点的加速度减小,粉末脱落率降低,但由于夹持件不连续,其结构参数的变化只作用于相邻区域,对加速度分布和脱落率的影响较小。 增大弹簧刚度系数K和夹持件宽度B1、B2, 角夹持板片脱落率由37.14%分别降至31.71%、35.87%和29.07%。 增大夹持件厚度h1、h2, 角夹持板片脱落率由27.22%分别降至23.87%、22.92%。

图9 角夹持板片的加速度分布及脱落率与影响因素间的关系

由此,板片的脱落率与振打力F成正相关,与弹簧刚度系数K、 夹持件的宽度B和厚度h成负相关。 侧夹持板片的加速度分布和脱落率更高,各因素对脱落率的影响更显著, 相同振打力下,调整各因素可以在24%~93%范围内提高侧夹持板片的脱落率; 角夹持板片的脱落率受振打力F以外的因素影响较小,在许用应力范围内能达到的最大脱落率仅为37.14%。

4 板片组结构优化

由板片动力响应分析可知,相比于角夹持板片,侧夹持板片结构强度高,结构参数对板片应力和脱落率影响大,板片优化空间大,因此反应器板片组采用侧夹持形式。 根据前文所得规律可对板片结构参数进行合理优化,提高板片结构强度,使板片能承受更大的振打力,从而提高粉末脱落率。 确定振打力F=1800N, 将弹簧刚度系数K=56N/mm、夹持件宽度B=50mm、夹持件厚度h=3mm 作为板片组结构参数。 经计算,振打过程中板片组的最大应力为92.44MPa,满足材料强度要求,各板片表面节点最大加速度均大于90m/s2,粉末脱落率达到100%,如图10 所示。

图10 优化后板片组的加速度分布

5 结论

5.1 框夹持板片上部刚度过大,在振打过程中容易出现物料不易脱落的区域,因此板片组不宜采用这种夹持方式。

5.2 板片的最大应力与振打力F和弹簧刚度系数K成正相关, 与夹持件的宽度B和厚度h成负相关。 侧夹持板片的结构强度更高,相同振打力下,调整各因素可以在11%~75%范围内降低侧夹持板片应力。 角夹持板片结构强度低,夹持件宽度B2和厚度h1、h2对板片应力影响较小。

5.3 板片的脱落率与振打力F成正相关,与弹簧刚度系数K、夹持件的宽度B和厚度h成负相关。相同振打力下, 调整各因素可以在24%~93%范围内提高侧夹持板片的脱落率。 角夹持板片的脱落率受振打力F以外的因素影响较小, 在许用应力范围内能达到的最大脱落率仅为37.14%。5.4 优化后,板片组夹持方式采用侧夹持,确定振打力F为1 800N, 将弹簧刚度系数K=56N/mm、夹持件宽度B=50mm、 夹持件厚度h=3mm 为板片组结构参数。 振打过程中板片组的最大应力为92.44MPa, 满足强度要求, 粉末脱落率达到100%。