板式热交换器板片成形数值分析及优化

李治国 王彦龙

(兰州兰石换热设备有限责任公司)

板式热交换器具有传热效率高、 承压能力强、温度适应性高及耐腐蚀等特点[1],在许多工况应用中逐步替代了管壳式热交换器,但同时对板式热交换器板片材料强度和耐腐蚀性能提出了更高的要求。 近年来,2205 双相不锈钢材料因其成本价格低、强度高、耐腐蚀性能良好,逐步代替了传统奥氏体不锈钢,其生产和应用符合不锈钢未来发展的方向[2];2205 双相不锈钢材料相对于316L 等奥氏体不锈钢冲压成形性能较差,限制了它在板式热交换器领域的发展[3]。 目前,2205 双相不锈钢材料在制造板式热交换器时因成形困难,故主要应用于全焊接板式热交换器,这是由于应用成形板片设计波纹深度 (一般在5mm 以下)相对较浅,而板式热交换器应用工况通常涉及介质中含有大颗粒物料,为了防止热交换器在运行过程中板片流道发生堵塞,需要增加板片流道的高度,即满足成形板片设计的波纹深度在5~20mm 范围内。 因此,设计2205 双相不锈钢板式热交换器的板片波纹深度达到5~20mm, 对板式热交换器的应用领域拓展有很大的实际工程意义[4]。

笔者以波纹深度20mm 的成形板片为研究对象, 使用Autoform 有限元分析软件对2205 双相不锈钢材料的成形和回弹进行分析[5],用Minitab 软件正交试验方法研究板片成形参数对最大减薄率、回弹量和收料值的影响,探求模具成形最优的工艺参数组合,并用Autoform 回弹补偿的方式进一步优化工艺参数[6]。

1 板片设计分析

1.1 板片设计

板片成形时一般使用冲压自动线装置,成形后板片结构如图1 所示。 为了成形波纹深度20mm 的板片, 波纹结构设计成具有凸包结构和凹包结构的正反波纹结构形式,凸包和凹包的波纹深度均为10mm, 降低了一次成形20mm 波深的难度[7]。

从焊接性能来说,板片与板片之间一般使用电阻电焊机进行焊接。 圆包直径不宜过小,焊机接头不便采购。 圆波纹的凸台平面为板对焊接平面,凸台平面过大,会降低有效换热面积;凸台平面越小,焊接越困难。 肖金平分析认为凸台平面一般保证成形后除去圆角部分的剩余平面直径大于10mm 即可[8]。

波纹间距对换热器承压能力、传热性能和阻力降影响很大[9]。通过强度和流场计算,综合分析后确定波纹间距为80mm。

1.2 板片成形指标

板式换热器行业标准NB/T 47004.1—2017《板式热交换器 第1 部分: 可拆卸板式热交换器》对减薄率的要求是不能大于23%,这样成形后的板片会有一定的安全裕度。 减薄率越低,成形越安全,但会减小换热展开系数,降低换热性能,因此需要综合评估。

回弹是冲压成形中不可避免的现象[10]。 板料回弹主要产生在冲压成形结束阶段,成形过程中弹性变形能释放引起内应力的重组,进而导致零件外形尺寸发生变化, 从而造成板片成形精度差。 因此,回弹越小,板片成形精度越高[11]。

全焊板式热交换器成形后的板片需要焊接,因此一般在成形后板片两侧直边宽度不能小于15mm,以保证焊接时焊接枪头能有效通过。 成形目标是确定收料值,以便在板片板型方案设计中调整直边宽度,同时收料值越小,对板片制造越有利。

综上,板片成形分析的主要指标为板片成形后的减薄率、回弹量和收料值。

2 板片成形过程仿真分析

2.1 有限元模型

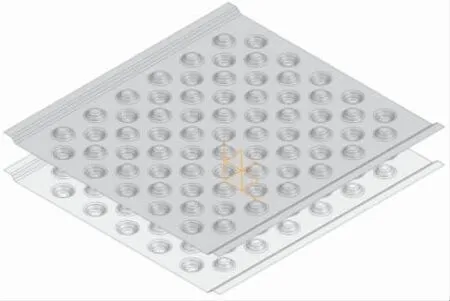

采用三维建模软件Solidworks 建立板片三维模型。 为减少计算量,板片模型长度取设计板片的局部长度,并设板片中心点在轴对称位置。 按模具间隙划分上、下模面(图2),并对上、下模面分别倒圆角。 以IGES 格式将上、下模面导入Autoform 冲压分析软件进行成形性分析和回弹分析。

图2 板片成形上、下模面

2.2 材料参数

试验测得2205 双相不锈钢材料力学性能参数(表1),并在Autoform 软件中建立材料模型[12]。

表1 2205 双相不锈钢力学性能参数

2.3 边界条件

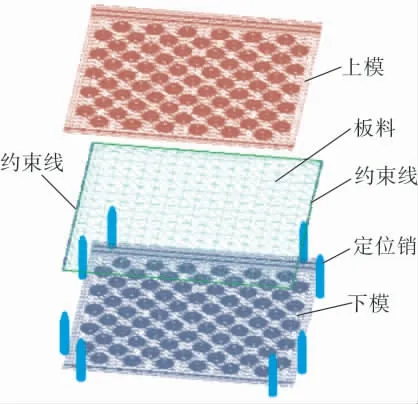

对导入上、下模面进行定义,形成上、下模面工具体。板料尺寸规格为560mm×500mm×1.5mm,板料定义长度方向两条边界线对称约束,板料宽度方向边界线自由约束。 Autoform 软件有强大的自适应网格划分功能, 设置网格主单元尺寸为10mm,网格类型为EPS-11,其余采用默认参数设置,定义计算精度为FV 最高级。 为防止在上、下模面接触板料和成形过程中板料自由移动造成误差,对板料四周设置定位销,定位销与板料边界间隙0.1mm(图3)。 回弹分析设置为自由回弹进行分析。

图3 Autoform 分析边界条件

2.4 成形过程及结果分析

成形初次分析以板片波纹夹角80°、 波纹圆角5mm、摩擦系数0.10 和模具间隙1.50mm 的参数进行分析。完成计算分析后,成形性结果如图4所示。 由图4 可见,圆波纹区域成形较充分,局部圆角有开裂风险。

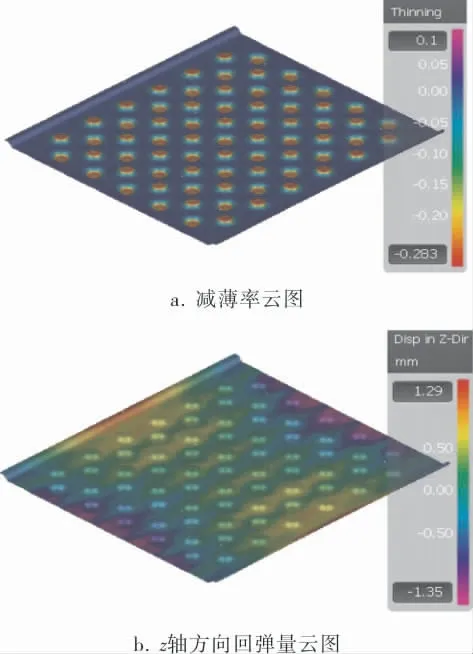

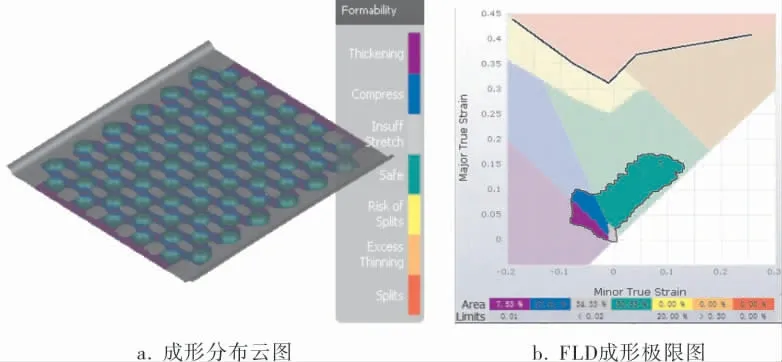

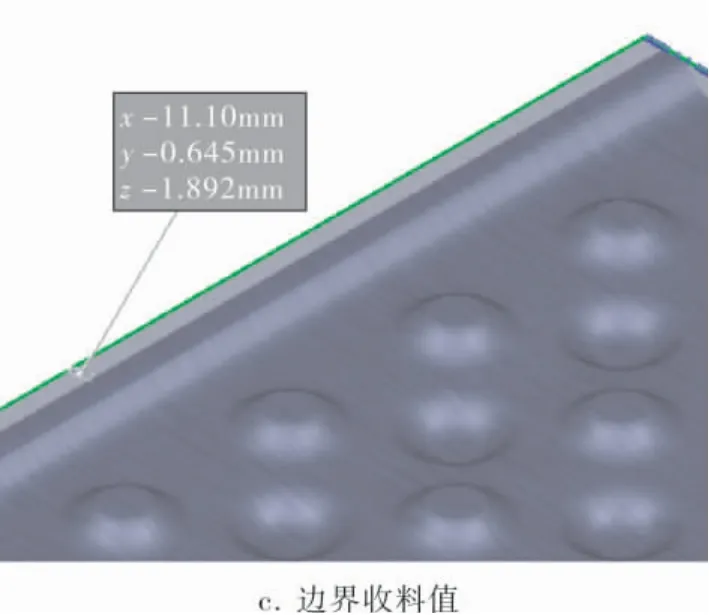

图5a 所示为板片成形后减薄率分布结果,最大减薄率为28.3%; 图5b 所示为板片z轴方向回弹分布情况,本次考察对z轴回弹最大位移Zmax与最小位移Zmin的差值进行回弹量测量, 以确定回弹造成的板片变形程度, 得到回弹量ΔZ=2.64mm;图5c 所示为板片收料情况,收料值以单面收料值即x轴边料边界收料值来确定, 可见板片成形后的收料值为11.1mm。

图4 成形性分析结果

图5 减薄率、回弹量和收料值的分析结果

3 正交试验优化设计

3.1 正交试验方案设计

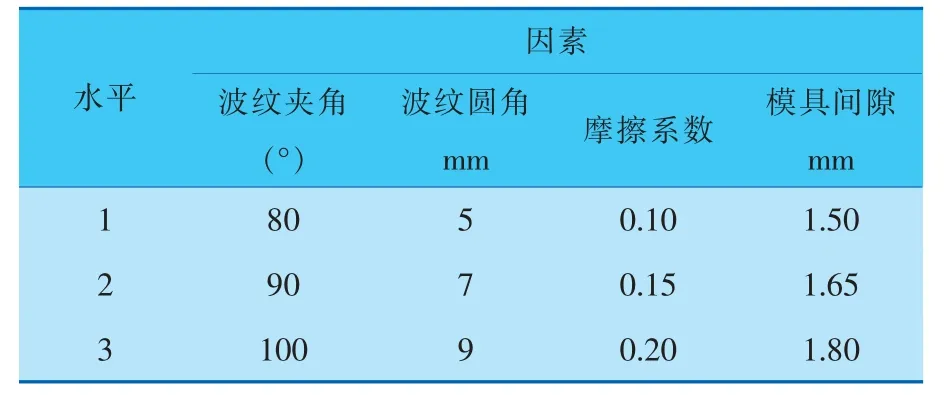

为获得2205 材料可以成形板片和成形后最优参数的方案,以波纹夹角、波纹圆角、摩擦系数和模具间隙为影响因子, 利用Minitab 软件设计四因素三水平正交试验。 正交试验设计是一种通过正交表格进行多因素试验设计的方法,具有简单易行、均衡分散和整齐可比的特点,可以用较少的试验次数,取得较为准确、可靠的优选结果。笔者选定的四因素三水平试验若需进行全面试验就需要34=81 次组合试验。 而选用L9(34)正交试验的正交表进行试验仅需要9 次组合试验。 对正交试验因素水平进行分析,选定各因素合理的水平值并列于表2。波纹夹角越大,成形越有利,但会降低换热展开系数。 因此,在满足成形要求前提下,波纹夹角越小越好。 根据波纹截面展开系数计算,初步选定可成形性波纹夹角为80、90、100°。

表2 正交试验因素水平表

波纹圆角对成形和回弹量影响很大。 圆角越大,成形越有利,但回弹量也越大。 因此,在实践中满足成形要求的前提下选择圆角越小越好。 根据波纹截面展开系数计算,初步选定可成形性波纹圆角为5、7、9mm。

板料在冲压成形过程中需要在与板料接触的上、 下模间增加润滑剂以改善材料成形性能。板式热交换器制造厂家通常采取的方式有:板料上下表面覆聚乙烯塑料膜, 摩擦系数在0.10 左右;板料上下表面涂覆冲压润滑油,摩擦系数在0.15 左右;板料上下表面无任何涂覆物,直接与上下模接触冲压成形,摩擦系数在0.20 左右。 因此,选定摩擦系数为0.10、0.15、0.20。

模具间隙主要影响板料回弹和模具贴模性能,间隙越大回弹量越大,间隙越小模具磨损越严重。 一般选择模具间隙为板料厚度的1.0、1.1和1.2 倍,即模具间隙为1.50、1.65、1.80mm。

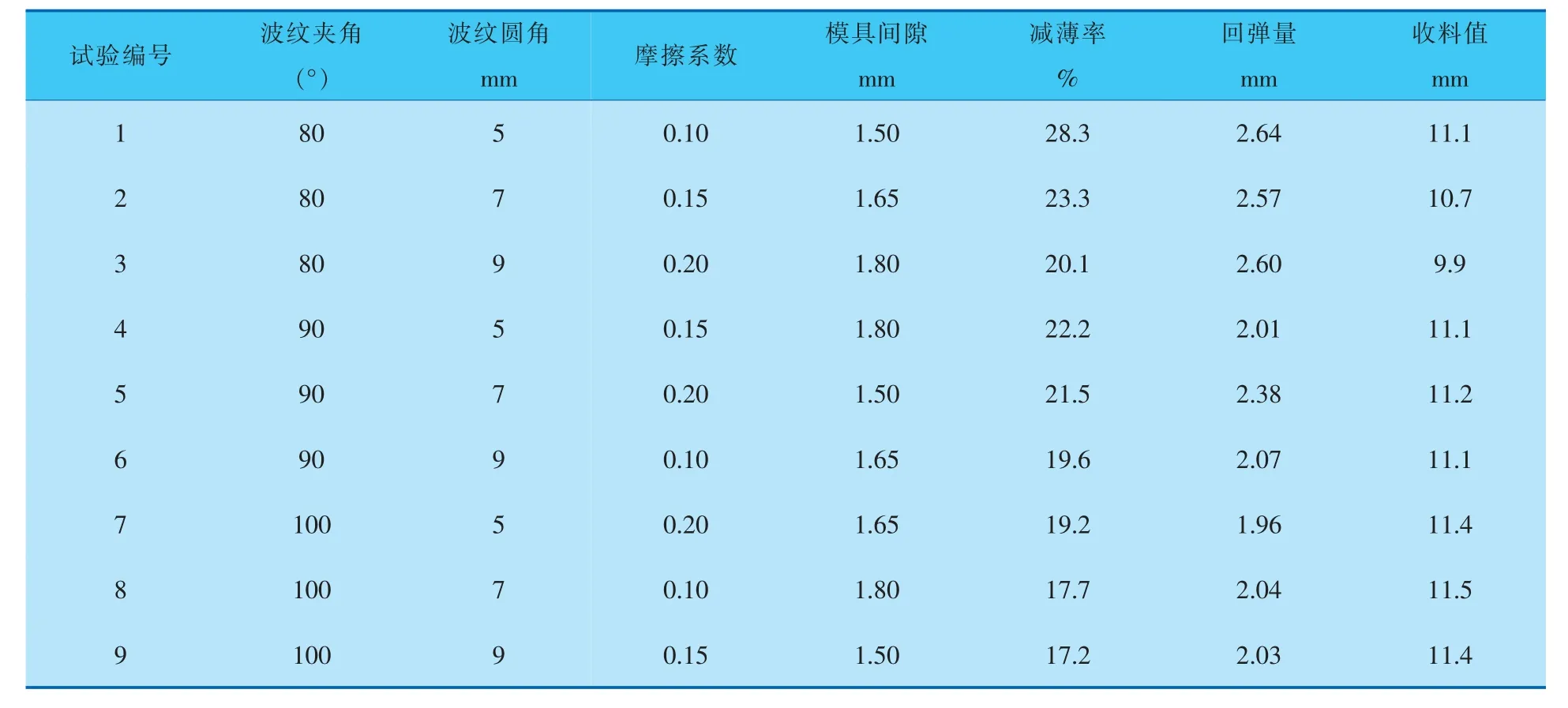

运用Solidworks 三维软件设计表2 所列参数的9 种板片方案后,导入Autoform 有限元分析软件中对板片正交试验正交表列出的9 组数值进行成形仿真模拟, 并对模拟结果进行数据统计,得出板片成形模拟的正交试验数据表(表3)。

表3 正交试验数据表

3.2 正交试验结果分析

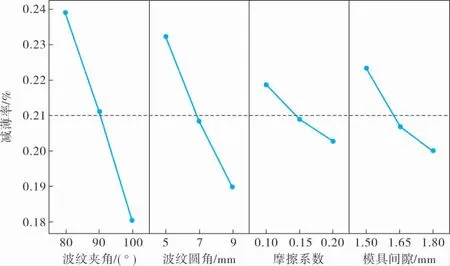

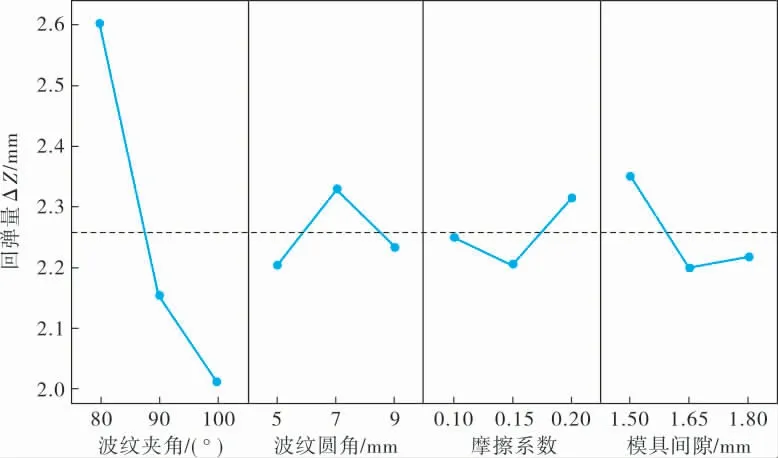

在统计学中,一般使用极差分析法对正交试验的结果进行分析。 极差分析具有通俗易懂且直观的特点, 可表示因素对结果影响程度的大小。因此,笔者采用极差分析波纹夹角、波纹圆角、摩擦系数和模具间隙4 个因素对减薄率、 回弹量ΔZ和收料值的影响。 减薄率、回弹量和收料值主效应图分别如图6~8 所示。

图6 减薄率主效应图

图7 回弹量主效应图

图8 收料值主效应图

极差分析表明,各因素对减薄率影响程度大小依次为: 波纹夹角>波纹圆角>模具间隙>摩擦系数;对回弹量ΔZ影响程度大小依次为:波纹夹角>波纹圆角>摩擦系数>模具间隙; 对收料值影响程度大小依次为:波纹夹角>波纹圆角>摩擦系数>模具间隙。 综合分析,减薄率重要程度大于回弹量ΔZ和收料值, 因此综合影响程度大小依次为:波纹夹角>波纹圆角>模具间隙>摩擦系数。

减薄率越低,越有利于成形,但会减小换热系数。 考虑可成形减薄率安全裕度,2205 材料在减薄率为23%以下是安全的,综合考虑减薄率参数选取主效应图中趋近21%的参数值,有利于提高换热系数。 因此,减薄率优化参数组合为90°、7mm、1.65mm、0.15。对回弹量ΔZ和收料值参数的选择则是望小原则。 因此,回弹量ΔZ优化参数组合为100°、5mm、1.65mm、0.15, 收料值优化参数组合为80°、9mm、1.80mm、0.20。

结合各因素影响情况最终确定的优化参数组合为90°、7mm、1.65mm、0.15。

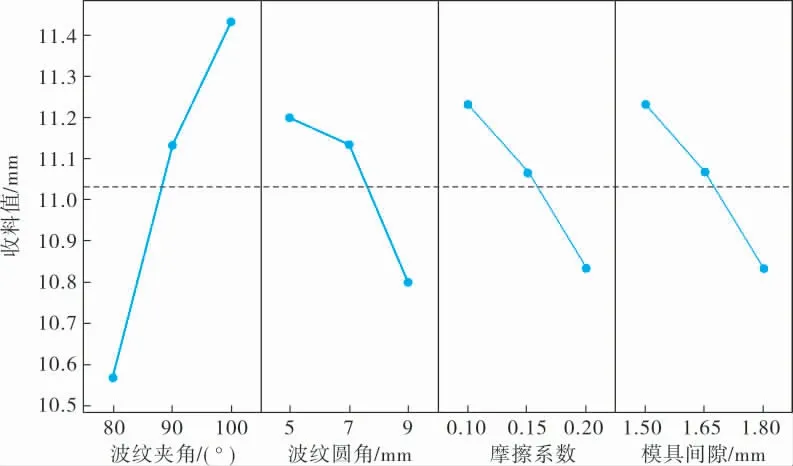

3.3 优化参数验证

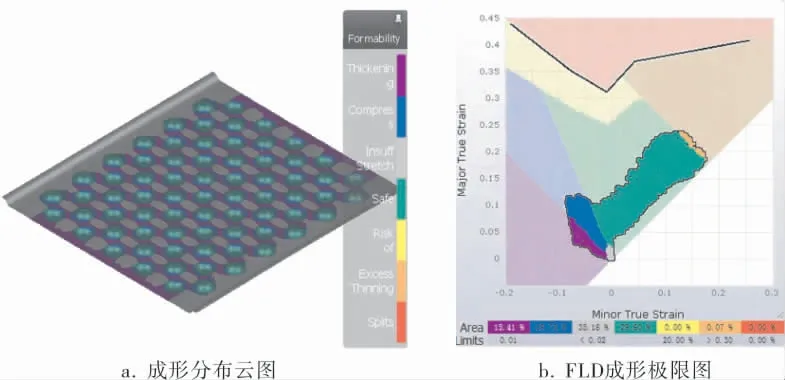

采用优化参数组合90°、7mm、1.65mm、0.15,在Solidworks 建立模型,再次导入Autoform 进行参数分析验证,优化后成形性分析结果如图9 所示。 由图9 可以看出,板片成形后各区域成形充分,未出现开裂、起皱等缺陷;FLD 成形极限图显示板片成形安全、余量充足。 成形后,最大减薄率为20.5%、回弹量ΔZ=2.05mm、收料值为11.1mm(图10)。

图9 优化后成形性分析结果

4 回弹补偿优化设计

图10 优化后减薄率、回弹量和收料值的分析结果

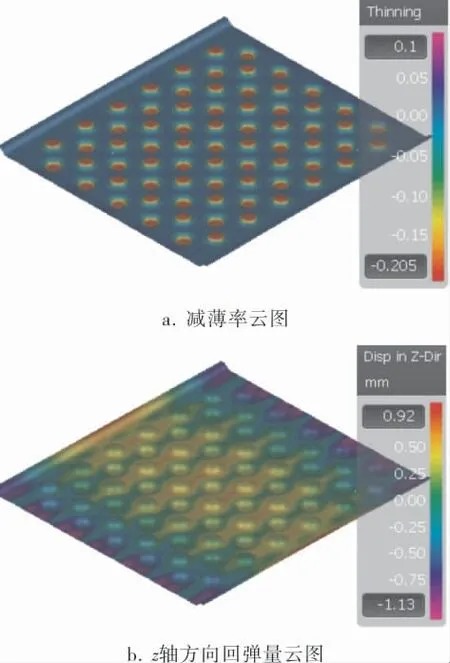

根据正交试验优化设计出的最优结果,回弹仍有优化的空间。因此利用Autoform 回弹补偿策略对模面进行补偿。 对回弹补偿上、下模面设置合理固定区域、过渡区域和补偿区域(图11),设置补偿因子为1.0,光顺值为0.5。

固定区域为不补偿区,虽然此成形板片区域平面回弹较大,但在实际工程中此区域补偿后模具加工难度加大,该区域回弹主要表现为平面翘曲,在板片成形过程中通过压力值调整可以消除。 笔者对成形板片波纹深度和夹角进行一定程度补偿。 最后, 确定模面补偿深度最大值为0.2mm 左右。

图11 回弹补偿区域设置

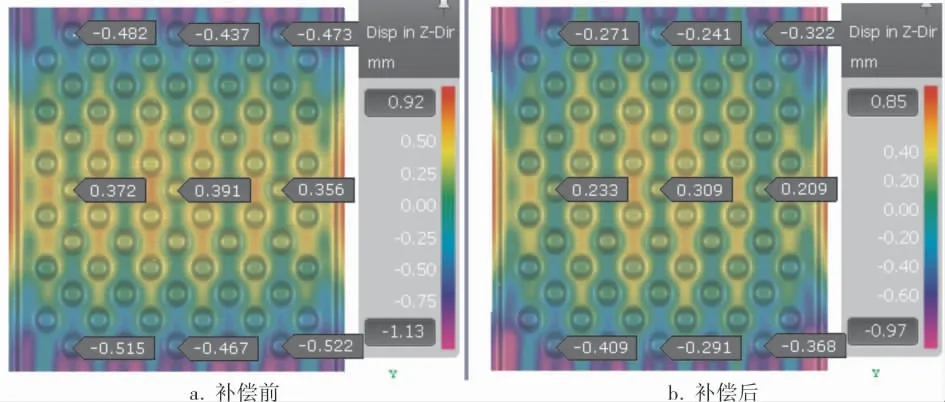

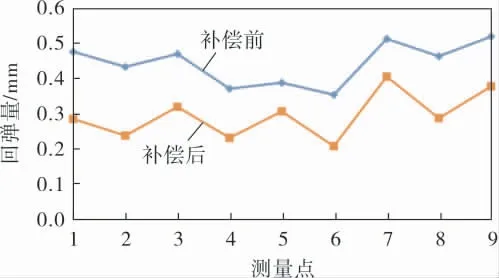

对回弹补偿后的模面再次进行回弹分析。 由图12、13 可见,对板片回弹补偿后区域的不同测点进行检测, 结果与未补偿前相同位置进行对比,测量点回弹量平均降低了33%。 同时,观察未补偿区域云图发现此区域的回弹量也降低了,说明补偿效果明显。

图12 z 轴方向回弹量分布云图

图13 补偿前、后的回弹量比较

5 结论

5.1 通过正交试验方法的极差分析,得出波纹夹角、波纹圆角、模具间隙和摩擦系数4 个因素对减薄量、回弹量和收料值3 个目标的综合影响程度大小依次为波纹夹角>波纹圆角>模具间隙>摩擦系数,获得并验证了成形板片的最优工艺参数为波纹夹角90°、 波纹圆角7mm、 模具间隙1.65mm 和摩擦系数0.15。

5.2 对最优工艺参数成形板片进行回弹补偿优化,进一步降低板片成形后的回弹量;对比回弹补偿后的板片与回弹补偿前的板片的回弹结果发现,回弹量平均降低了33%,补偿效果明显。