焦化企业人工遥控改自控实践小结

黄长胜,耿宗光,撒玉虎,沙启新,杜纪栋

(山东铁雄新沙能源有限公司,山东巨野 274900)

山东铁雄新沙能源有限公司地处省级巨野化工园区北区,该公司有两条焦炭生产线,采用5.5m 捣固焦炉,双集气管。由于建厂时间较早,两条生产线的回炉煤气末端压力、焦炉分烟道吸力未设计自动控制,由中控人员在DCS 上手动遥控操作;化产蒸氨塔设计加热蒸汽流量自动调节,由于蒸汽压力变化大,系统难以稳定,自动调节不能正常使用,被迫改为人工遥控,蒸氨废水指标波动大,上述两个控制室的操作人员主要的精力都放在了上述遥控操作上,系统稳定性差,指标波动大。工艺和仪表两个专业的技术人员对两个控制系统进行了反复的分析和讨论,找出了其中的关键控制点和控制环节,实现了自动控制。

1 人工遥控操作情况

1.1 回路煤气主管和分烟道吸力控制

1.1.1 煤气主管末端压力控制

回炉煤气主管末端压力是通过回炉煤气主管调节阀开度大小进行控制,回炉煤气主管调节阀开度增减,煤气量末端压力也随着提高或减小,操作人员在控制室通过DCS 的手动操作控制回炉煤气末端压力。

1.1.2 分烟道吸力控制

焦炉机侧和焦侧分烟道吸力是通过机侧和焦侧分烟道调节阀开度大小进行控制,分烟道调节阀开度增减,烟道吸力增加或减小,也是操作人员在控制室通过DCS 上手动操作控制分烟道吸力。

1.2 化产蒸氨系统控制

蒸氨系统的氨水流量和液碱调节频次低,未设计自动控制;蒸汽的调节原设计是入蒸氨塔蒸汽调节阀根据蒸汽流量进行调节,由于蒸汽压力和蒸汽冷凝水较多导致蒸汽流量波动大,无法正常自控,由中控室人员手动遥控蒸汽调节阀操作。

2 原因分析

2.1 回炉煤气和分烟道吸力

回炉煤气末端压力和分烟道吸力在DCS 中实现过自动控制,工艺平稳时自动效果良好;由于焦炉工艺的特殊情况是焦炉每半小时交换一次,两座焦炉每小时交换四次,交换时由于短时间停止加热煤气不使用,造成煤气压力、烟道吸力突然大幅变化,回炉煤气主管压力和分烟道调节阀也跟着突然大幅变化,工艺系统交换成为自动调节的最大扰动量,在原设计条件下主管末端压力和分烟道吸力无法自动调节,只能人工调节。

2.2 化产蒸氨系统控制

蒸汽压力和蒸汽温度等工艺指标的变化,操作人员必须时刻进行调节,蒸汽流量设定后受其他工艺参数的影响,蒸氨塔的精馏工况一直不能稳定,始终处于波动状态,精馏操作的关键是塔底温度的稳定,设定蒸汽流量不能及时跟进温度的变化,分析认为是关键控制点没有选择到位。

3 优化措施

3.1 回炉煤气和分烟道吸力

3.1.1 把交换信号引至DCS

交换过程是交换机拉动拉杆进行焦炉换气,交换时需要自启动交换油泵,通过油压缸拉动交换的开关完成交换过程,把交换机两台油泵状态信号并在一起送给DCS,系统交换时不管使用哪一台油泵DCS 都能顺利接到交换信号,DCS 接到交换信号后强制自动控制状态下的回炉煤气主管调节阀和分烟道调节阀保持原阀位不变,顺利避开因系统交换煤气压力快速大幅变化对自动调节阀影响,把这个最大的变化因素通过必要的设备运行信号固定下来,这期间无须调节,维持自动调节阀门当时的开度状态。

3.1.2 设置延时时间

为了避开系统交换对自动调节阀的影响,采取设置延时时间的方式。DCS 接到的交换信号是长60s 的闭点信号,在60s 内回炉煤气主管和分烟道压力自动调节阀不动作,因为交换完成后工艺系统需要10~30s 的时间恢复到正常值,所以当交换信号断开后,利用断信号延时触发器延时60s 不让自动调节阀动作,这样巧妙地避开了本座焦炉交换对自动调节阀产生的扰动因素。

3.1.3 两座焦炉交换互不影响

两座焦炉煤气管线是从化产区域煤气总管分出的,任何一座焦炉交换时都会影响到另外一座焦炉的回炉煤气压力,直接影响主管末端压力和分烟道吸力的自动调节,结合此工艺特点,通过DCS 内部把两座焦炉的交换信号进行“或”运算,举例说明:当焦炉A 交换时,A 炉的煤气主管压力和分烟道120s(交换信号60s 加延时60s)保持当前阀位不变;B炉60s 主管和分烟道调节阀保持当前阀位不变,A 交换时B 炉没有延时,因为A 炉交换时对A 炉自身工艺影响相对大,对B 炉影响相对小;同理,当焦炉B 交换时B 炉的主管和分烟道120s(交换信号60s 加延时60s)保持当前阀位不变;A 炉60s 主管和分烟道调节阀保持当前阀位不变。交换过程的阀门控制原理示意图见图1,DCS 内部模块程序如图2所示。

图1 交换时两座焦炉回炉煤气主管和分烟道自动调节阀门延时原理图

图2 DCS内部模块程序

3.1.4 设置调节阀变化幅度

为了确保工艺系统的安全,防止仪表故障或者其他工艺因素影响,对调节阀设置了自动调节限幅,自动调节不能超过规定范围值。例如:20%<自动时调节阀开度范围<98%,能有效避免其他因素导致的调节阀突然关闭或全开而出现生产事故,加上配合使用交换机安全联锁,回路煤气末端无压力、烟道无吸力时交换机自动把拉杆拉到中间位置,满足安全生产要求。

3.1.5 合理设置调节死区

因为回炉煤气末端压力和分烟道吸力随时变化,所以在调节器内设置调节死区,可以有效避免调节阀频繁调节导致调节阀故障或者调节系统振荡,根据摸索调试,死区设置为量程的0.25%~1%为宜。

3.1.6 调节器PID参数整定

根据调节阀动作情况和反应速度,结合工艺变化和波动情况进行PID 参数整定,使自动调节阀匹配工艺变化速度,调节效果达到工艺生产要求。

3.2 化产蒸氨系统控制

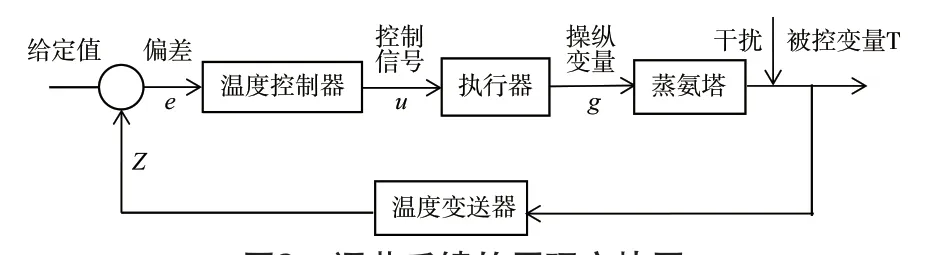

(1)蒸汽调节阀与蒸氨塔底温度进行关联调节。该系统的被控对象是蒸氨塔,被控变量是被加热的物料温度,操纵变量是加热蒸汽的量;该系统可能的干扰有加热蒸汽压力、加热器内传热情况、环境温度变化等;该系统的控制原理是由加热蒸汽量变化到蒸氨塔底部温度变化,达到稳定工艺指标目的。调节的原理方块图如图3所示。

图3 调节反馈的原理方块图

(2)为了保证氨水处理效果,避免蒸汽中断,当控制阀气源中断时,应使该阀处于打开状态,即应选用气关阀。由于加热蒸汽流量增加时,被加热物料出口温度也在增加,故该系统中的对象是属于“+”作用方向,阀是气关型的,属于“-”作用方向,为便于系统具有负反馈作用,控制器应选用“+”作用,即正作用方向。

(3)把调节器比例、积分、微分等系数设置为小数后3位,便于调节器PID 参数整定。

PID2(无扰PID)该模块的计算公式为:

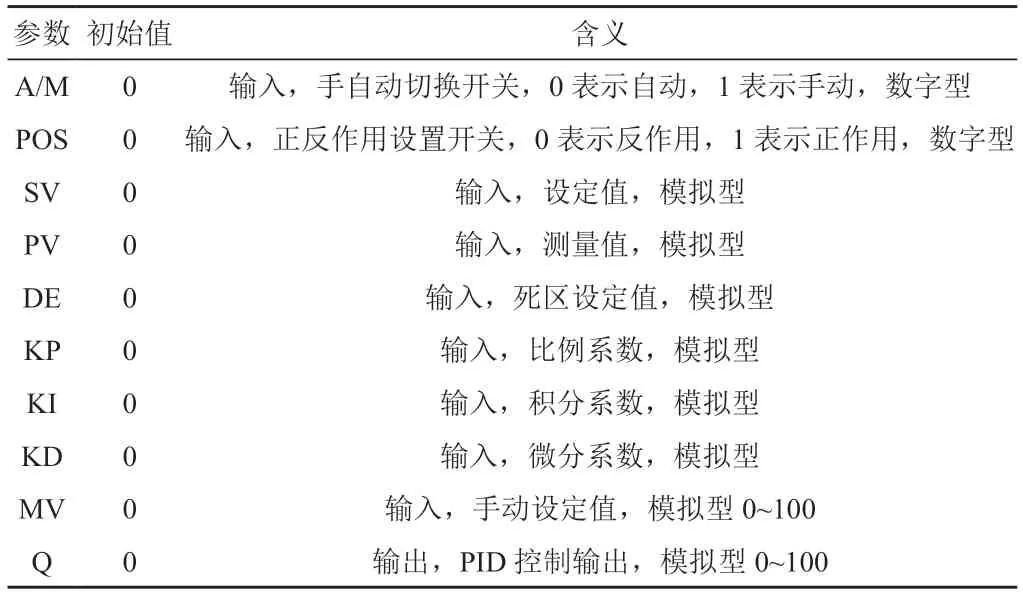

输出Q 为阀门当前实际控制输出;当手自动切换开关A/M =1时,输出值Q=手动设定值MV;系统设定值SV 跟踪实际测量值PV,DCS 内部符号如表1所示。

表1 DCS内部符号

(4)设置PID 参数进行自控调试,最终把蒸氨塔底部温度控制在目标值±0.3℃以内,大幅提高了氨氮、COD 等指标的合格率,减轻了中控人员无谓的重复工作量。

4 结束语

通过优化控制方式,在没有增加任何投入的情况下实现了回路煤气主管和分烟道全自动调节;蒸氨蒸汽调节阀根据蒸氨塔底部温度关联调节,使蒸氨工艺控制更加平稳,指标合格率大幅提升。整个过程的问题分析和解决更有助于操作和工艺稳定,也锻炼了技术人员。没有增加投入的情况下,通过优化现场设备配置,解决现场实际问题,满足了安全生产。