粉煤灰颗粒特性对再生混凝土水化性质的影响

王晓敏, 郑建岚, 朱艺婷

(1. 福建江夏学院工程学院, 福建 福州 350108; 2. 福建省环保节能型高性能混凝土协同创新中心, 福建 福州 350108)

0 引言

将废弃混凝土破碎成再生骨料以配制再生混凝土成为建筑资源再利用的重要途径. 鉴于再生混凝土性能上的缺陷, 可利用优质粉煤灰对其进行改良[1-4]. 由于生产链管理不严, 导致市场中流通的粉煤灰质量参差不齐, 颗粒特性复杂, 应用于混凝土中将对构件的工作性、 力学指标、 耐久性等造成严重影响[5-9]. 因此, 有必要对粉煤灰进行精细化分选, 以考察不同颗粒特性的粉煤灰对胶凝体系的作用. 国内外研究表明, 不同粒径特征的粉煤灰颗粒群所含矿物种类相似, 但化学组成不一[10-11]. 可以推断, 不同粒径分布的粉煤灰颗粒将对胶凝体系的水化过程产生影响, 但目前就相关问题依然缺乏系统研究.

本文对Ⅱ级粉煤灰进行筛分, 得到不同粒径分布范围的3种分选粉煤灰, 配制再生骨料取代率为100%的C40再生混凝土(R体系), 测定其硬化浆体中的多个水化指标以推算水泥水化程度, 并结合宏观力学性能与骨料-砂浆界面区的细观结构, 分析不同颗粒特性的粉煤灰对再生混凝土性能的影响.

1 试验设计

1.1 原材料

试验采用P.O.42.5水泥(C), Ⅱ级粉煤灰(FA), 粒径为5~20 mm连续级配的天然花岗岩碎石粗骨料(NA)和再生粗骨料(RA). RA由某省道路面改造工程中产生的废弃混凝土破碎筛分而得, 龄期为13 a, 表面老砂浆附着率为39.4%. 天然细骨料采用细度模数为2.14的中砂, 表观密度为2 719 kg·m-3. 试验用水为自来水, 外加剂为聚羧酸系减水剂. 骨料的基本性质见表1, 水泥、 粉煤灰的粒径和化学成分见表2.

表1 粗骨料性能指标

表2 水泥和粉煤灰的粒径及主要化学组成

1.2 粉煤灰的分选

采用高效筛分仪配以25、 45 μm孔径筛网, 将FA筛分为颗粒分布不同的3种粉煤灰. 分别记45、 25 μm筛网筛余颗粒为FAL、 FAM, 小于25 μm的筛余颗粒为FAS. 分选粉煤灰的粒径分布如图1, 颗粒形貌如图2. 试验用各类粉煤灰的活性指数依照文献[12]中的抗压强度法测定.

图1 水泥和粉煤灰的粒径分布

图2 粉煤灰微观形貌(×3 000)

1.3 再生混凝土的配合比设计

参照文献 [13]配制C40再生混凝土, 配合比见表3, W/B=0.4,βs=0.38,wRA=100%,wFA=30%, 新拌混凝土的坍落度为180~210 mm. 其中, N、 R分别表示未掺粉煤灰的普通混凝土与再生混凝土, NFA、 RFA分别表示FA取代率为30%的普通混凝土与再生混凝土, RFAL、 RFAM、 RFAS分别表示掺入30%各类分选粉煤灰的再生混凝土.

表3 再生混凝土配合比

1.4 试验方法

采用高温灼烧法, 将1 g(精确至0.000 1 g)混凝土硬化浆体终止水化后的干燥粉体试样以1 000 ℃灼烧3 h至恒重. 混凝土硬化浆体中的化学结合水量按下式计算:

(1)

式中:wn为单位质量硬化胶凝材料中的化学结合水量(%);m1、m2分别为105 ℃烘干、 1 000 ℃灼烧后的试样质量(g);wC、wFA分别为胶凝材料中水泥和粉煤灰的质量分数(%);LC、LFA分别为水泥与粉煤灰的烧失量(%). 根据文献[14], 利用盐酸选择性溶解法测定混凝土硬化浆体中的粉煤灰反应程度, 计算式如下:

(2)

式中:αFA为混凝土硬化浆体中粉煤灰的反应程度(%);RHCl、RC, HCl分别为混凝土硬化浆体与纯水泥浆体经HCl溶解后的残余质量分数(%).

采用STA449F3同步热分析仪测定混凝土硬化浆体中的Ca(OH)2含量. 测试过程以N2作保护气体, 加热速率为10 ℃·min-1, 均匀上升至1 000 ℃, 恒温20 min. 采用Phenom Pro扫描电镜对已终止水化的56 d龄期混凝土干燥试样的界面过渡区进行观测.

2 主要试验结果

2.1 分选粉煤灰的活性指数

图3 粉煤灰的活性指数

粉煤灰的活性指数随其粒径的减小而增大, 如图3所示. 3 d之前粉煤灰以填充作用为主, FAL因粒径较大, 填充效果不佳; 3 d后粉煤灰的火山灰活性逐渐发挥; 56 d时FAS的活性指数为95.8%, 分别较FA、 FAL、 FAM高10%、 25%、 5%. 可见, 不同粒径区间粉煤灰的活性有明显区别. FAS总体粒径小, 多为球状微珠, 活性成分含量较高. FAL中含有大量渣状颗粒, 结构疏松, 吸水率高, 活性较低.

2.2 粉煤灰颗粒特性对再生混凝土抗压强度的影响

图4中各组混凝土的抗压强度随龄期增长的趋势类似, 再生组28 d抗压强度较对应普通组(N体系)降低约7%, 掺入30%FA的混凝土28 d抗压强度较对照组降低约23%. 粉煤灰颗粒特性对再生混凝土前期抗压强度的影响较为显著. 3 d龄期时, RFAL、 RFAM、 RFAS组的抗压强度分别较RFA提高0.4%、 5.9%、 17.2%, 细颗粒粉煤灰的微集料效应有效提高了混凝土的密实度. 56 d龄期时混凝土强度随粉煤灰粒径的减小而增大, RFAL、 RFAM、 RFAS组的抗压强度分别较RFA提高-8.2%、 -0.2%、 4.2%, 但影响程度并不明显, 原因是FAL与FAS颗粒分布过于集中, 级配不良. 已有研究表明[15], 粉煤灰中粒径小于10 μm与大于45 μm的颗粒将对水泥基材料强度造成不利影响. 而因筛分效率有限, 使得FAM尚存大量25 μm以下颗粒, 颗粒级配与水泥相近, 活性较好, 以30%等质量取代水泥对混凝土强度无不良影响.

图4 再生混凝土的抗压强度

2.3 再生混凝土的水化特性

2.3.1 化学结合水量

化学结合水量可一定程度上表征胶凝体系的水化进程. 图5(a)中, 掺入30%粉煤灰对R体系和N体系中化学结合水量的影响程度接近, 3~56 d龄期内其值均降低约15%~24%; R体系中化学结合水量较N体系低约5%, 原因是RA的吸水率较NA略高, 体系中可参与水化的水分减少. 图5(b)中, 3 d龄期时各组粉煤灰效应尚不明显, 随着二次水化的进行, 56 d时RFAL、 RFAM、 RFAS的化学结合水量分别为RFA的81%、 87%、 90%, 均大于70%, 可见粉煤灰的掺入促进了胶凝体系的水化, 且活性更高的细颗粒可在二次水化中生成更多的水化产物. 另外, 细颗粒比表面积大, 可为水化产物提供附着点, 对体系水化的促进效果更佳.

图5 再生混凝土中的化学结合水量

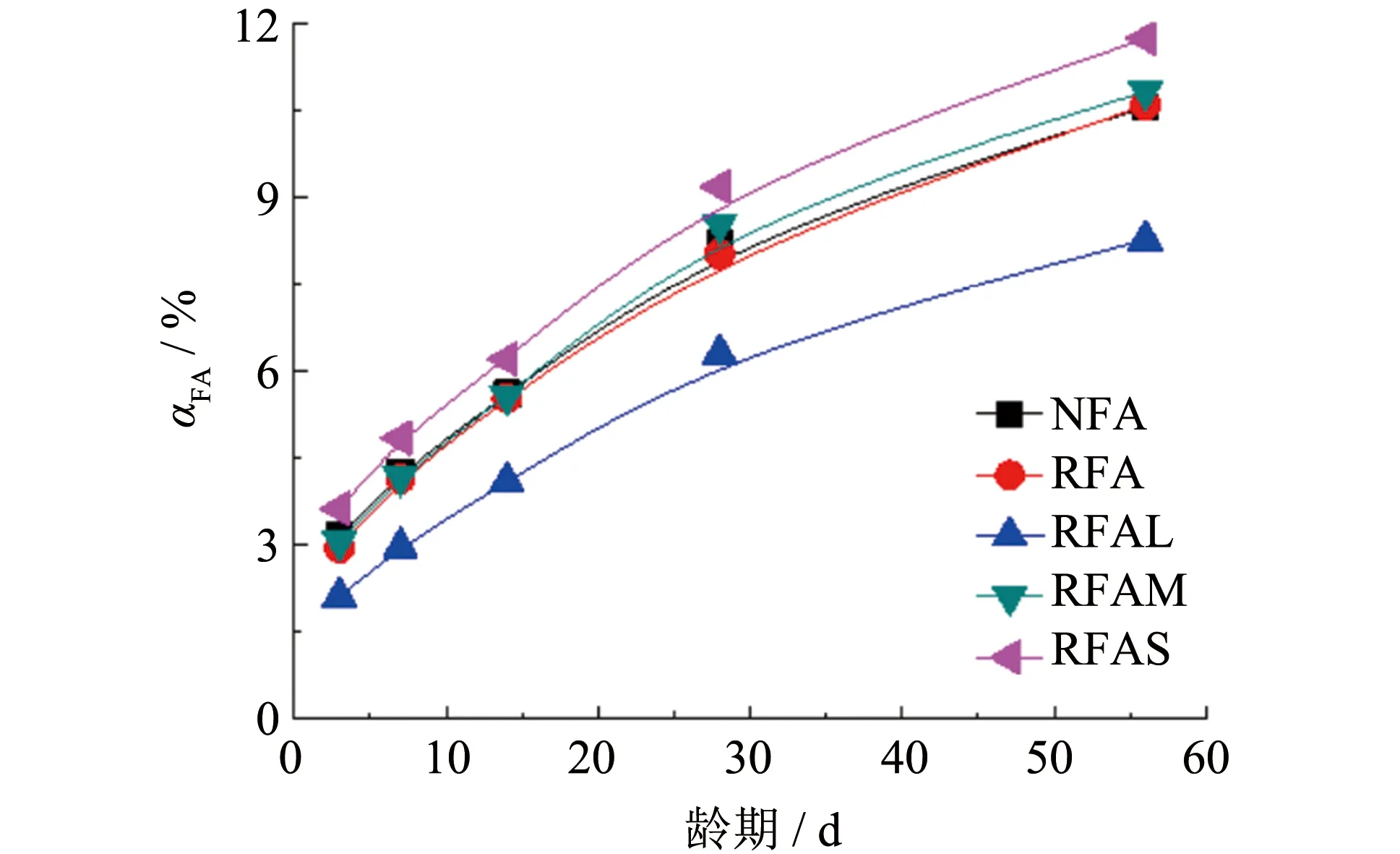

2.3.2分选粉煤灰的反应程度

图6中再生组的粉煤灰反应程度与对应普通组相似, 说明再生骨料的使用对二次水化的影响不明显, 粉煤灰的反应程度取决于其自身性质. R体系中FA、 FAL、 FAM、 FAS的3 d反应程度分别为2.94%、 2.10%、 3.06%、 3.62%, 总体微弱. 56 d时, RFAS中粉煤灰的反应程度达11.7%, 分别较FA、 FAL、 FAM的反应程度高11%、 42%、 8%. 可见, 随着水化的进行, 粉煤灰的颗粒特性对其火山灰活性的发挥影响逐渐显著, 增加25 μm以下颗粒的含量可有效提高粉煤灰利用效率. 图7中, 粉煤灰的活性指数与αFA呈线性正相关, 但各区间粉煤灰的活性指数逼近100%时,αFA不足12%. 可以推断, 粉煤灰的“矿物活性”不但包含火山灰效应, 更应注重其物理作用的贡献.

图6 粉煤灰的反应程度

图7 粉煤灰反应程度与活性指数的关系

2.3.3粉煤灰颗粒特性对再生混凝土中Ca(OH)2含量的影响

如图8(a), 再生混凝土中的Ca(OH)2含量与对应N体系相差5%以内, 无明显差别. 其中, 未掺粉煤灰组的Ca(OH)2含量随龄期单调递增, 而掺粉煤灰组的Ca(OH)2含量在水化14 d后开始下降. 说明随着粉煤灰活性的发挥, 当生成量不及粉煤灰对的消耗量时, 体系的总量下降. 图8(b)在曲线上升阶段, R体系中的Ca(OH)2含量RFAS>RFAM>RFA>RFAL, 与粉煤灰粒径大小呈负相关, RFAS中的Ca(OH)2含量较RFAL高7%. 原因是细颗粒粉煤灰的分散作用与解絮作用更明显地促进了水泥的水化. 在曲线下降阶段, 56 d龄期时RFA、 RFAL、 RFAM、 RFAS中的Ca(OH)2含量分别较14 d时下降16%、 14%、 20%、 15%, 之后基本趋于稳定. 总体上, 颗粒越细的粉煤灰对Ca(OH)2的消耗量越大, 说明火山灰反应越明显. 但本试验中FAS组的粉煤灰对Ca(OH)2的消耗程度较FAM组低, 结合颗粒分布分析其原因可能是, FAS中颗粒粒径主要集中于10 μm以下, 颗粒因过细而团聚, 使得粉煤灰颗粒无法与Ca(OH)2充分接触而影响二次水化水平. 可见, 工程中对粉煤灰进行适度筛选可提高胶凝体系的水化效果, 但过度筛选10 μm以下细小颗粒的粉煤灰不但耗费资源, 且可能对胶凝体系性能产生不利影响.

3 试验结果分析

3.1 粉煤灰颗粒特性对水泥水化程度的影响

结合上述水化指标, 通过解耦分析计算得到水泥的水化程度[16-17], 以阐明粉煤灰颗粒特性对胶凝体系水化性质的影响.

当硅酸盐水泥完全水化时, 体系中生成的Ca(OH)2含量可由下式计算, 其中M*表示各熟料的摩尔数:

MCH, ∞=0.5MC2S+1.5MNC3S-MNC3A-6MC4AF

(3)

根据粉煤灰火山灰反应的反应式按下式计算二次水化对体系中Ca(OH)2的消耗量:

wCH, FA=(1.357wSiO2,FA+2.539wAl2O3,FA)·wFA·αFA

(4)

式中:wSiO2, FA、wAl2O3, FA分别为粉煤灰化学组分中SiO2、 Al2O3的质量分数(%).

假设wCH, ∞为水泥完全水化可生成Ca(OH)2总量的质量分数(%), 由RCH, ∞换算而得,wCH, UN为体系中残余的Ca(OH)2含量(%), 则任一龄期水泥的水化程度αC可依据下式计算:

(5)

图9中, R体系与N体系中水泥的水化程度差值均小于4%, 主要是由于本试验用RA与NA的吸水率均较小, 属于Ⅰ类骨料, 对胶凝体系中水化环境的影响不明显. 粉煤灰的掺入显著提高了体系中水泥的反应程度, 且越细的粉煤灰对水泥水化程度的促进效果越好. 原因包括: ① 粉煤灰的加入对体系起稀释作用,相当于提高了水化初期的水胶比; ② 细颗粒粉煤灰对水泥颗粒及其水化物的分散作用与成核中心作用为水化的进行提供了便利; ③ 细粉煤灰的二次水化对体系中的的消耗更为明显, 从化学平衡上进一步推动了水泥水化. 56 d时, RFA、 RFAL、 RFAM、 RFAS体系中的水泥水化程度分别较R提高19%、 12%、 19%、 26%. 其中, RFA与RFAM体系中水泥水化程度相近是由于两组的粉煤灰粒径与分布均较为相似, 对体系水化的贡献相当. 可见, 分选优质粉煤灰掺入再生混凝土中, 尤其是增加粒径小于25 μm的颗粒含量, 能有效提升水泥与粉煤灰的利用效率. 可以推断, 水化程度的提高将增加体系中凝胶等水化产物的数量, 优化再生混凝土性能.

图9 再生混凝土中的水泥水化程度

3.2 粉煤灰颗粒特性对再生混凝土细观结构的改善

混凝土的破坏往往发生在距骨料表面20~40 μm的界面过渡区. 图10中, 再生混凝土R的界面区裂缝宽度略大于普通混凝土N, 再生骨料表面老砂浆的存在一定程度上削弱了界面过渡区的粘结效果.

图10 56 d龄期再生混凝土骨料-浆体界面细观结构 (×3 000)

与R图相比可知, 掺入30%粉煤灰降低了混凝土浆体的密实程度, 与宏观力学性能的测试结果一致. 其中, RFAL界面区最为松散, 多有针状AFt、 粒状凝胶及六角层状晶体分布. RFAS组密实性最高, 粉煤灰表面蚀刻现象明显, 大量细颗粒粉煤灰及其水化产物嵌于团状、 絮状凝胶中, 细化了孔洞, 界面区整体结构均匀, 骨料与砂浆粘结效果佳, 无明显薄弱环节. RFA组过渡区较RFAM组略显致密, 可能的原因是: FA与FAM虽中位粒径相近, 但RFA中所用的原状粉煤灰颗粒分布较为完整、 合理, FAM经分筛导致部分粒级比例降低, 影响颗粒间相互填充的效果. 可见, 粉煤灰的粒径与颗粒分布均会对水泥-粉煤灰胶凝体系硬化浆体的密实度造成影响. 水化产物的增多与粉煤灰颗粒的填充效应共同作用于再生混凝土的骨料-砂浆界面区, 改善了界面区的粘结效果, 有助于提升再生混凝土的力学性能, 与混凝土抗压强度的测定结果吻合. 建议可采用粒径小于25 μm的细颗粒粉煤灰改善再生混凝土的性能.

4 结语

1) 粉煤灰的活性指数随其粒径的减小而增大, 56 d龄期时FAS的活性指数达95.8%. 粉煤灰颗粒特性对再生混凝土前期抗压强度的影响较为显著.

2) 细粉煤灰可提高混凝土硬化浆体中的化学结合水量. 3 d前粉煤灰在胶凝体系中主要起填充作用, 水化56 d时25 μm以下颗粒反应程度约为11.7%, 较45 μm筛网筛余颗粒高42%. 粉煤灰的掺入使混凝土浆体中Ca(OH)2含量先增加后减少, 25 μm筛网筛余颗粒的二次水化对Ca(OH)2的消耗量最大.

3) R体系的界面区裂缝宽度略大于N体系, 45 μm以上粗颗粒粉煤灰的使用易致混凝土界面区松散, 25 μm以下细颗粒及其水化产物可有效填充R体系骨料-砂浆界面区的孔洞, 提高结构密实度.