亚音速条件下燃料动态抛撒特性试验研究

韩天一,王世英,杜海文,何 超

(西安近代化学研究所,西安 710065)

0 引言

云爆战斗部以高毁伤威力受到世界各国的高度重视,与常规的爆破类战斗部作用不同,其作用过程分为两个阶段,第一阶段为高能云爆剂抛撒形成燃料空气炸药云团,第二阶段为引爆燃料空气炸药云团形成大尺寸云雾体爆轰[1]。云爆战斗部主要通过大面积云雾体爆轰对目标造成毁伤,云团形态及尺寸是影响云爆武器毁伤威力的关键因素之一。

静态情况下抛撒云团的形态尺寸主要与抛撒装药结构、长径比及云爆剂性能等相关[2-5],但是当云爆弹以一定的落速作用时,抛撒云团形态及尺寸均发生变化,将对毁伤威力造成重要影响,因此研究速度对抛撒云团形态的影响有着重要意义。

高速条件下燃料的抛撒过程涉及燃料的破碎、蒸发、扩散等复杂的物理力学过程,席德志[6]等分析了高速运动的液体燃料爆炸抛撒过程,建立了包含液滴蒸发、破碎及碰撞聚合等作用的物理力学模型,进行了200 m/s速度燃料抛撒过程的数值计算。王世英[7]等通过数值仿真对动态抛撒云团形态进行了计算,认为随着云爆战斗部运动速度的增加,云团的形态逐渐由扁平形向喇叭形发展,速度越高,喇叭形的开口越小。

目前云爆剂燃料主要采用多组分复合配方体系,现有的理论及数值模型难以准确描述真实的抛撒过程,因此文中通过火箭撬动态试验,研究了270 m/s速度时云爆剂的爆炸抛撒过程,并与静态抛撒情况进行了对比分析,获取了亚音速条件下云爆战斗部动态抛撒特性,为高速云爆战斗部设计提供支撑。

1 动态试验装置及方法

1.1 试验装置

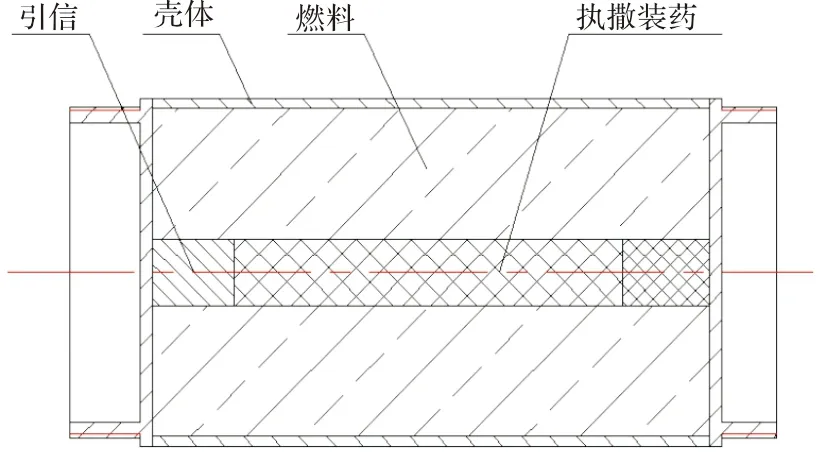

本次试验抛撒装置主要由壳体、抛撒装药、引信及燃料组成,结构如图1所示,壳体材料为铝,高度300 mm,直径200 mm,装填自制的液固混合型燃料,装药质量10 kg。

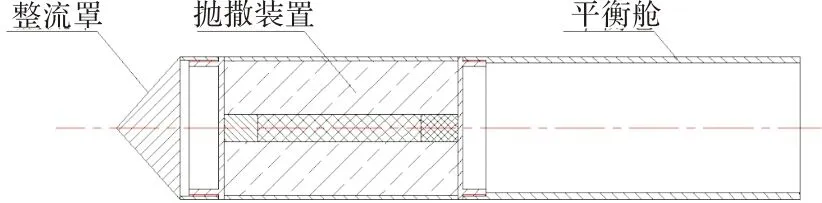

试验时通过火箭撬实现对抛撒装置的加速,为确保试验装置飞行稳定性,在试验装置前后增加了整流罩与平衡舱,试验装置结构示意图如图2所示。

图1 抛撒装置

图2 试验装置结构示意图

1.2 试验方法

火箭撬设计速度为(270±10) m/s,样弹在轨道终点处通过爆炸螺栓作用解除与火箭橇的连接,助推火箭与橇一起沿弧形轨道向下运动,抛撒装置水平自由飞行,实现弹车分离。试验引信为延时引信,以割刀割断引信触发线为计时零点。

为获取燃料动态抛撒云团形成过程,在距设计爆点200 m处布设高速摄影仪,高速摄影仪与爆点的连线垂直于火箭撬飞行轴线。高速摄影拍摄速率为2 000幅/s,在设计爆点前后每隔4 m布设了5根标杆,用以标定高速摄影图像数据,测试布局如图3所示。

图3 测试布局

为对比分析速度对燃料抛撒过程的影响规律,动态试验后进行了1发静态抛撒试验。试验装置的姿态及离地高度与动态试验保持一致,高速摄影测试布局与动态保持一致。

2 试验结果与分析

2.1 亚音速动态抛撒云团形态分布特性

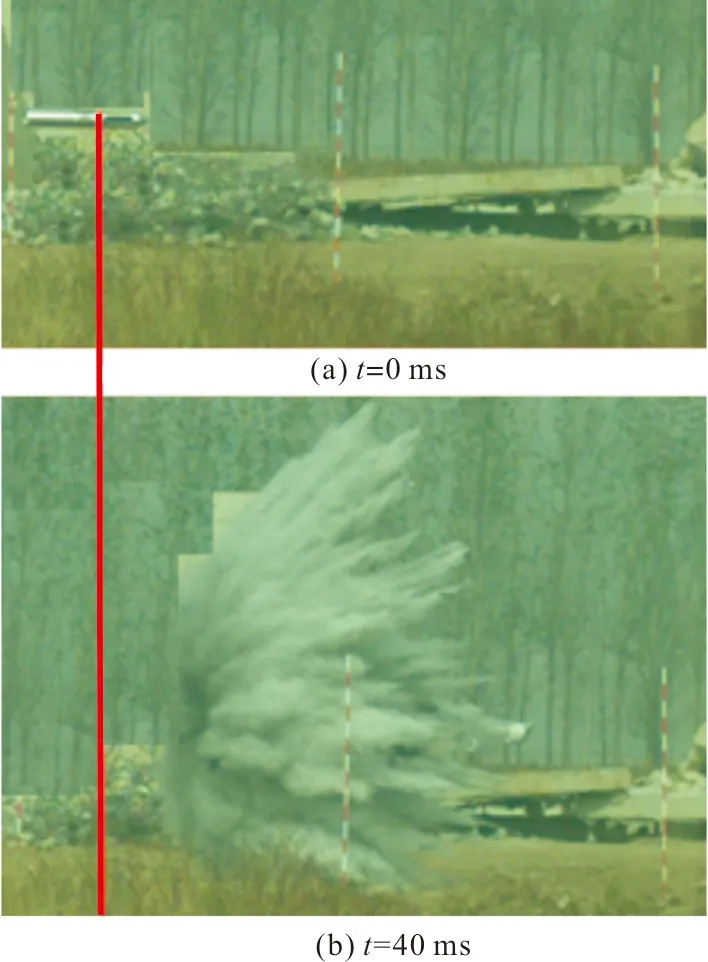

根据前期静爆威力验证,对于10 kg级样弹,最佳二次起爆时间为40 ms,因此重点关注40 ms时刻动静态抛撒云团形态及尺寸分布。

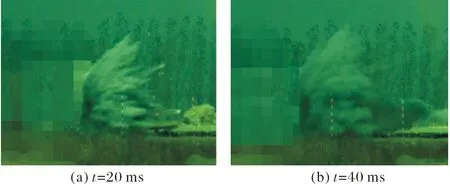

试验获取的270 m/s动态抛撒过程的高速摄影典型图片如图4所示。

图4 270 m/s动态抛撒云团形态

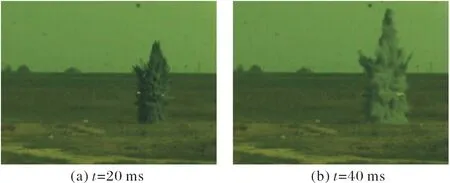

试验获取的静态抛撒过程的高速摄影典型图片如图5所示。

图5 静态抛撒云团形态

对比分析图4及图5,静态条件下抛撒云团整体呈现“薄饼”状分布,270 m/s速度条件下的动态抛撒云团呈现“伞”状分布。这主要是因为:当抛撒装置以270 m/s速度抛撒时,受爆轰产物膨胀作用及轴向牵连速度的双重影响,燃料颗粒呈现抛物运动特性,由此形成“伞”状分布的抛撒云团;静态条件下,燃料仅受爆轰产物膨胀作用,燃料颗粒主要沿径向运动,由此形成“薄饼”状分布的抛撒云团。

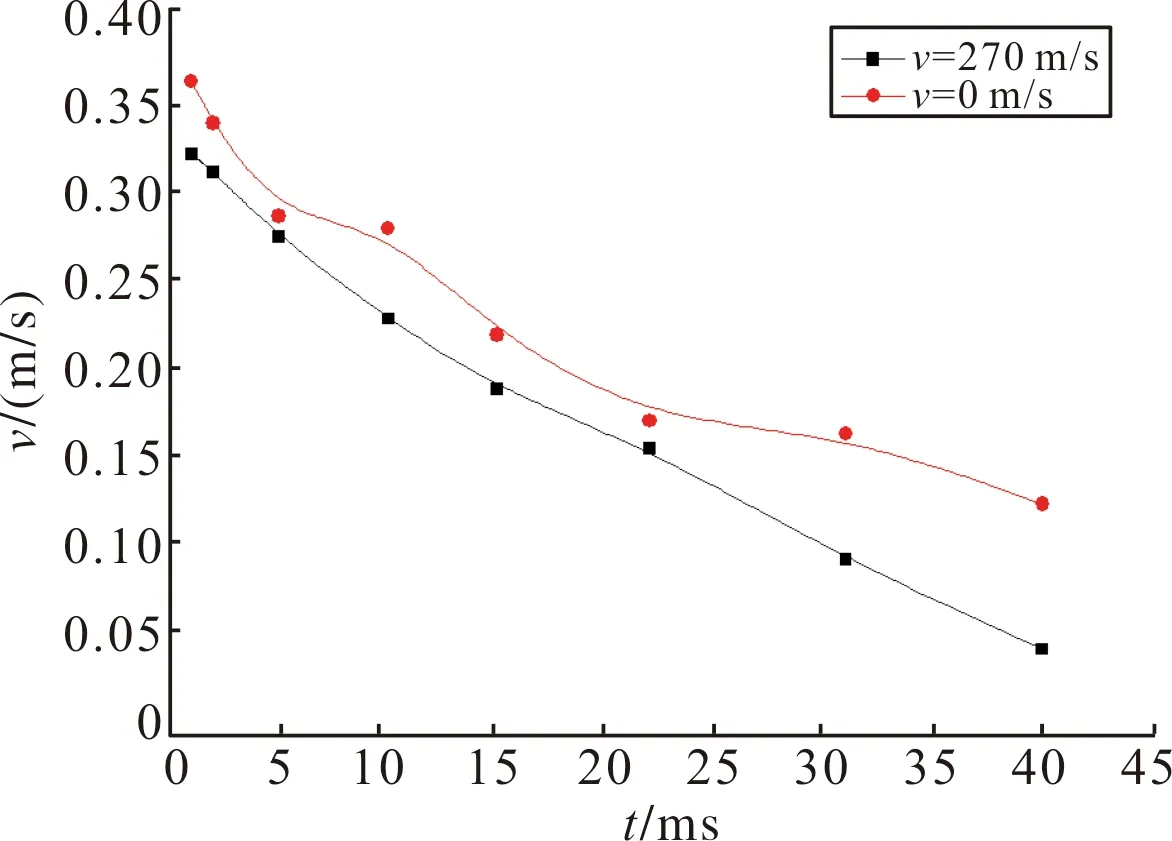

2.2 亚音速动态抛撒云团半径变化特性

图6 动静态云团半径及衰减率随时间的变化关系

对比分析动静态抛撒云团的增长过程可见,在初始阶段(约0~10 ms),动静态抛撒云团最大半径基本相同,在10 ms时动静态抛撒云团半径相差约6%,在40 ms时,动态抛撒云团半径比静态抛撒云团半径减小了约15%。

对于静态抛撒过程,燃料主要沿径向飞散,而动态抛撒时燃料飞散方向与径向存在一定的角度,抛撒云团半径主要与抛撒云团径向速度相关,图7为动静态抛撒云团径向速度随时间的变化关系。

图7 动静态抛撒云团扩散速度随时间的变化关系

由图7可见,在抛撒的全过程中静态抛撒速度大于动态抛撒径向速度,并且随着抛撒时间的增加,动态抛撒的径向速度衰减更快。

2.3 亚音速动态抛撒云团的“飞散角”

为分析云团沿轴向与径向分散的关系,在高速摄影图像中选取云团最大半径上边缘点,如图8所示。

图8 云团最大半径上边缘点

通过分析高速摄影仪数据,获取动态抛撒云团最大半径上边缘点的坐标随时间的变化关系,如图9所示。

图9 云团最大半径上边缘点的坐标变化关系

由图9可见,以抛撒起点为坐标原点,则不同时间动态抛撒云团半径上边缘点X、Y坐标基本为线性分布,数据拟合的斜率为1.15,倾角约为49°。表明270 m/s动态条件下,燃料颗粒射流沿与落速成49°夹角的方向飞散。

2.4 亚音速动态抛撒云团厚度变化特性

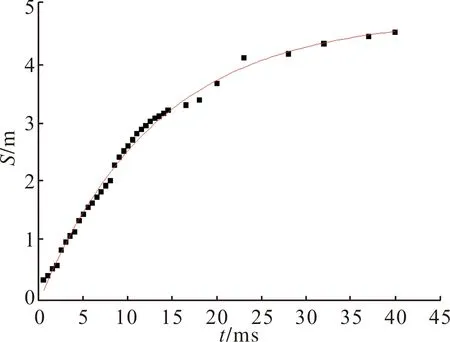

图10为以抛撒起点为坐标原点,抛撒云团轴向最大位移随时间的变化关系。

图10 抛撒云团轴向最大位移随时间的变化关系

对上述关系进行数值拟合,可得到抛撒云团轴向最大位移随时间的经验关系式为:

(1)

由此可见,当以270 m/s速度抛撒时,10 kg抛撒装置燃料颗粒沿轴向的最大抛撒距离约为4.7 m。

静态抛撒时云团基本不沿轴向运动,动态抛撒时,云团将离开抛撒初始位置整体沿速度方向前移, 图11为0 ms与40 ms时试验装置与抛撒云团的相对位置。

图11 动态抛撒云团前移示意图

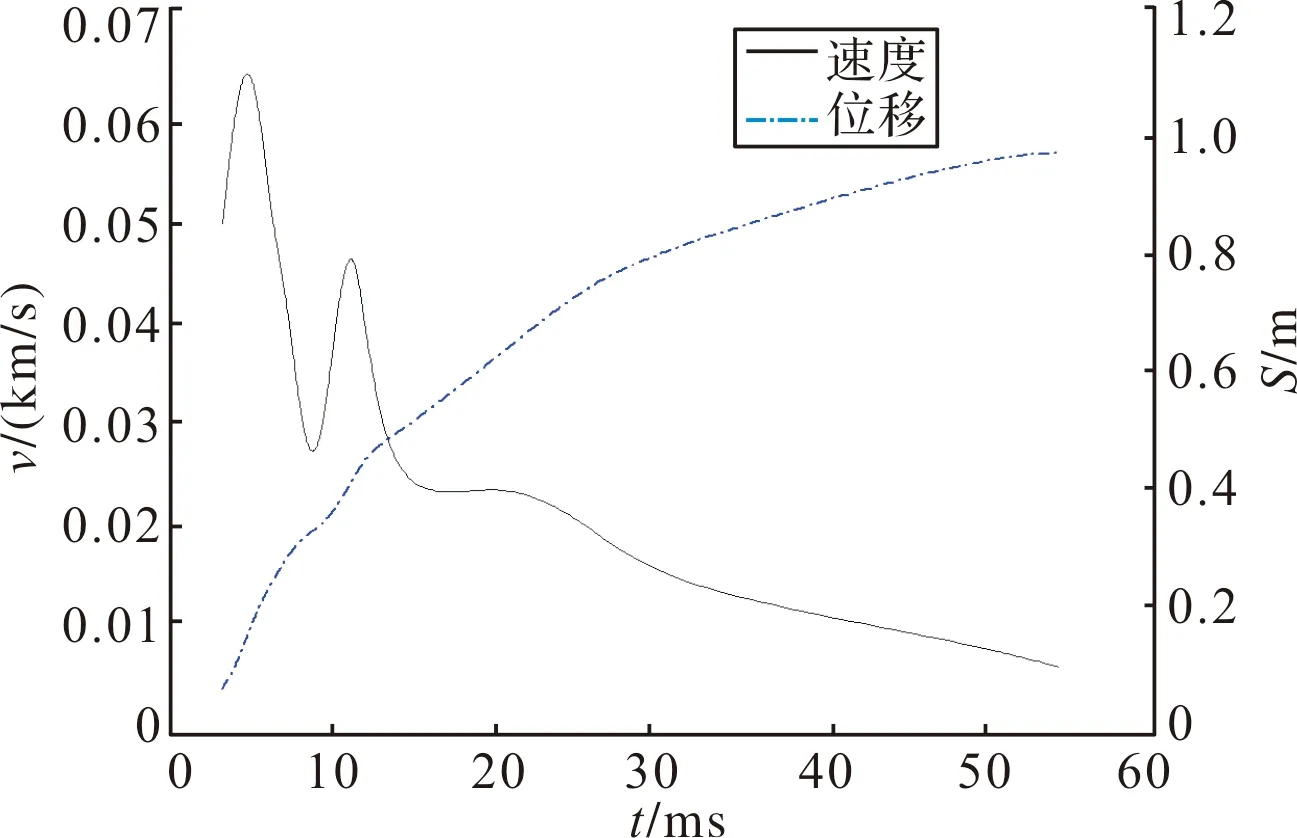

分析高速摄影数据可得,在40 ms时动态抛撒云团后缘距离抛撒起点约1.2 m,图12为抛撒云团后缘轴向位移及其速度随时间的变化。

图12 抛撒云团后缘轴向位移及速度随时间的变化

在抛撒的初始阶段,云团后缘运动速度逐步升至最大之后迅速衰减,约在10 ms时又开始快速增大,达到局部最大值后又快速衰减,在抛撒后期基本接近0 m/s。通过对比云团动态抛撒过程可见,抛撒云团后缘运动速度突然增大,主要是由于平衡舱高速穿过云团时带动周围云爆剂沿轴向运动所致。

对云团后缘轴向位移随时间的变化进行数值拟合,得到抛撒云团后缘沿轴向位移随时间的经验关系式为:

(2)

结合云团前缘及后缘位移经验关系,通过近似平均处理,可得10 kg抛撒装置270 m/s时动态抛撒云团厚度的经验计算公式为:

(3)

由此可见,以270 m/s速度动态抛撒时,10 kg抛撒装置的动态抛撒云团厚度最大为3.6 m,较静态抛撒云团厚度增加了约73%。

3 结论

1)受270 m/s轴向牵连速度的影响,抛撒云团由静态时的“薄饼”形转变为动态时的“伞”形;

2)对于10 kg级抛撒样弹,以270 m/s速度抛撒时,40 ms时刻动态抛撒云团半径较静态时减小了15%,云团厚度增加了约73%;

3)270 m/s动态条件下,燃料颗粒的动态飞散角约为49°,40 ms时刻抛撒云团的后缘较起爆点前移了1.2 m。