现浇预应力施工技术在高速铁路连续梁中的应用

李健伟

(中铁十七局集团第三工程有限公司,河北石家庄 050227)

1 工程概况

新建铁路连云港至镇江线工程(简称“连镇铁路”)地处我国东部沿海地带,位于江苏省南北纵向中轴线上。线路北起苏北连云港市,沿宁连高速公路引入淮安市,与京杭运河、京沪高速公路并行,向南经苏中扬州市,跨长江后止于苏南镇江市,正线全长304.537km。

本标段地处扬州市高邮市和扬州市江都区,高邮市管段从DK205+504,现浇预应力65-DK21 现浇预应力+070,江都区管段从DK21 现浇预应力+070-DK22 现浇预应力+248.6。标段线路与G2 京沪高速公路并行,在高速公路西侧,紧邻高速公路。

本标段站前工程正线桥梁特大桥共0.5 座,长度23.744km。施工难度最大的跨京沪高速公路(G2)八桥收费站匝道(48m+80m+80m+48m)、跨越盐邵河(75m+128m+75m)连续梁和全线轨道工程的施工。

2 现浇预应力施工技术

2.1 支架施工

在本项目施工前,首先要使施工现场更加平整,搭建并加固支架场地。如遇到软基位置可通过合理的技术处理,或利用碎石填满等方式增强地基承载力,增强地基承载负荷。在优化施工场地之后继续实施地面排水、放线等工作,在其中要关注支架结构的稳固性。

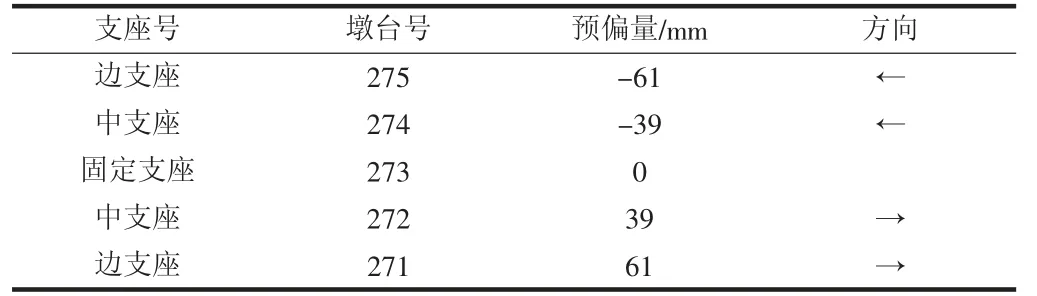

支架结构是否稳固会严重影响施工整体质量,因此在本项目施工前,在立杆顶端安装U 形支托,并在U 形支托内添加横向方木。同时将军用墩支架与钢管连接,使支架更具稳定性,增强支架的强度。支座纵向偏移量表具体如表1 所示。

2.2 安装支座

在本项目施工过程中,安装支座是一个重要环节。在安装时要关注梁体的垂直度,避免产生上下偏位。另外,使支座与支撑垫石实现无缝连接。在安装模板之前,细致检查支座位置,检查支座是否平整以及支座的横纵向位置。值得注意的是,在本项目施工过程中,支座的安装也可以利用灌浆方式加以固定,使支座更加稳定。

表1 支座纵向偏移量

2.3 安装模板

在本项目安装模板之前,首先检查板面的光洁度以及是否凹凸变形,清除模板接口。其次,了解模板端部与底脚的连接状态,观察其是否存在缺陷。有时由于碰撞会产生变形问题,检查模板与振动器焊接也非常必要,如出现开裂问题,应通过有效措施及时处理,如整修、补焊等。

在底模板安装之前,了解支架预留拱度与底模板安装的调整位置。侧模安装需考虑吊装侧膜作业的实效性,调整侧模垂直度,可以借助压杆方式使模端与压杆相连接。在本项目内模安装时,首先分析模板结构,如果内膜属于拼装式结构则可以实施吊装的手段。在安装端模时注意底模与侧模的衔接,充分把控预埋件的安装情况,避免出现孔梁预埋件遗漏[1]。

2.4 钢筋施工

在本项目钢筋施工过程中,首先购买采购符合标准的钢筋,使其与设计图纸的施工质量相符。依据建筑设计图纸设计下料单,让供货商提供相应标准的钢筋。在具体施工中,选用恰当的梁体钢筋编号及适用的料尺长短,以此保障钢筋质量。可以利用弯曲机使钢筋成型,并依据实际需求使钢筋温度能够达到标准要求。

2.5 混凝土施工

了解浇筑混凝土的对称情况,严格控制顶面高程与保护层强度,这也是现浇梁混凝土施工的重要部分。为了提升桥梁的坚固性,需加强混凝土施工的强度,在混凝土中添加不同的外加剂,优化混凝土配合比。此外,可以利用输送泵实施连续浇筑,在具体浇筑过程中通过内膜顶混凝土浇筑孔,在孔内灌注底板混凝土,从而更好地避免出现过厚的底板混凝土;同时在浇筑过程中要实施振捣措施。

2.6 预应力施工

在本项目预应力施工过程中可以利用张拉工艺的作业流程。在高速铁路连续梁施工中,预应力张拉施工是非常重要的环节。要严格依据相应要求,同时技术人员要合理控制钢束伸长量与张拉力。

在下料工作结束之后编束埋深钢绞线,确保钢绞线的松紧度。在安装预应力钢绞线之前,确保梁体混凝土的强度达到标准要求。现浇预应力施工需要经历以下三个阶段:预张拉、初张拉、终张拉。

在本项目实施张拉之前,首先将管道中的积水、杂物清除干净,当混凝土强度达到50%强度后松开模板,确保梁体压缩不会出现太大的变化。鉴于此,在本项目预应力施工过程中,要遵循恰当的张拉顺序,使张拉力与标准需求相符。为满足桥规规定,本预制梁场采用真空辅助压浆工艺,使用转速不低于1000min的高速搅拌机和专业预应力孔道压浆材料。此项质量控制措施极大提高预应力孔道的密实度,降低压浆材料的渗水率,有效保证连续梁预应力的施工质量。通过和专业人员针对预制梁板预应力损失监测的前期结果显示,本梁场对预应力损失做到极好的控制。

2.7 施工控制技术

(1)能够通过直接方式进行测试的参数主要为:箱梁截面的实际大小、实际施工量、挂篮挠度等方面的内容,在开展具体施工前需开展仔细测试工作,通过测试获取与实际工程相符合的结构参数,再针对其参数开展数据分析与修正,以此获得最佳的设计数据。

(2)结合本项目施工过程中的结构行为变化实施参数识别,如果现场测试的参数难以通过仪器直接测量,则借助具体的结构行为变化,比如梁段标高变化量来识别参数。

(3)预测与控制要分析结构线型及内力变化识别参数,结合参数分析未来施工梁段可能会应用的相应参数,形成更加准确完善的观测系统,了解反馈控制分析系统及结构系统,更好地控制与预测结构行为。

2.8 施工监测

不同工况下的挠度可以借助精密水准仪实时测量,并对比理论值,悬臂浇筑梁段的前面一部分底面可以成为主梁标高控制测点,在该断面上也可继续分布三个点,使其位置处于断面中心处、前端顶面两侧及据箱梁前沿10cm 处,在达到强度之前将该测点分布于挂蓝模板位置。

另外,在外部要预埋测点标志与挂篮临时测点的距离。等到硅达到应有的程度标准之后,可使测量转移至梁顶测点,确定立模标高测点。主梁轴线偏位的测点以断面中心测点为标准。

3 20m 箱梁锚整板张拉破坏事故处理案例

共预制了20m 小箱梁7 片:1-1、1-2、1-3、2-1、2-2、3-2、4-2。

3.1 1-3、1-1 小箱梁处理方案

(1)将1-3 小箱梁N1 左、N1 右、N2 左、N2 右、N3 右、N4 右钢束、1-1 小箱梁N1 左、N1 右、N2 左、N2 右、N3 左、N4 左钢束按照设计压浆(C50),同时现场制作抗压(折)试压件一组(40mm×40mm×160mm),测试7d、28d 抗压(折)试验数据。

(2)项目部已经现场制作一组改性环氧树脂(A 胶∶B 胶=3∶1试件),第三天的抗压强度为80MPa。

(3)在以上管道压浆7d 后规范松张。松张后派专人剔除锚垫板损坏处,直至能安装锚垫板为止(破除位置距N4 钢束0.1m),在锚垫板后面(四个方向,纵向)增加8 根φ12 螺纹钢,横向(四个方向,采用焊接形成箍筋,将锚杯固定牢固)增加φ12 螺纹钢,间距10cm,焊接于纵向钢筋上。

(4)锚垫板及加固钢筋安装完成后采用改性环氧树脂加入适量中粗砂、瓜米石,制成环氧树脂混凝土进行填筑和修复。待环氧树脂完成48h 后进行钢绞线张拉工作。

(5)张拉前更换原钢绞线,重新插入新钢绞线。未损坏的一端采用10mm 钢板(13cm×13cm)将环氧树脂调制成膏状,紧贴于锚杯正面,预留钢绞线孔,然后进行张拉,可避免因锚杯后面加强不足造成锚杯后面混凝土及锚杯损。

(6)准备工作完成后按设计要求进行张拉,N3、N4 张拉控制应力为1302MPa,计算拉力应为54.8kN,共分三次张拉(10%、50%、100%)并测量每次实际伸长值,比较设计理论伸长值,将该差值控制在±6%范围内。张拉完成后在12h 内完成压浆。同时,现场制作抗压(折)试压件一组(40mm×40mm×160mm),测试28d 抗压(折)试验数据。

(7)压浆28d 龄期到后进行抗压(折)试验,符合设计要求后将小箱梁运至存梁区,并进行可靠支垫。

3.2 已经完成浇筑的5 片箱梁张拉、压浆方案

(1)对1-2、2-1、2-2、3-2、4-2 小箱梁同条件混凝土试件进行抗压强度试验,且进行每片箱梁现场回弹,两个指标同时满足混凝土强度100%后开始张拉。

(2)张拉前,在锚垫板处采用10mm 钢板(13m×13cm)将环氧树脂调制成膏状,紧贴于锚垫板正面,预留钢绞线孔,然后进行张拉,以避免锚垫板后面混凝土及锚垫板损坏。

(3)张拉完成后12h 内完成压浆。同时现场制作抗压(折)试压件一组(40mm×40mm×160mm)测试28d 抗压(折)试验数据。

(4)张拉数据严格按照图纸,N1→N4→N3→N2 进行对称张拉。

4 结语

近几年来,我国高速铁路得到飞速发展.高速铁路预应力混凝土连续梁施工技术具有极强的复杂性,在施工时要了解多种因素对施工的影响,尤其关注混凝土模板预应力钢筋施工环节的质量,从而保证施工整体质量。