深埋隧洞超前应力释放爆破方式优化研究

董鹏 刘福生

摘 要:岩爆已成为岩石地下工程和岩石力学领域的难题,对围岩进行超前处理,能够改善围岩内部应力,降低岩爆发生的频率和等级。通过对引汉济渭工程秦岭隧洞岩爆段进行超前应力释放爆破研究,采用掌子面周边布孔与中部布孔两种爆破方式,通过微震监测系统测定能量释放量,对比两种爆破方式对围岩内部应力的降低程度。结果表明:采用超前应力释放爆破对围岩内部应力进行释放是行之有效的,能够降低岩爆带来的安全风险;爆破孔位布置、孔深、孔径、炸药选择、装药方式、装药量等应根据围岩情况进行实时调整,采用掌子面周边位置布孔实施超前应力释放爆破效果优于在掌子面中部布孔实施超前应力释放爆破。

关键词:深埋隧洞;岩爆;超前应力释放;爆破施工;布孔方式;能量释放比;秦岭隧洞;引汉济渭工程

中图分类号:TV672.1 文献标志码:A

doi:10.3969/j.issn.1000-1379.2021.04.021

引用格式:董鹏,刘福生.深埋隧洞超前应力释放爆破方式优化研究[J].人民黄河,2021,43(4):117-121.

Abstracts: Rockburst is the worldwide problem in the field of rock underground engineering and rock mechanics. The advanced treatment of surrounding rock can improve the internal stress of surrounding rock and reduce the frequency and grade of rock burst. The study of advanced stress relief blasting was carried out in rock burst section of Qinling tunnel of Hanjiang-to-Weihe River Water Diversion Project. Two kinds of blasting methods were adopted, namely the hole arrangement around the tunnel face and the hole arrangement in the center of the tunnel face. The energy release was measured by microseismic monitoring system. The degree of stress reduction in surrounding rock by two blasting methods was compared. The results show that it is effective to release the internal stress of surrounding rock by advanced stress release blasting and can reduce the safety risk of rock burst. The selection of blasting parameters (hole layout, hole depth, hole diameter, explosive selection, filling mode, filling quantity, etc) should be adjusted in real time according to the surrounding rock. The effect of advanced stress release blasting with holes around the tunnel face is better than that with holes in the center of the tunnel face. And that can provide reference for the construction of similar rock burst tunnel section.

Key words: deep-buried tunnel; rock burst; advanced stress release; blasting; holes layout; energy release ratio; Qinling tunnel; Hanjiang-to-Weihe River Water Diversion Project

強烈、极强烈岩爆对深埋隧洞施工人员及设备安全将造成极大威胁,甚至造成灾难性后果。锦屏二级水电站施工排水洞发生的极强岩爆,爆坑深度达9 m,爆方总量近千方,导致正作业的TBM设备被埋,7名工人遇难,严重影响了工程进度[1]。岩爆产生的机理复杂,预测预警十分困难,目前仍被认为是岩石地下工程和岩石力学领域的世界性难题。学者普遍认为,岩爆是深埋地下工程在施工过程中常见的一种动力破坏现象,当岩体中聚积的高弹性应变能大于岩石破坏所消耗的能量时,破坏了岩体结构的平衡,多余的能量导致岩石爆裂,使岩石碎片从岩体中剥离、崩出[2-4]。从控制岩爆的理念来看,提高释放能量水平和围岩抗冲击能力是降低岩爆发生规模与频率的两种重要途径[5-6]。应力释放爆破在岩爆高风险洞段,通过向掌子面前方钻孔,放入爆破材料实施爆破,使未开挖洞段岩石松动,主动调整其内部应力,降低围岩破坏时的能量水平,进而降低岩爆的发生规模与频率[7-8]。

1957年应力释放爆破研究的相关报道和应用成果显示其具有良好的效果,应力释放爆破可以在数量和激烈程度方面有效地控制岩爆。1972年Wilson Blake将应力释放爆破技术应用于北美的一些深埋地下工程实践中。1983年Fairhurst发表了有关应力解除爆破的有关研究和应用成果,肯定了应力释放爆破在控制岩爆方面的显著作用。1984年Hill和Ortlepp等先后肯定了应力释放爆破的作用。2015年张春生等提出了锦屏二级工程构造型岩爆的防治和控制方案,明确了洞内应力释放爆破作业流程,取得了明显的防控效果[9],认为应力释放爆破的具体作用机理目前尚不清楚,与开挖过程的爆破损伤具有原理上的一致性[10]。

陕西省引汉济渭工程秦岭隧洞埋深大、围岩强度高、地应力高,现场岩爆频发。笔者针对超前应力释放爆破的方式开展深入研究,通过微震实时监测手段对在掌子面中部布孔和在掌子面周边布孔这两种方式爆破后的围岩应力释放效果进行监测[11],对采集到的数据进行整理、对比分析,以进一步优化布孔方式。

1 工程概况

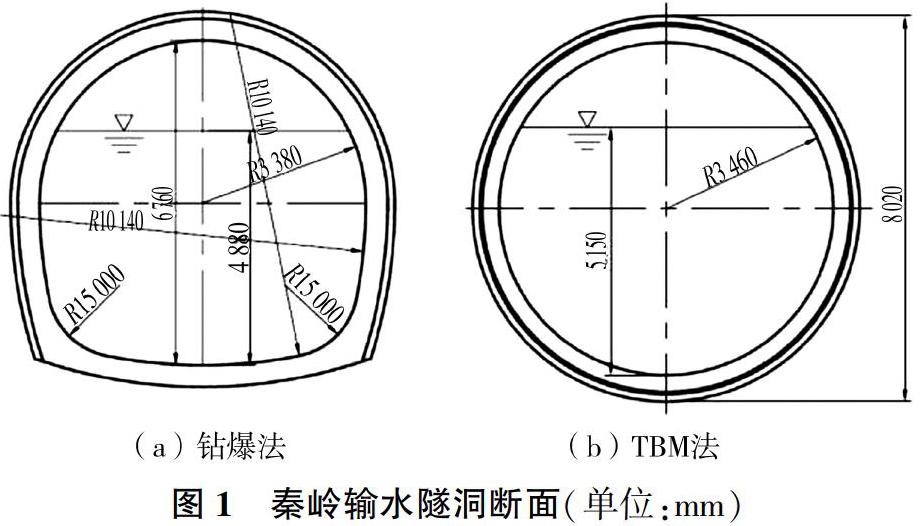

陕西省引汉济渭工程秦岭隧洞是将汉江流域调出水量自流送入渭河流域关中地区而修建的长距离、大埋深、明流无压隧洞。隧洞全长81.779 km,设计流量70 m3/s,平均坡降1/2 500,采用钻爆法和TBM法施工,钻爆法洞段断面为马蹄形,净宽6.76 m,净高6.76 m,见图1(a);TBM法施工则采用圆形断面,断面直径为8.02 m,见图1(b)。

岭南TBM施工段为引汉济渭工程秦岭隧洞TBM法施工标段中的反坡施工标段,由3#支洞进入主洞下游1 942 m开始,标段全长18 275 m,由TBM辅助洞室(长765 m)和TBM掘进施工段(长17 510 m)组成。其中TBM掘進段分为第一掘进段9 880 m和第二掘进段7 630 m,两掘进段中设置TBM检修洞便于中间检修,由4#支洞进入主洞开挖形成。具体段落划分如图2所示。

工程位于秦岭岭脊高中山区及岭南中低山区,地形起伏大,高程范围1 050~2 420 m,洞室最大埋深为2 012 m。工程范围内主要涉及地层为下元古界长角坝岩群黑龙潭岩组石英岩、印支期花岗岩、华力西期闪长岩以及断层碎裂岩、糜棱岩[12]。

据统计,秦岭隧洞发生的强烈岩爆占比约10%,中等岩爆占比约32%,轻微岩爆占比约58%。破裂性质以张性、张剪性破坏为主,少量剪切破坏,岩爆坑深度为0.4~0.8 m,最大岩爆坑深度为3.4 m。

2 超前应力释放爆破方案研究

超前应力释放爆破是人为释放围岩应力、降低岩爆发生规模和频率的方法。在可能发生岩爆的洞段内,通过掌子面的多个钻孔预裂爆破,在掌子面内前方一定深度的地方形成一个破碎带,提前释放围岩应力,从而降低可能发生的岩爆强度和影响范围,即使在具有足够大的高应力区内产生突发性的较大岩爆,也会因破碎带的缓冲效应而使其危害程度大为降低,从而保证施工人员的安全。这种人工释放应力的方法还可能产生增大掌子面破碎带宽度的效应,以及把高应力峰值从掌子面移动到实体岩石的效应。

本文采用掌子面周边布孔与中部布孔两种爆破方式,通过微震监测系统测定能量释放量,对比两种爆破方式下围岩内部能量的释放量,进而优选适宜的爆破方式。

2.1 掌子面周边布孔爆破

根据不同的岩爆等级,采用不同的布孔、装药、爆破等方式进行有针对性的处理。

(1)轻微岩爆。轻微岩爆段理论上不需要实施应力提前释放,若有应力集中位置,在相应部位实施应力释放爆破。采用多臂钻钻孔,孔数随机/循环,孔间距根据应力集中范围调整,孔径89 mm,孔深5.0 m,孔位与周边孔保持一致,仰角15°。应力释放爆破孔前3 m按Ⅱ类围岩开挖施工技术交底周边眼装药参数进行施工,后2 m使用直径32 mm乳化炸药间隔装药(总装药量控制在600~800 g)。孔口采用黏土、砂子、水按适当比例调配而成的炮泥封堵,封堵长度不小于50 cm,封堵密实。

应力释放爆破孔安装毫秒雷管MS11,应力释放爆破与周边眼同时起爆,爆破孔布设参数如图3(a)所示,装药示意见图4(a)。

(2)中等岩爆。中等岩爆段实施应力提前释放,按照应力释放爆破参数要求放样出相应孔位,采用多臂钻台车钻孔,拱部120°范围内布设不少于9个孔/循环,孔距90 cm,孔径89 mm,孔深5.0 m,孔位与周边孔保持一致,仰角20°。隧洞中心线上的应力释放孔孔距1.0 m,孔径89 mm,孔深5.0 m,孔向俯角3°~5°,孔内使用凿岩台车钻杆注水不装药。应力释放孔前3 m按Ⅱ类围岩开挖施工技术交底周边眼装药参数进行施工,后2 m使用直径32 mm乳化炸药间隔装药(总装药量控制在0.8~1.0 kg)。孔口采用黏土、砂子、水按适当比例调配而成的炮泥封堵,封堵长度不小于50 cm,封堵密实。

应力释放爆破孔安装毫秒雷管MS11,应力释放爆破与周边眼同时起爆,爆破孔布设参数见图3(b),装药示意见图4(b)。

(3)强烈岩爆。强烈岩爆段实施应力提前释放,按照应力释放爆破参数要求放样出相应孔位,采用多臂钻台车钻孔,拱部180°范围内布设不少于13个孔/循环,孔距90 cm,孔径89 mm,孔深8.0 m,孔位与周边孔保持一致,仰角30°。隧洞中心线上的应力释放孔孔距1.0 m,孔径89 mm,孔深8.0 m,孔向俯角3°~5°,孔内使用凿岩台车钻杆注水不装药。释放爆破孔前3 m按Ⅱ类围岩开挖施工技术交底周边眼装药参数进行施工,后2 m使用直径32 mm乳化炸药间隔装药(总装药量控制在1.2~1.4 kg)。孔口采用黏土、砂子、水按适当比例调配而成的炮泥封堵,封堵长度不小于50 cm,封堵密实。

强烈岩爆段应力释放爆破为单独一个工序,单孔采用毫秒雷管MS11进行起爆,爆破完成后,经检查确认无误后进行下一道工序施工。具体应力释放爆破孔布设参数见图3(c),装药示意见图4(c)。

2.2 掌子面中部布孔爆破

为了提高准确性,在孔径和孔深等参数与掌子面周边布孔作业参数不变的前提下,采用控制变量法进行多方案试验研究,控制变量法试验参数见表1,爆破孔布设参数见图5。以方案1为基准,可以看出:方案2与方案1采用不同孔数,方案3与方案1采用不同药量,方案4与方案1采用不同起爆方式,方案5与方案1采用不同药卷直径,方案6与方案1采用不同孔数、不同药量。

3 超前应力释放爆破效果分析

岩体受爆破扰动后,应力重新分配和调整,岩体内积蓄的弹性能会在应力集中位置以微震的形式予以释放,由于岩体内的应力值无法通过微震监测系统直接获得,因此选择爆破后某个时间段内微震释放的累积能量来间接反映,作为应力释放爆破效果的参考指标。

3.1 掌子面周边布孔爆破

选取秦岭隧洞TBM施工段岭南工程某岩爆段实施应力释放爆破,拱部180°范围内钻出13个应力释放爆破孔,孔径89 mm,孔深5.0 m,孔间距90 cm,仰角15°,单孔装药量800 g。

通过分析爆破前后微震监测结果可知,应力释放爆破到开挖爆破之间,共采集到38个有效微震事件,其中包含若干次岩爆,共释放能量为74 423 J;开挖爆破后13.5 h,共采集到65个有效微震事件,其中包括多次岩爆,共释放能量为452 574 J;应力释放爆破所释放能量与开挖爆破释放能量比为1∶6.08。

3.2 掌子面中部布孔爆破

应力释放爆破与施钻爆破分开进行,根据现场反馈,应力释放爆破后1 h左右开始施钻,考虑到施钻过程会对岩体产生一定的扰动,施钻过程的能量释放难以界定是否为应力释放爆破的结果,因此将统计时间确定为1 h,即以每次应力释放爆破后1 h内的能量释放量判定应力释放爆破的效果,为便于对比分析,施钻爆破后的能量释放量统计时间也为1 h,见表2。

能量释放比ζ是评价应力释放爆破效果的重要指标,定义为应力爆破释放能量E1与施钻爆破释放能量E2之比。

通过分析钻爆接应洞上游试验数据,可以看出:在7次应力释放爆破中,有3次释放能量为0 J,对应的施钻爆破释放能量为7万~13万J;1次应力释放爆破释放能量为1 J,对应的施钻爆破释放180 J,能量释放比为1∶180;1次应力释放爆破与施钻爆破释放能量相当,均为350 J左右,能量释放比约1∶1;1次应力释放爆破释放能量为65.7万J,对应的施钻爆破释放能量为95.1万J,能量释放比约1∶1.5;1次应力释放爆破释放能量为15.3万J,对应的施钻爆破释放能量为3.98万J,能量释放比约1∶0.26。

下游掌子面同样使用控制变量法进行应力释放爆破试验,微震监测数据统计见表3。

通过分析下游钻爆接应洞试验数据,可以看出:在5次应力释放爆破中,有2次应力释放能量为0,对应施钻爆破释放能量为13.9万J和3.2万J;1次应力释放爆破释放能量为53 J,对应施钻爆破释放能量为5.36万J,能量释放比为1∶1 011;1次应力释放爆破释放能量为98 J,对应施钻爆破释放能量为1 030 J,能量释放比为1∶10.5;1次应力释放爆破释放能量为593 J,对应施钻爆破释放能量为1.46万J,能量释放比约1∶24.6。

3.3 效果分析评价

通过分析对比可知,采用在掌子面中部布孔,在上游工作面进行超前应力释放爆破,受岩体结构影响,释放能量的离散度比较大,其中58%的工作面效果不明显,42%的工作面有一定效果;在下游工作面进行超前应力释放爆破,60%的工作面释放能量效果不明显,40%的工作面有一定效果,但能量释放比偏低。而采用在掌子面周边布孔的方式,其应力释放爆破释放能量与开挖响炮后释放能量之比为1∶6.08,且效果较为稳定。

同时,隧洞岩爆发生部位主要集中在拱部180°范围内,从现场观测结合微震监测数据综合来看,周边位置实施应力释放爆破效果优于掌子面中部应力释放爆破效果。

4 结 语

由陕西省引汉济渭工程秦岭隧洞岭南TBM施工岩爆段超前应力释放爆破方式的实际实施情况、能量释放比数据以及现场目测的情况可知,只要爆破方式选择得当,在岩爆条件下,采用超前应力释放爆破的方式对围岩内部应力进行释放是行之有效的。在岩爆条件下,采用掌子面周边位置布孔实施超前应力释放爆破效果优于在掌子面中部布孔实施超前应力释放爆破。同时,通过此次对超前应力释放爆破方式的对比研究可以看出:

(1)岩体本身的非均匀性和结构的复杂性导致爆破前后所释放的能量相差较大,具有一定的随机性。即使同为岩爆风险较小的洞段,相同爆破参数的条件下,所释放的能量也可能相差数十倍甚至数百倍。

(2)从该工程实施结果来看,爆破参数如孔位、孔深、孔径、炸药、装药方式、装药量等的选取总体是合理的,但对于爆破参数的选取,要根据围岩情况进行实时调整。

(3)超前应力释放爆破孔一般应与常规钻爆法施工爆破孔共同施工,最好一孔两用,注意将超前应力释放爆破孔加深至需要的深度,这样有利于控制开挖效果。

在超前应力释放爆破方式的研究过程中仍存在一些问题:一是作业效率问题,此次研究的孔深不大,可以对孔深加大后的应力释放效果进行更深入的研究;二是现场影响因素众多,采用微震监测对释放能量进行采集,存在一定的偏差和人为辨识错误,需要进一步研究更为有效的方式。

参考文献:

[1] 钱七虎.地下工程建设安全面临的挑战与对策[J].岩石力学与工程学报,2012,31(10):1945-1956.

[2] 吴世勇,周济芳,杜成波.基于爆破卸压地应力快速释放的强岩爆防治方法与效果评价研究[J].工程科学与技术,2018,50(4):22-29.

[3] 耿鹏宇,张滕飞,易磊,等.溢洪道安山玢岩基面保护层一次爆破开挖技术[J].人民黄河,2020,42(8):150-153,168.

[4] 唐贵强.秦岭隧洞岩爆应力解除爆破及支护参数优化[J].人民黄河,2019,41(2):130-134.

[5] 宁光忠,胡泉光,闫肖.N-J水电站岩爆区应力释放孔预裂控制的爆破分析[J].山东大学学报(工学版),2017,47(2):41-46.

[6] 侯永和,胡威東,陈寿根.超前爆破应力解除法及其应用[J].东北水利水电,2003,26(11):17-20,71.

[7] 李俊平,叶浩然,侯先芹.高应力下硬岩巷道掘进端面钻孔爆破卸压动态模拟[J].安全与环境学报,2018(3):962-967.

[8] 王新,李彦雄.引汉济渭输水隧洞岩爆处置研究[J].陕西水利,2017(5):123-125,128.

[9] 张春生,刘宁,褚卫江,等.锦屏二级深埋隧洞构造型岩爆诱发机制[J].岩石力学与工程学报,2015,34(11):2242-2250.

[10] 张春生,侯靖,褚卫江,等.深埋隧洞岩石力学问题与实践[M].北京:中国水利水电出版社,2016:383-384.

[11] 刘福生,唐烈先,任喜平,等.TBM开挖隧洞微震监测系统构建及方案优化[J].人民黄河,2019,41(2):126-129.

[12] 杜小洲.引汉济渭秦岭输水隧洞关键技术问题及其研究进展[J].人民黄河,2020,42(11):138-142.

【责任编辑 张华岩】