防止缸盖水道内腔卡滞铝屑的控制方法

莫湘芸 竭尽超

摘 要:发动机气缸盖清洁度控制是目前国内外汽车制造企业面临的一大生产难题,缸盖水道内腔卡滞铝屑不仅会导致发动机散热性能变差,而且会给发动机质量带来严重的影响。本文主要论述防止缸盖水道内腔卡滞铝屑的相关控制方法,并提供实例作为参考。

关键词:气缸盖 铝屑 清洁度 发动机质量

1 前言

气缸盖作为发动机总成中的关键部件之一,其加工精度与清洁度将直接影响到发动机的质量与使用性能。由于发动机气缸盖结构复杂,使得其加工过程中的清洁度控制尤为困难,清洁度较差的缸盖送至装配线装配,将会导致装配气门泄漏、长缸体试漏不合格等问题频繁发生,这不仅会严重影响到装配生产线的FTQ,而且发动机的质量与使用性能也被大打折扣。

为此,本文根据生产实际问题,就缸盖清洁度控制中的“缸盖水道内腔卡滞铝屑”问题,提出一些较为有效控制方法。

2 问题现状介绍

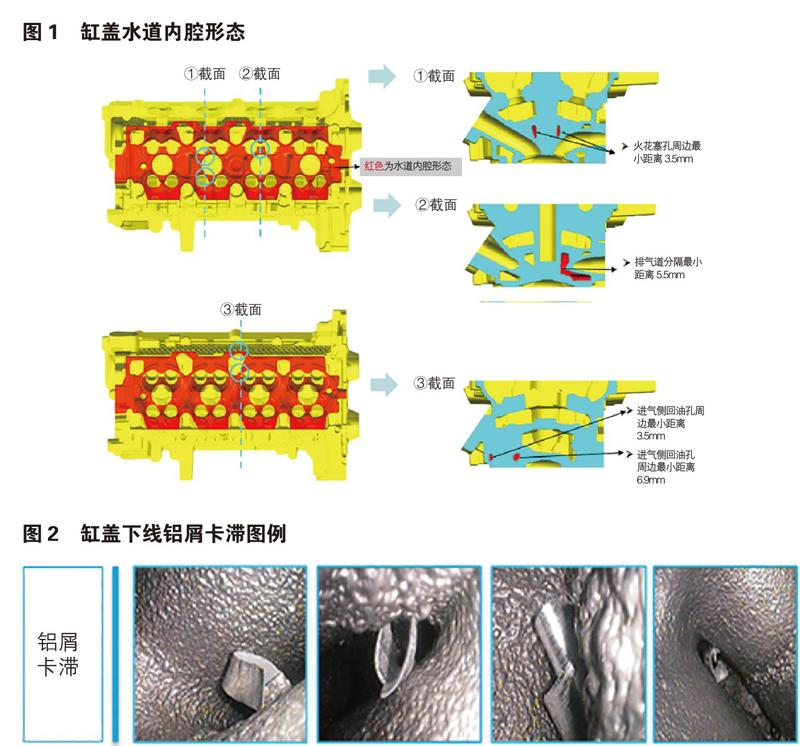

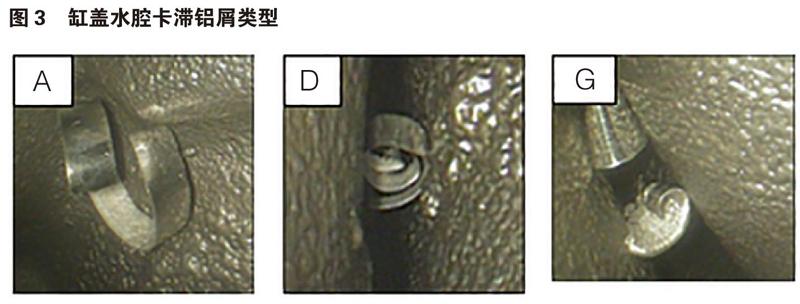

本司某类在产铝合金缸盖水道内腔(以下简称为“水腔”)为铸造形成,多处水腔截面极窄(如图1所示),加工过程中掉入水腔的铝屑易附着在其腔道中,较大颗粒的铝屑甚至卡滞于其狭小的腔道内无法被排出(如图2所示);水腔卡滞铝屑的缸盖被装配在发动机上,将导致发动机的散热性能较差,影响发动机质量与使用性能。

根据统计,在设备正常运行状态下,用内窥镜在缸盖下线工位检查1000台缸盖卡滞铝屑情况,发现平均每100台缸盖中有3~5台缸盖卡滞铝屑,卡滞铝屑占比为3%~5%。收集50台卡滞有铝屑的缸盖,用内窥镜观察卡滞铝屑的形态,得出如图3所示的三种占比较大的铝屑类型;其中,卡滞A类铝屑缸盖占比为65%,D类15%,G类13%。

3 措施实施案例

从人、机、料、法、环五个方面系统分析造成缸盖水腔卡滞铝屑的原因,由于缸盖加工为机床自动加工,其卡滞铝屑与人、机、环3个方面的影响因素无关,可排除。确认的影响因素如下:

①料:从物料方面分析。缸盖水腔为铸造形成,多处腔面极窄,易卡滞铝屑;

②法:从加工工艺方面分析。刀具断屑能力问题,部分加工铝屑易卡滞在水腔中;清洗机清洗能力问题,清洗机无法将卡滞铝屑清洗出来。

通过以上分析,确定以下两种改善方向:

①减少进入缸盖水腔的铝屑数量;

②优化刀具的断屑能力,增大水腔铝屑能够被清洗排出的概率。

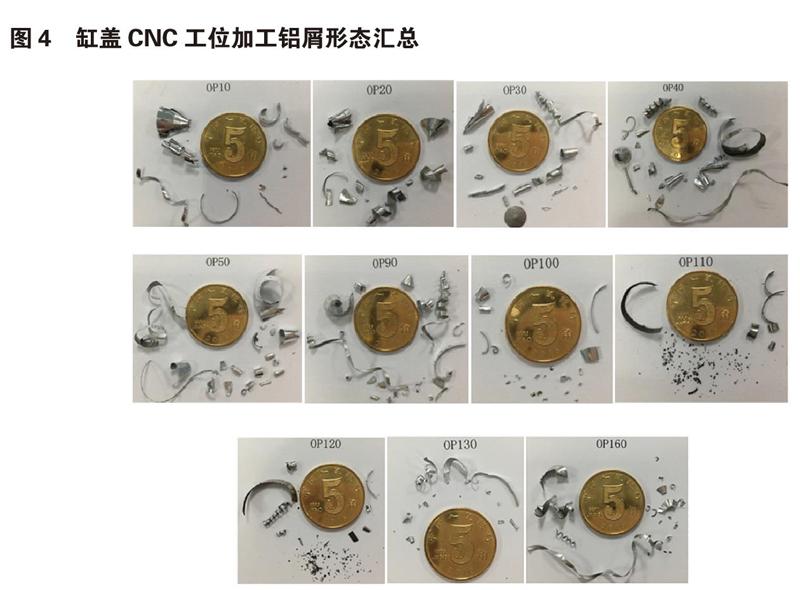

基于以上分析,需确认卡滞铝屑的来源,并汇总生产线各工位的加工铝屑形态,结果如图4所示:

通过比较分析可确认卡滞的铝屑主要来源于粗加工的OP10~OP50工位,进一步分析卡滞铝屑的对应加工刀具,发现卡滞占比最多的G类铝屑主要来源OP10-T21228(钻丝堵孔)、OP30-T21104(铣凸轮轴大头孔)加工产生的铝屑。

结合加工工艺与机床工装结构,为减少进入缸盖水腔的铝屑数量,采取以下措施:

为防止缸盖在OP30加工时大量铝屑从缸盖顶面水堵孔进入水腔,建议在该工位增加水堵孔封堵装置(如图5所示;注:该封堵装置已通过专利申请)。当工件进入机床定位准确后,封堵装置随夹爪夹紧动作运动,封堵缸盖顶面水堵孔,防止加工过程中铝屑从顶面水堵孔进入水腔;当工件加工完成后,封堵装置随夹爪松开动作运动,抽离缸盖顶面水堵孔,此时工件加工完成。

为增大清洗机能够将水腔铝屑清洗排出的概率,采取以下措施:

优化OP10-T21228(钻丝堵孔)刀具的断屑能力,将当前产生的大颗粒铝屑优化成小颗粒铝屑(如图6所示),增大铝屑被排出的概率。

①优化OP30-T21104刀具的断屑能力,将当前产生的大颗粒铝屑优化成小颗粒铝屑(如图7所示),增大铝屑被排出的概率。

以上措施的实施使缸盖清洁度得到了明顯的优化,完成粗加工的缸盖清洁度可提升30%左右(即完成粗加工缸盖水腔的铝屑重量减少30%左右),有效降低了后续清洗机的清洗压力;下线工位缸盖水腔卡滞铝屑占比由之前的3%~5%降低至1%~3%,可有效减少因水腔卡滞铝屑造成的售后问题发生概率。

4 结束语

缸盖清洁度作为一个体现缸盖整线加工过程的综合反映参数,其控制的有效性将直接体现在产品质量中。本文所论述的缸盖水腔卡滞铝屑问题,仅为清洁度控制评估的指标之一,所采取的控制措施成本较低、效果明显,对其他类似的箱体类零件加工清洁度控制具有一定的参考意义。

参考文献:

[1]熊庆迟,滕传勇,何慧. 发动机缸盖加工关键工艺研究[J].汽车技术,2017(16).