叶顶间隙对诱导轮内部流动特性的影响

宿 科,宋文武,石建伟,周月,邓 强

(1.西华大学流体及动力机械教育部重点实验室,成都610039;2.西华大学能源与动力工程学院,成都610039)

0 引 言

高速离心泵扬程高、转速大,广泛应用于化工及航天方面。对于高速离心泵而言,空化是一种难以避免但可抑制的现象。加装前置诱导轮是目前普遍使用的一种抑制空化的有效举措,诱导轮产生的扬程能够减小泵的汽蚀余量,提高泵的抗空化性能。诱导轮的设计对其自身以及泵的性能有着极大的影响,对此许多学者进行了大量的研究。

李仁年等[1]基于均相流假设,采用IDM 空化模型与RNGkε湍流模型研究了诱导轮偏转角对离心泵叶轮空化性能的影响,发现偏转角为10o时气泡发展速度较慢,偏转角为5o时泵综合水力性能最优。卢金玲等[2,3]研究了诱导轮相对叶轮的三种不同时序位置下离心泵内部流动情况,发现合理的时序位置可以改善离心泵的空化性能。Choi等[4]通过在较大安放角诱导轮进口管壁加工J型槽进行实验研究,发现J型槽可以抑制在低流速下旋转空话的不稳定性。康亚卓等[5]采用基于旋转曲率修正的湍流模型对诱导轮空化特性进行了数值预测,并与实验结果进行对比,发现回流涡空化旋转方向与诱导轮旋转方向一致,轮缘间隙处压力脉动受叶片旋转影响较大。程效锐[6]等基于数值计算和试验研究了诱导轮进口轮毂比对空化性能的影响规律,发现在适当范围内降低诱导轮进口轮毂比,可以减弱在叶片吸力面产生脱流,减小低压分布区域的面积,以提到泵抗空化性能。郭晓梅等[7]通过研究四种不同诱导轮全流道空化,发现诱导轮汽蚀的严重性与离心叶轮的汽蚀严重性并非成正比。杨敬江等[8]研究了出口环量分布规律对诱导轮性能的影响,发现环量二次递增型诱导轮有利于提高离心泵的抗气蚀性能。胡帅[9]通过数值模拟研究前置诱导轮对高速离心泵空化及压力脉动影响,发现叶轮完全空化时,高速泵的出口压力脉动对空化的改变最为敏感,前置诱导轮的高速离心泵稳定性明显优于无诱导轮的高速离心泵。李帅[10]通过数值模拟研究了叶顶间隙对诱导轮内部流动和空化特的影响,并与实验对比发现小流量工况和小叶顶间隙时,诱导轮内部空化程度最高。王培[11]研究了叶顶间隙对诱导轮内部气液两相流动及性能的影响,发现随着进口含气率的增加,叶顶间隙对气相分布影响逐渐增大。

尽管许多学者从多方面对诱导轮进行了研究,但针对叶顶间隙对诱导轮性能影响仍不够全面。基于前人的研究,本文采用数值模拟的方法,研究叶顶间隙对诱导轮内部流动及非定常特性的影响。

1 几何模型与网格划分

1.1 几何模型

本文所用高速离心泵设计参数为流量Q=25 m3/h,扬程H=130 m,转速n=8 000 r/min。利用UG 建立泵诱导轮、叶轮、蜗壳的几何模型,并在诱导轮上加工出大小为5、1.0、1.5 mm 的叶顶间隙。为保证流动稳定,适当延长泵进口与出口管段,延长长度为进出口直径的5倍,泵叶轮及诱导轮几何参数见表1。

表1 诱导轮与叶轮参数Tab.1 Inducer and impeller parameters

1.2 网格划分

利用ANSYS ICEM 对3 种不同诱导轮叶顶间隙模型进行网格划分,为了更为准确模拟间隙处流动情况,诱导轮及叶轮采用六面体结构性网格,并进行边界层网格加密。其余部件采用适应性强的四面体非结构网格,对蜗壳进口及隔舌等关键部位进行单独加密,计算域水体及网格见图1。选取间隙为1.0 mm模型在设计工况下进行网格无关性验证,网格无关性验证结果见表2。最终选择总网格数为3 007 181 个,其中诱导轮网格数为1 263 320 个,叶轮网格数为906 048 个,进水管网格数为123 465个,出水管网格数为116 512个,蜗壳网格数为597 936个。

图1 计算域水体及局部网格图Fig.1 Calculations of water domain and local grid

表2 网格无关性验证表Tab.2 Grid independence verification table

2 计算方法及条件设置

2.1 计算方法

控制方程选用不可压缩流体的瞬态方程以及时均N-S 方程,湍流模型选用SSTk-ω湍流模型,SSTk-ω湍流模型在BSL湍流模型进一步改进,考虑到湍流剪应力的传播,对涡黏性的定义进行了改进,使得SST 湍流模型有了更高的预测精度。

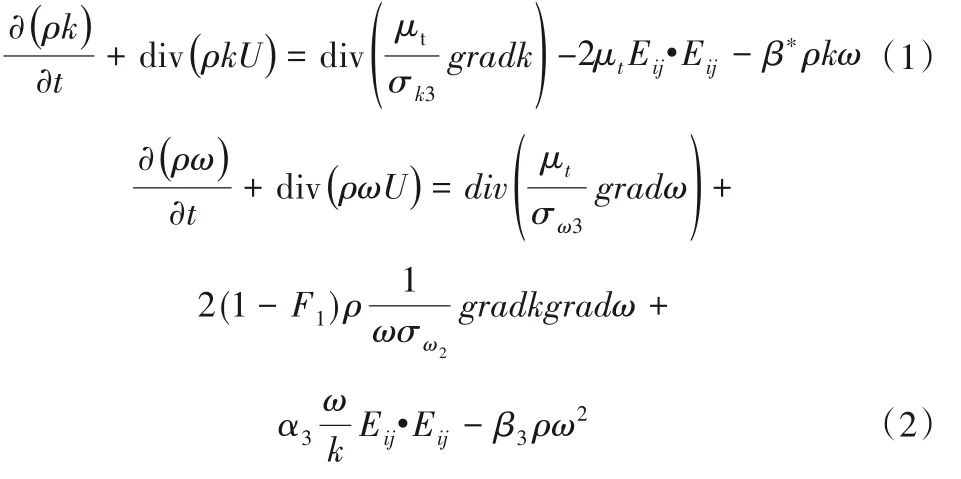

SSTk-ω模型的湍动能k和耗散率ω的输运方程可表示为:

中各系数根据Φ=F1Φkω+(1-F1)Φkε计算,即各系数为k-ω模型和修正k-ε模型相应系数的线性比例组合。方程封闭所需系数值为:

k-ω模型:α1=5/9;β1=3/40;σk1=2;σω1=2;β*=9/100。

k-ε模型:α2=0.44;β2=0.082 8;σk2=1;σω2=1/0.856;β*=9/100;Cμ=9/100。

同时,由于原始k-ω模型没有考虑湍流切应力的输运,为了避免对于涡黏性的预测值过大,使用以下公式对涡黏性计算公式进行限制:

式中:F2是类似F1的混合函数,用来修正F1在自由剪切流中的误差;S表示应变速度的不变量。

2.2 条件设置

2.2.1 边界条件

采用ANSYS CFX 对全流场进行数值计算,输送介质为25oC 清水,进口边界条件采用总压进口,出口为质量流量出口,壁面边界条件为无滑移边界条件,收敛精度取10-5。首先进行3种含不同叶顶间隙诱导轮的高速离心泵模型在4 个流量工况(0.6Qd、0.8Qd、1.0Qd、1.2Qd)下的定常计算,再以收敛后的定常结果作为初始条件进行非定常计算。非定常计算以叶轮每旋转3°为一个时间步长,单步时长1.041 7×10-4s,总时间为0.045 s,总共旋转6圈。

2.2.2 监测点设置

为分析叶顶间隙大小变化对诱导轮处压力脉动的影响,在诱导轮进出口处、诱导轮叶片及轮缘中部布置监测点,对压力脉动及径向力进行监测,监测点布置如图2所示。

图2 诱导轮监测点位置图Fig.2 Location map of inducer monitoring points

3 计算结果

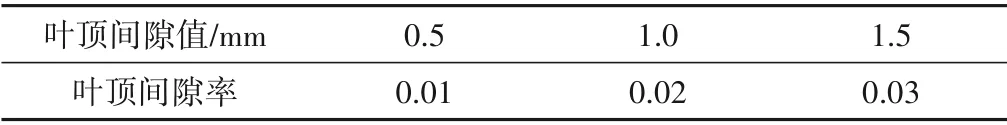

为方便计算结果拟合,本文引入无量纲系数叶顶间隙率γ[12,13],无量纲化结果见表3。

式中:δ为叶顶间隙大小,mm;Di为管道内径,mm。

表3 叶顶间隙无量纲结果表Tab.3 Dimensionless result table of tip clearance

3.1 定常结果

3.1.1 泵外特性

本次模拟总共计算了0.6Qd、0.8Qd、1.0Qd、1.2Qd4 种工况下的定常结果,通过后处理计算出各工况下的扬程和效率,结果如图3所示。

图3 泵外特性图Fig.3 Pump external characteristic diagram

从图3可知,适当改变叶顶间隙对泵整体的外特性影响很小,这是由于诱导轮并不是主要的能量转换部件。但外特性仅反映泵的综合性能,所以下文进一步分析诱导轮内部流动及其他特性。

3.1.2 诱导轮内流场

从图4可以看出,4 种流量工况下叶顶间隙率改变对诱导内部静压分布的总体规律影响不大,诱导轮内部压力分布均是从进口到出口,从轮毂到轮缘逐渐增大,但对叶片进口处的低压区影响较大。随着进口流量增大,进口低压区中心位置静压值总体呈现随流量增大而持续增大的规律,且在γ=0.01 与γ=0.02 时静压值由负压变为正压。在设计工况及小流量工况下,诱导轮叶片进口处负压区域随着间隙率增大而减小直至消失,这是随着间隙增大,间隙处压差变小,壁面射流效应[14,15]减弱,进而使叶片进口处负压情况得到改善,诱导轮的空化性能随之得到提升。

3.2 非定常结果

诱导轮进口回流随着进口流量的减小而增大,而叶顶间隙的大小对回流有着直接的影响,0.6Qd流量工况下回流较为明显,因此本文主要分析0.6Qd流量下的压力脉动等非定常特性。

3.2.1 压力脉动

引入压力脉动系数对压力脉动进行分析。公式如下:

式中:P为监测点瞬时静压,Pa;Pavg为监测点平均静压,Pa;ρ为流体介质密度,kg/m3;U为流体圆周方向速度,m/s。

图4 不同间隙率下诱导轮轴向截面压力云图Fig.4 Pressure cloud diagram of the axial section of the induction wheel at different clearance rates

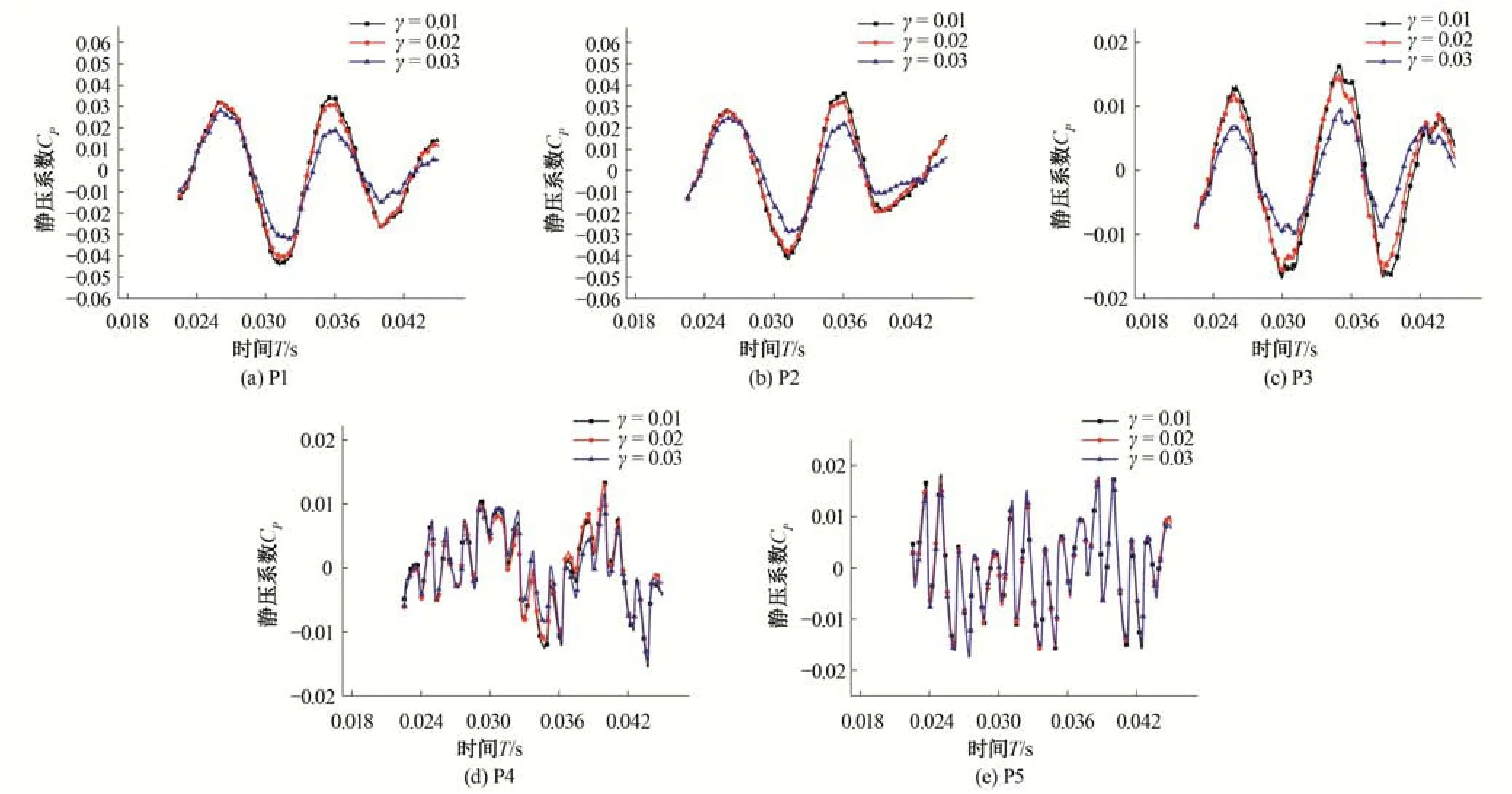

不同间隙率下各监测点压力脉动时域图如图5所示,诱导轮内部的压力脉动显得不太稳定,这是由于0.6Qd时诱导轮处存在大量回流,湍流的随机性造成了诱导轮处压力脉动的不稳定。回流主要集中在诱导轮叶片进口处,所以叶片进口处截面上的监测点P1、P2、P3的压力脉动相比诱导轮中部的P4点和后部的P5 点更为不稳定。但可以看出,随着轮缘间隙率的增大,诱导轮叶片进口部位的压力脉动强烈程度明显降低。

图5 0.6Qd不同间隙率下监测点压力脉动时域图Fig.5 Time domain diagram of pressure pulsation at monitoring points under 0.6Qd with different clearance rates

旋转频率fn(转频)与叶片通过频率fBPF(叶频)计算公式分别为:

式中:n为转速,r/min;Z为叶片数。

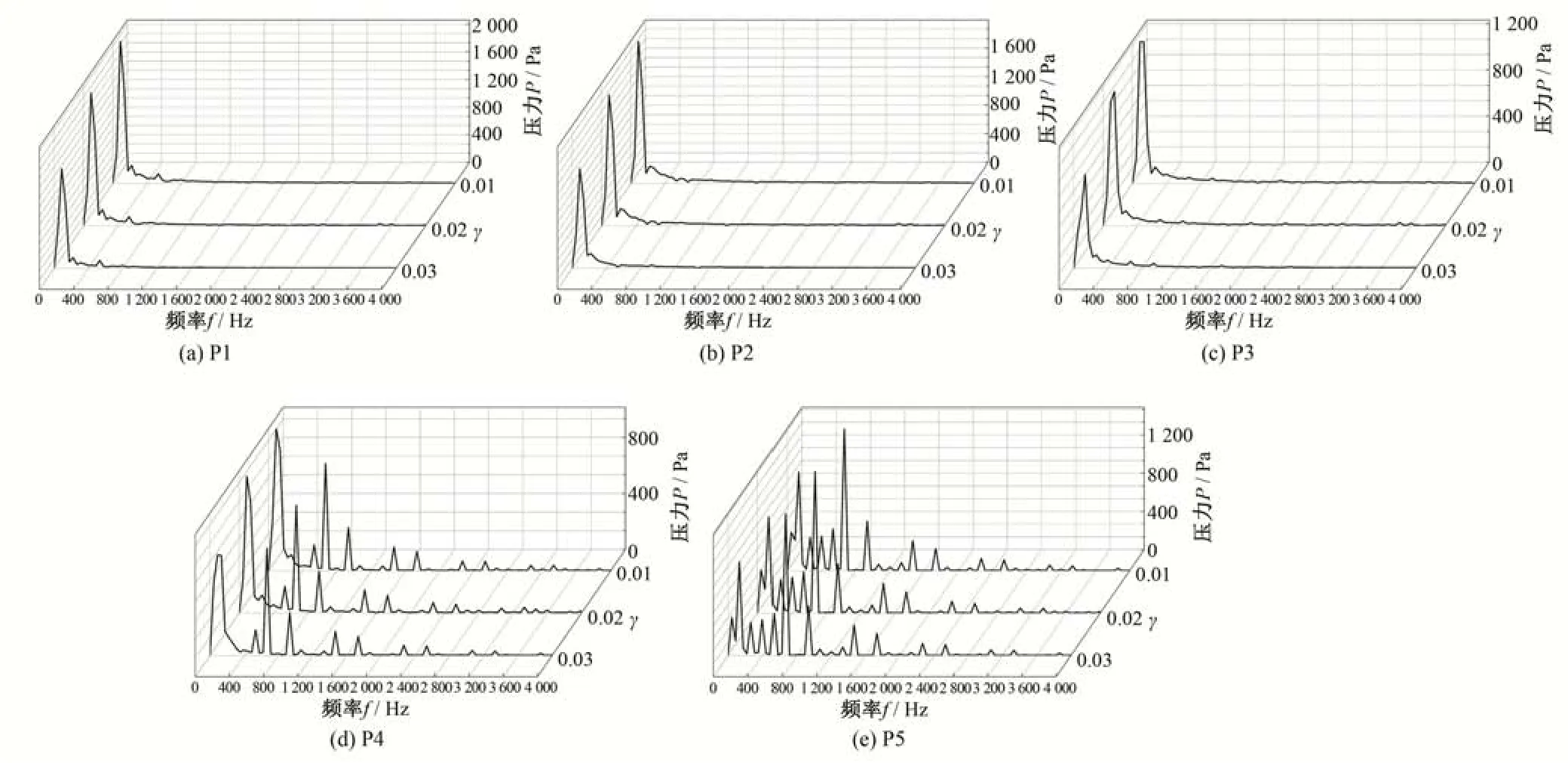

将监测点的静压数据进行FFT 变换,结果如图6所示。经计算可得诱导轮叶频为400 Hz 由图6可知:监测点P4 和P5 分别处于诱导轮中部和后部,受诱导轮旋转影响,此二点压力脉动主频为5倍转频,次频出现在1fn、3fn、7fn、12fn处。随着轮缘间隙增大,P4、P5 点压力脉动峰值基本不变。而对比诱导轮叶片进口截面监测点压力脉动可以发现。进口截面这3 个监测点P1、P2、P3 受叶片扰动影响相对较小,仅在1 倍转频处出现脉动幅值尖峰,且进口截面监测点脉动幅值随着叶顶间隙率增大而减小。

图6 0.6Qd不同间隙率下监测点压力脉动频域图Fig.6 Frequency domain diagram of pressure pulsation at monitoring points under different gap rates of 0.6Qd

3.2.2 径向力

不同叶顶间隙率下诱导轮叶片、轮毂及进口管径向力分布如下图7所示。由图中径向力分布形状可知,诱导轮叶、轮毂以及进水管所受径向力不均匀,受叶轮影响呈现出类似花瓣状的分布情况,这种影响向进口处传递,但其强度逐渐衰减。

从图7(a)和(b)中可以看出,随着叶顶间隙率增大,诱导轮叶片径向力减小且分布趋于均匀,在γ=0.03 时表现得最为明显,轮毂所受径向力随叶顶间隙率增大而分布更为均匀。图7(c)中进口管径向力随着叶顶间隙增大而呈现偏心分布,这可能是由于0.6Qd下随着间隙增大,增大的回流与主流的相互对冲所致,但可以明显看出进口段所受径向力随着叶顶间隙率增大而减小。与γ=0.01 时相比,当叶顶间隙率γ=0.03 时,旋转过程中进口管所受径向力减小幅度最小约为41.6%,最大可达63.3%。

图7 0.6Qd径向力分布图Fig.7 0.6Qd radial force distribution diagram

4 结 论

本文基于数值模拟,研究诱导轮叶顶间隙大小对诱导轮内部流动特性能的影响,得到结论如下。

(1)适当增大叶顶间隙对泵的扬程和效率影响较小。

(2)适当增大叶顶间隙可以改善诱导轮叶片进口压力分布,提高其空化性能。

(3)0.6Qd流量工况下,叶顶间隙变化对诱导轮进口处压力脉动影响较大,对诱导轮中后段影响很小,诱导轮进口压力脉动幅值随叶顶间隙增大而减小。诱导轮和进口管段所受径向力随叶顶间隙增大而减小,适当增加叶顶间隙有助于减小和平衡诱导轮径向力。 □