车身钣金件定位基准优化研究及系统建立

马振海 龚海渊 邢彦锋

(1.泛亚汽车技术中心有限公司, 上海200120;2.上海工程技术大学,上海201600)

主题词:基准优化 定位策略优化 UG二次开发 重力变形

1 引言

在以往的零件基准开发工作中是通过人工确定可选定位点池,这种方法的设计精度不能保证,开发效率也不高。通过人工确定可选定位点池的方式已经不能满足数字化、智能化开发和现代化生产制造的需要。

针对这个问题,本文基于VS 2013 对UG NX 进行了二次开发设计。开发了一套适用于车身钣金件基准优化的分析方法和软件。利用UG 中Nastran 程序计算变形,通过对重力变形数值的探测对比,获得优化的定位策略。

本研究还建立了数据库存储定位策略,通过建立Access数据库,能够储存优化后定位策略。

2 车身钣金件定位基准选择原则

在汽车车身的装配过程中,需要先对车身钣金件进行定位基准开发,以便后续的焊接装配及零件检测使用。车身钣金件的装夹定位,不仅要满足精确定位的共性要求,还要充分考虑钣金件冲压易变形性和冲压制造偏差较大的特征。周志强等提出对于车身钣金件的装夹定位,除了要限制零件刚体运动的基本功能,还必须要能够限制零件过多的工件变形[1]。由于薄板钣金件的这种特性,钣金件基准策略多是基于“N-2-1”定位原则。邹景明在论文中指出为了降低车身钣金件焊接装夹时的重力和夹具定位点偏差对车身钣金件焊接定位精度的影响,提高车身钣金件定位方案的稳健性,定位点的选择成为钣金件基准开发尤为重要的一步[2]。本文研究的对象即为钣金零件基准“N”的位置和数量,通过研究建立一种钣金件基准选择的优化分析方法。

3 车身钣金件定位基准优化系统建立

为了研究和分析钣金件基准策略,本研究开发了一套的软件系统,其功能如下:

(1)本系统在UG NX 二次开发的基础上,实现了零件有限元网格自动划分,划分生成的有限元网格节点作为可选定位点。将选取基准的原则和经验进行了总结,并以此为基础建立了基于人工经验的数学模型,通过角度过滤、边界过滤、主平面过滤和稀疏过滤等方式结合,成功实现了非可行定位点的自动过滤。

(2)自动分析与人机交互分析并存的智能优化系统。本系统实现人工选择结合自动优化方式进行定位点的优化和选择,显著提高了定位优化的效率和精度,通过将自动与工程师经验的交互两种方式互为优化基础,优化得出的定位方案的稳健性也有所提高。

(3)利用Access 的数据处理、统计分析能力及数据检索查询功能,本研究系统建立了数据库模块,用于存储和分析定位策略数据。用户可以将每一次分析的定位策略进行存储,也可以将优化后的定位策略与先前的定位策略进行比较分析;并且这些存储的定位策略还可以继续进行循环优化,直到用户得到更满意的优化结果。

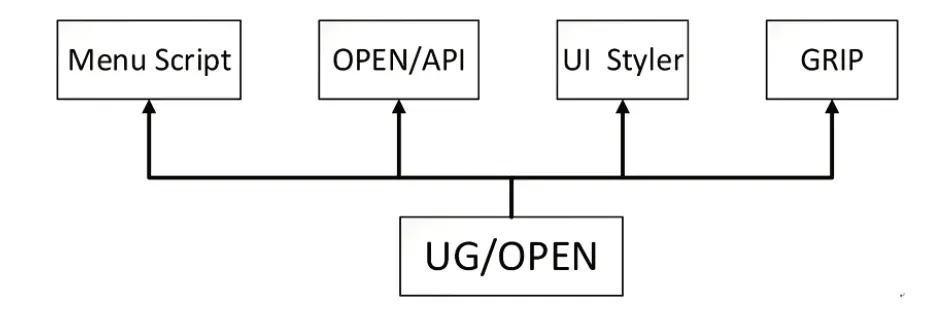

4 UGNX软件的二次开发

UG(Unigraphics NX)是Siemens PLM Software 公司出品的一个产品工程解决方案,在用户进行产品设计和加工过程中给用户提供数字化造型和经验手段。这是一个交互式计算机辅助设计与计算机辅助制造系统[3],其中OPENAPI(UG开放应用程序接口)是Unigraphics中一个非常重要的模块,也是UG/OPEN二次开发软件包中的一个开发工具。高原在论文中介绍了UG/OPENAPI 作为UG与外部应用程序之间的接口(图1),UG/OPEN API 是一系列函数的几何,通过UG/OPEN API 的编程,用户几乎能够实现所有的UG功能,开发者可以通过C 语言编程来调用这些函数,进而达到实现用户化的需要[4]。

图1 UG/OPENAPI的组成[4]

本研究基于UG NX二次开发,建立了网格数据处理模块,钣金件重力变形分析模块,基准优化分析模块几个功能,基准智能推理模块等功能,实现了钣金件基准智能优化分析功能。

5 车身钣金件定位基准优化研究案例分析

基准优化分析需要经过8个步骤,如图2所示。

图2 钣金件定位策略优化过程

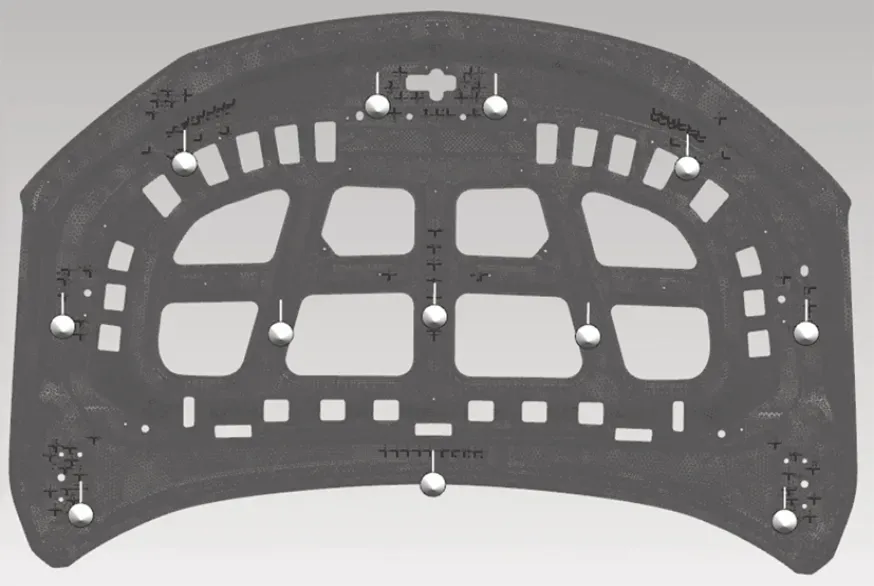

(1)首先需要将待分析零件CAD数模导入(图3)。

图3 汽车前盖内板设计数模

(2)通过开发的分析软件,对数模进行网格划分,可按照10 mm×10 mm大小划分网格。

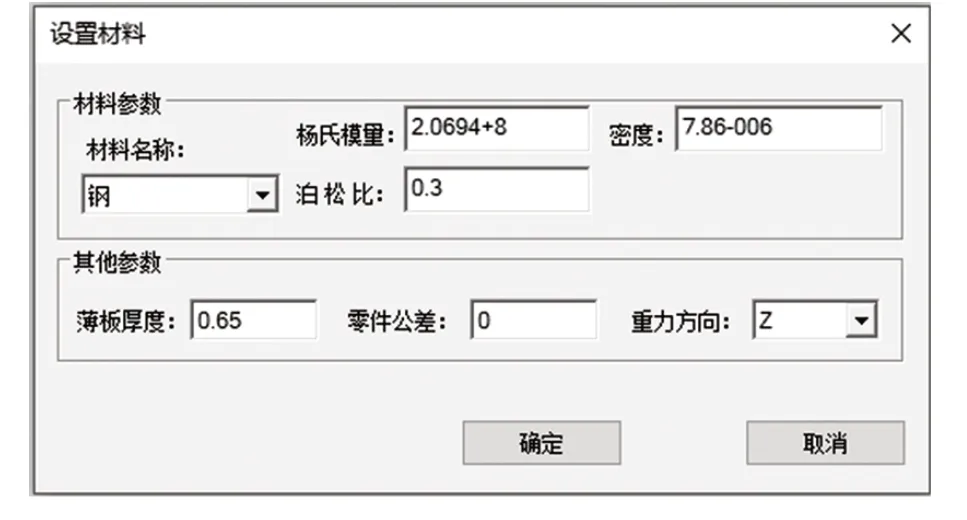

(3)根据零件设计选用的材料,在软件中对网格文件设置材料属性,主要时通过杨氏模量,密度,泊松比,材料厚度等信息进行模拟,如图4所示。

(4)为设置测点信息,创建的测点用于后续输出变形分析数据结果。

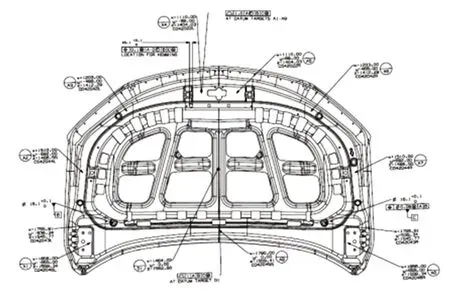

(5)根据零部件设计开发期间制定的基准策略,如图5前盖内板基准图纸所示,根据基准的位置,输入进行重力变形分析。

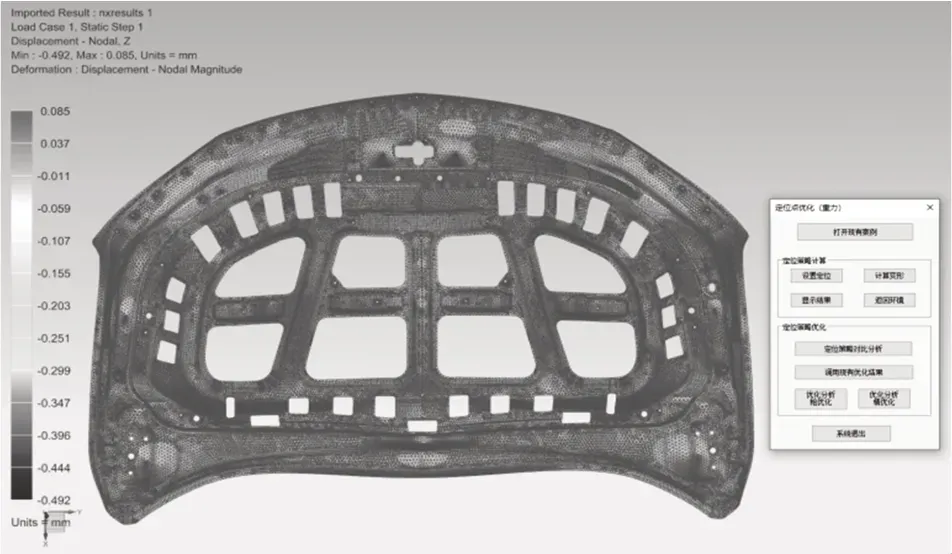

(6)经过计算,输出计算结果如图6所示。

(7)计算结果分析,可发现最大重力变形数值为-0.492 mm左右。

(8)将优化后的数据进行存储。

经评估这个变形量较大,不符合设计要求,基准策略需要优化。根据图6显示的最大变

图4 设置材料信息

图5 图纸定位策略

图6 汽车前盖内板优化分析结果

图7 汽车前盖内板优化分析结果

形位置位于零件中部结构较弱区域,可考虑在薄弱区域位置增加支撑基准,增加的基准位置如图7 所示。经过再次计算分析,在中部结构薄弱区域增加2个辅助支撑基准,再次优化分析重力变形,分析结果如图8 所示。优化后的分析结果,最大变形量为-0.23 mm,与图7 初次分析结果对比,质量提升了53.25%,满足了设计要求。

图8 汽车前盖内板优化分析结果

6 定位策略智能优化和推理

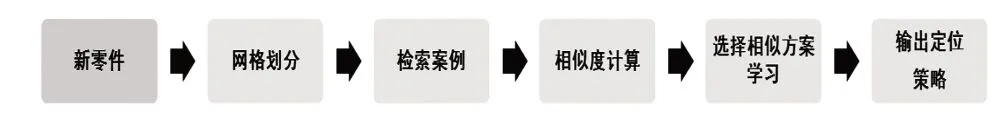

关于零部件定位策略智能优化,本研究提出一种通过零部件相似度对比的方法,来实现同类型零件基准策略的智能推理方法,其推理的流程如图9。

图9 零件基准相似推理流程

当开发新零件基准体系时,可采用相似推理方法快速获得任务零件基准体系。

(1)先将新零件划分网格,划分网格是用于求解零件几何尺寸信息。

(2)然后在零件库中检索同类型零件,将这些零件加入相似度计算候选。

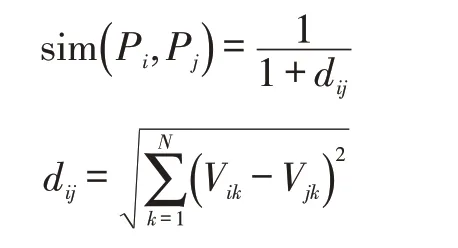

(3)根据相似度计算结果,在库中选出最接近新零件的基准方案,并通过几何比例计算,推导出新零件的基准位置信息。其中,相似度计算公式为:

式中sim 为相似度;Pi,Pj为零件i,j;dij为2 个零件i,j之间重要属性关系;Vik,Vjk为零件i,j的属性,包括长宽比,比例关系等。

这2 个公式,实质上是通过零件的几何形状来判断和选择相似度,并根据相似度在基准策略库中的选出最接近当前待开发零件的基准策略。根据几何形状,按照比例计算输出新零件的基准位置。

7 结束语

本研究基于VS 2013 对UG NX 软件二次开发,实现了钣金类零件定位策略优化和智能推理工作。本研究通过UG NX二次开发,以探测零件重力变形为探测手段,实现了零定位策略优劣分析工作。本研究实现的钣金件定位策略优化精度可靠,优化方法工作效率高;在设计发布期间,通过定位策略的早期设计优化,可提高设计发布质量,减少设计变更成本。