行李箱外板斜楔翻边模设计

刘佳一

(长春创元模具设计有限公司,吉林长春130011)

1 引言

近年来,随着汽车行业在中国的快速发展,特别是国外汽车公司不断进入中国市场,使得汽车行业的竞争越来越激烈,这将导致消费者的消费观念越来越成熟,对汽车产品质量的要求也越来越高,其中,汽车的外观质量是一个非常重要的方面。汽车生产厂商为了在激烈的市场竞争中立于不败之地,对模具厂家提出了更高的要求。由于受到设备及成本限制,模具结构也相应趋于复杂化,以实现低成本下的高质量、高效益产出。各种斜楔、吊楔、开花斜楔、旋转凸轮机构等被广泛应用在冲压模具中。本文以某车型行李箱外板上部为例,介绍斜楔翻边模的典型特殊结构设计。

2 行李箱外板上部工序内容和结构难点分析

本副模具对应的制件为行李箱外板上部,该制件是在某公司310/320自动线上生产,其中310线为主生产线,320线为备用线,主生产线共6台机械压力机,其中首台压床压力为2,100t,闭合高度为1,480mm,后5台压床压力分别为1,200t,闭合高度为1,380mm。310/320自动线是机械手通过吸盘抓取工件,靠机械手的运动实现自动化生产,其中机械手运动的轨迹已确定。自动线要求每工序完成后工序件基本在同一高度,而且对高度有一定的要求,机械手在取件和送件过程中不能与模具发生干涉。

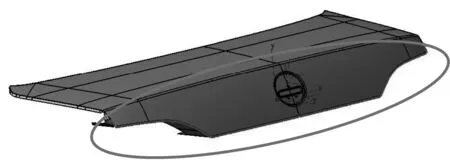

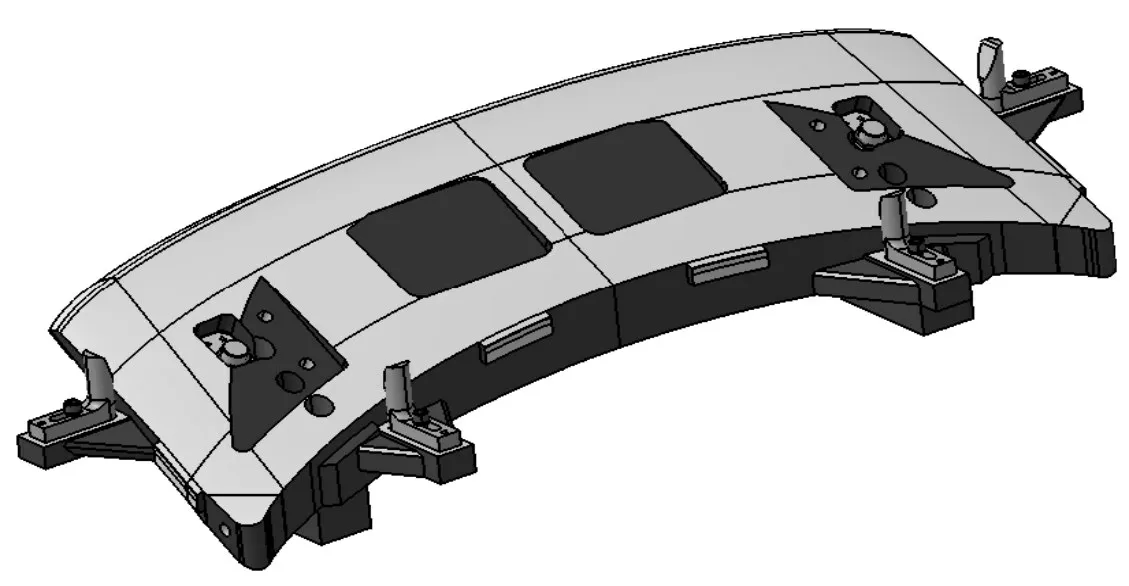

本工序为第4工序,是在第4台压床上完成,工序内容是斜楔翻边。图1所示圈定区域为翻边区域,所示轮廓线为翻边线。

图1 工序内容图

本工序的特点是斜楔翻边,斜楔角度为30°,翻边长度不一致,其中中间区域翻边较长,约为80mm,两侧区域翻边较短,约为15mm,而且在两侧角部与直翻边区域相接。工序特点对结构设计提出了一定的要求。首先,由于翻边角度较小,翻边完成后,如何保证工序件能够沿着垂直方向取出来,以便机械手能够顺利抓起制件到下一个工位。其次,由于翻边长度相差较大,中间区域翻边长度达到80mm,整个翻边区域为凸起形状,翻边后多料,会有起皱趋势。

3 原开花楔通用结构介绍

3.1 开花楔结构原理

开花楔结构是斜楔翻边常用的一种结构形式,主要是为了保证翻完边后工序件能够沿着垂直方向取出来,所以需要采用开花楔结构,主要原理是:盖板通过螺钉和销子固定在下底板上,起支撑和定位制件的作用。所有滑块均采用氮气缸回程,上模斜楔通过中间滑块,推动工作滑块到工作位置后,吊楔开始翻边,等翻边完成后,上模斜楔向上运动,中间滑块在回程氮缸的作用下回程到位,工作滑块在回程氮缸的作用下完全从翻边区域撤出来,工件便能够沿着垂直方向取出来。

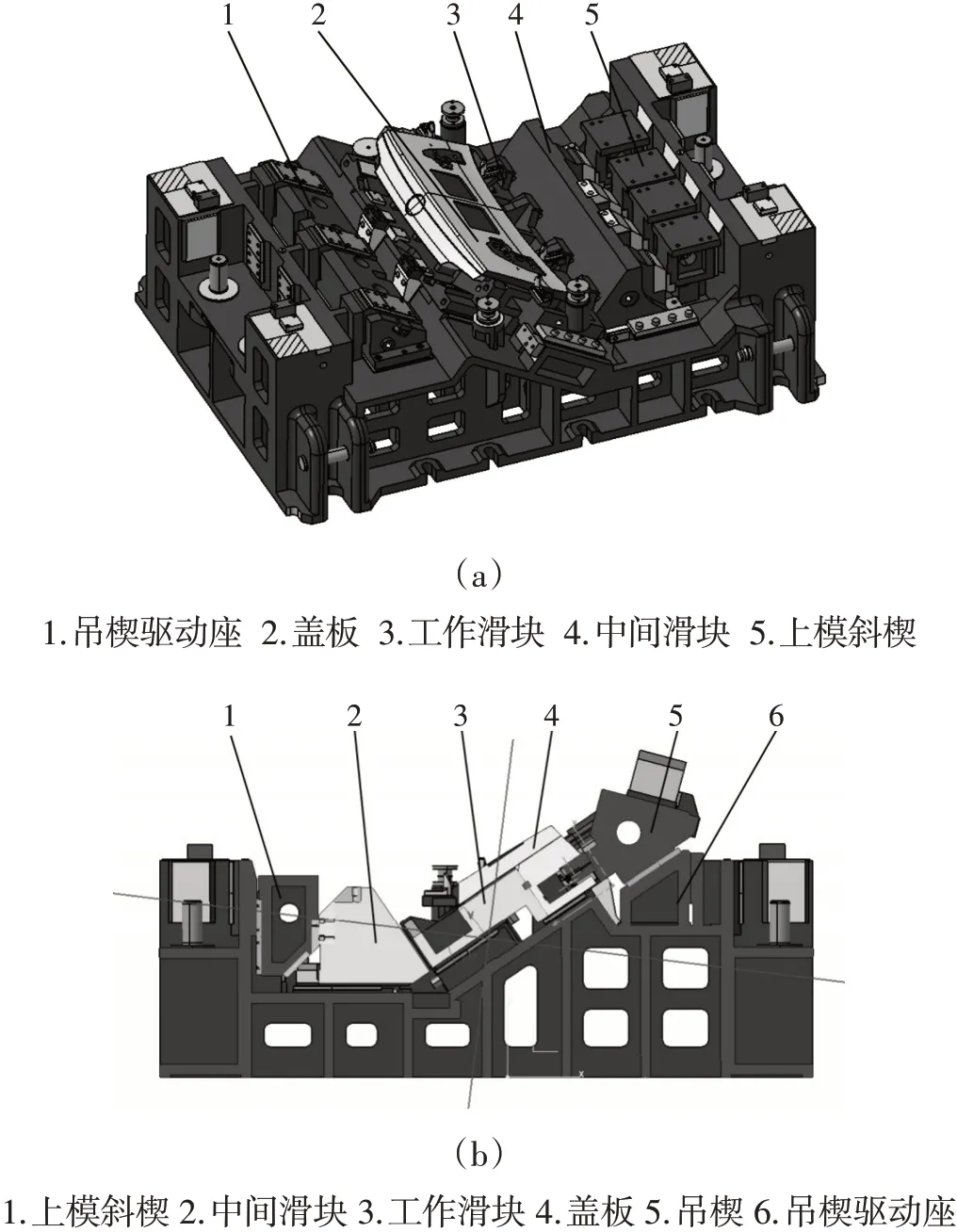

3.2 模具整体工作过程

随着压床滑块向下运动,上底板带动上模斜楔向下运动,由上模斜楔推动中间滑块,中间滑块推动工作滑块运动到工作位置后,然后吊楔开始翻边,直到滑块到达下死点,翻边完成。接着滑块向上运动,吊楔在回程氮缸的推动下回程到位,工作滑块在回程氮缸的作用下回程到位,滑块运动到上死点的过程中,吸盘吸住工序件到下一个工位,如图2所示。

图2 模具工作过程

本文所述车型制件和工艺内容与以往项目基本相同,但通过客户反馈两个问题:一是以前的结构在实际生产过程中滑块导板拉毛比较严重;二是翻边时出现起皱现象。仅采用以往开花楔通用结构,不能满足客户需求,所以在该项目行李箱外板上部斜楔翻边模的结构策划上要有新的思路。

4 特殊结构介绍

为了解决以上难点,在该车型制件模具的通用结构基础上,尝试采用搓板驱动滑块结构和翻边随动压料结构,来解决上述缺陷问题。以下对这两种特殊结构做详细的说明。

4.1 搓板驱动滑块结构

4.1.1 搓板驱动滑块结构组成及原理

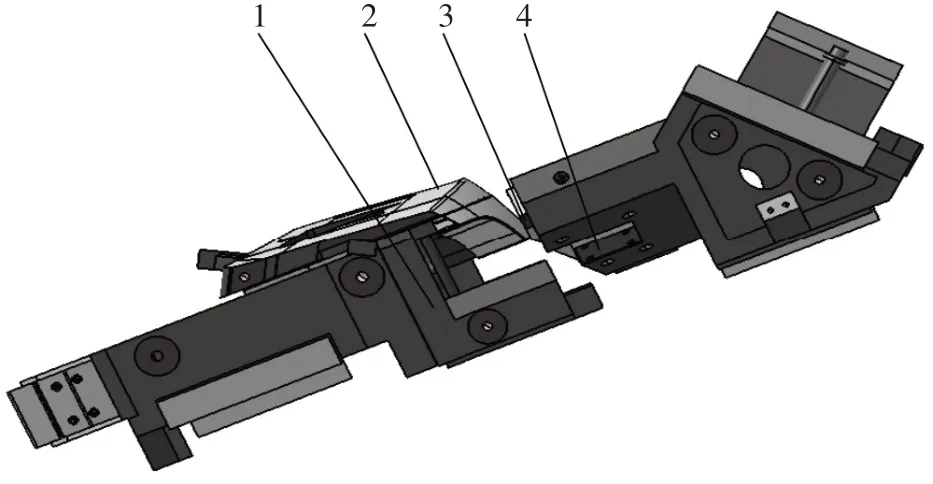

搓板驱动滑块结构主要由上模斜楔、搓板、工作滑块和翻边凸模组成。其工作过程是:上模斜楔向下运动,从而推动搓板向前运动,驱动工作滑块运动到工作位置,限位块起限位作用,翻边凸模固定在工作滑块上。翻边完成后,上模斜楔向上运动,搓板在回程氮缸的作用下向后运动,工作滑块在重力和回程氮缸的作用下,从翻边区域撤出来。在本结构中,工作滑块和搓板均采用氮缸回程,保证有足够的回程力,并满足使用寿命和生产频次要求。同一滑块的回程氮缸,数量超过两个的,需要连接压力表,保证同一滑块的回程氮缸压力相同,如图3、图4所示。

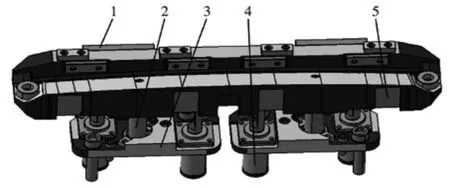

图3 下模整体图

图4 搓板驱动滑块结构图

4.1.2 设计过程中需要考虑的问题

(1)制件定位问题。

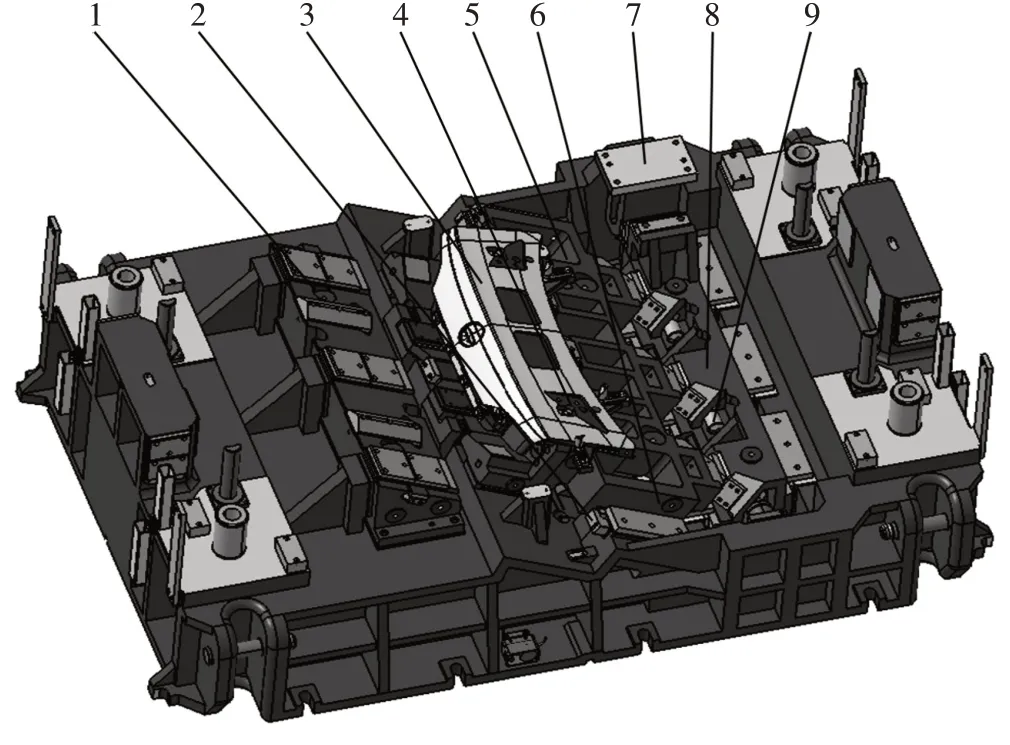

盖板的设置在下模,起支撑和定位制件的作用,为了保证定位的准确性,在左右和前侧除了设有4个定位板外,同时在侧面加了4处形面。盖板下面有两个凸起的支撑块,通过螺钉和销子固定在底板上。在形面两侧共设有两个传感器,用来与压床传递电信号。盖板上面和两侧均有起吊螺纹孔,用来在加工和装配过程中方便盖板的起吊和翻转。形面中间局部做了空开,四周的RPS面不能做空开,因为RPS面为检测的基准面,必须保证基准面的准确性,同时吸盘的位置也不能做空开,因为吸盘在工作过程中,会对制件有一定的压力,为了保证制件不变形,下面必须是符型的。盖板如图5所示。

(2)行程关系。

由于本工序斜翻边比较长,最大达到80mm,为了保证翻边凸模能够完全从制件中撤出来,工作滑块的行程设定为90mm。图6所示为整个模具的行程线图,其中斜楔1为翻边吊楔,斜楔2为工作滑块,斜楔3为搓板。由于翻边行程较大,考虑到整套模具的行程关系,斜楔2和斜楔3的驱动角均采用了45°,吊楔的驱动角为50°。

图5 盖板

整副模具的行程关系:距下死点320mm时,导向腿开始接触,导向腿导向52mm后,上模斜楔开始推动搓板向前运动,同时搓板开始驱动工作滑块运动,此时,上模斜楔的反侧导向长度为70mm。距下死点178mm时,工作滑块到达工作位置。距下死点128mm时,搓板停止向前运动,此时,搓板与工作滑块接触长度为150mm。距下死点150mm时,导柱开始接触导向。距下死点95mm时,压料板开始压住料,距下死点85mm时,吊楔开始翻边,如图6所示。

(3)上导板拉毛问题。

该模具在现场调试过程中,发现上模斜楔驱动搓板过程中,搓板上的铜导板有一定程度的磨损,分析产生的原因,有以下两个方面:一方面,在调试过程中,上模斜楔的钢导板没有涂润滑脂,导致摩擦力较大,加剧导板的磨损;另一方面,在结构设计时,只考虑到上模斜楔与搓板初始接触时导板单位面积载荷满足载荷要求,实际整个工作过程中,在初始时并不是接触面积最小的。

为了避免以上导板拉毛的问题,在结构设计过程中,在满足生产节拍的条件下,可以采用气缸回程。在搓板前后各设置一个气缸,在上模斜楔驱动搓板向前运动过程中,前面的气缸拉着搓板向前运动,后面的气缸推着搓板也向前运动,这样可以大大减小上模斜楔的驱动力F,减小导板单位面积的载荷,从而避免导板拉毛的情况发生。在回程过程中,前面的气缸处于收缩状态,推动搓板回程,后面的气缸处于顶起状态,可以拉着搓板回程,这种形式在生产中有明显优势。

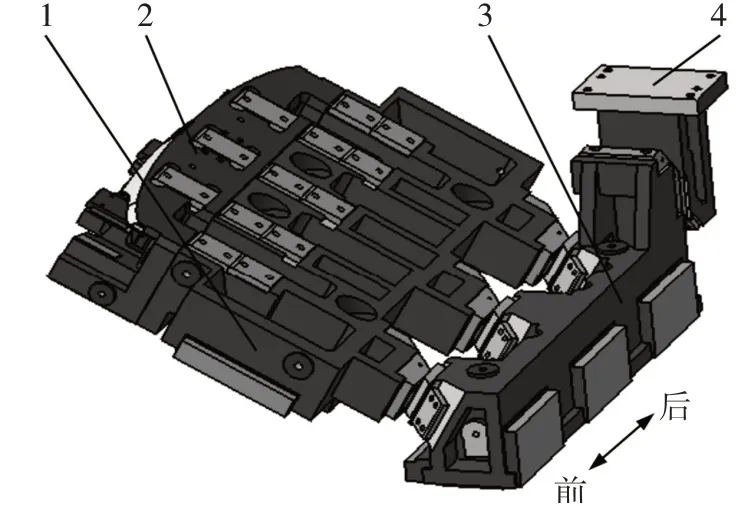

4.2 翻边随动压料结构

4.2.1 翻边随动压料结构的作用

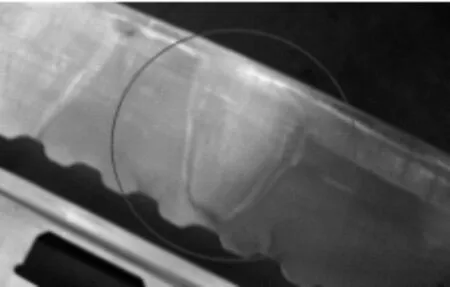

以前采用无翻边随动压料结构,模具在现场调试过程中,会出现翻边区域起皱等缺陷,如图7、图8所示,为减轻或消除起皱现象,在原来结构的基础上设置随动压料结构。所谓随动压料结构,就是增加一个压料装置,在翻边过程中,凹模与压料装置始终压住料,同时凹模圆角改为R1mm,材料在受压状态下,通过凹模圆角,完成翻边。凹模圆角设计尽量小,提高材料在棱线附近的塑性变形,从而使棱线清晰稳定,有利于保证制件的刚性。

图6 模具总体行程关系图

图7 无翻边随动压料结构

图8 翻边区域起皱

4.2.2翻边随动压料结构特点及原理

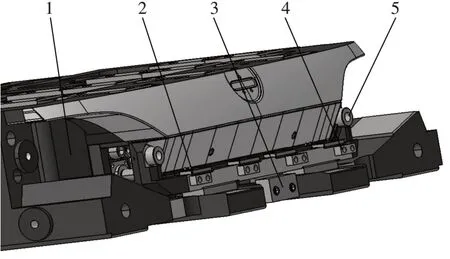

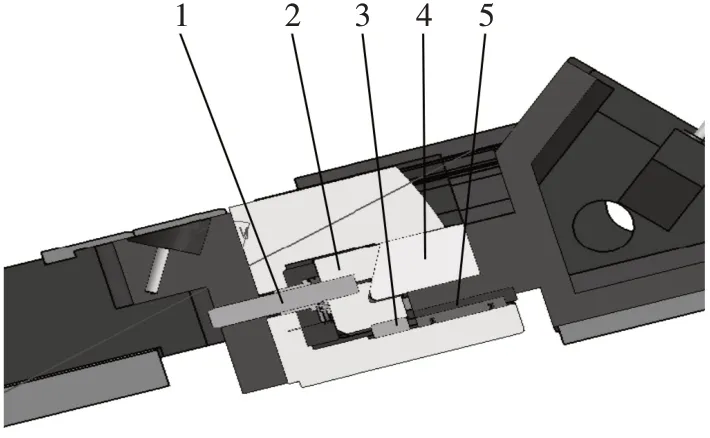

翻边随动压料结构在释放状态下,与上工序制件形状一致,由于形面为斜面,为了克服翻边过程中对压料板产生的侧向力,翻边凹模与反侧导板导滑,抵消侧向力。压料板限位块起限位作用,平衡块用来调节凹模镶块与压料板之间的间隙。压料板与翻边凸模之间采用导板和导柱导向,采用氮气缸压料,压料力为3,000kg,衬套和氮气缸固定在安装板上,安装板固定在凸模上。如图9、图10所示。

图9 释放状态下的翻边随动压料结构

1 2 3 4 5

图10 下死点状态下的翻边随动压料结构

当模具逐渐闭合,翻边随动压料结构始终压料,到下死点时,压料处于稳定墩死状态,如图11所示。

图11 下死点状态下的翻边随动压料结构

采用翻边随动压料机构后,由于材料在翻边过程中,始终处于受压状态,所以不会产生起皱问题,翻完边后,表面质量也比较好。但对于翻边后尺寸超差现象,经过测量,中间区域翻边长度为87mm,而实际制件长度为78.8mm,伸长了8.2mm,这是因为在翻边过程中,制件始终处于拉伸状态,翻完边后,制件被拉长了,可以通过修改修边工序的修改线,达到制件要求的翻边长度,如图12、图13所示。

图12 现场模具

图13 带有随动压料机构后调试出来的工序件

5 结束语

阐述了针对行李箱外板上部斜楔翻边模在生产中出现的问题及难点,应用较典型的特殊结构,即:搓板驱动滑块结构、翻边随动压料结构,有效解决了翻边起皱、导向拉毛等缺陷问题,保证生产节拍,保证了生产中工件沿垂直方向顺利取出,提高了制件尺寸精度和表面质量,在后期项目制件的翻边模结构设计中广泛应用,取得了显著的效果。