燃料电池氢气循环系统综述

董凯瑞,刘广彬,高志成

(1.青岛科技大学机电工程学院,山东青岛 266061;2.广东智空动力科技有限公司,广东佛山 528000)

随着能源与环境问题的加剧,节能减排已成为必然趋势。氢能是一种理想的清洁能源,已成为研究和发展热点。燃料电池作为氢能转换装置,其反应产物只有水,而且具有能量密度高和转化效率高等优点[1],是氢能利用的重要方向。尽管许多新型能源技术在新能源汽车领域逐步应用,如高能量密度的锂电池、可充电金属电池,但燃料电池汽车仍因其补气快、无污染、能量密度高等被认为是未来新能源汽车的理想解决方案[2-4]。

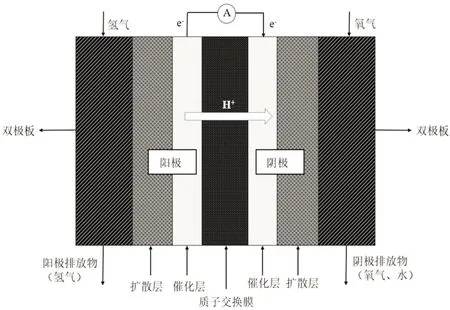

氢燃料电池是将化学能转化成电能的装置,主要包括燃料供应系统、氧化剂供应、水热管理以及电控单元等系统[5]。其中,质子交换膜燃料电池(PEMFC)的结构示意图如图1 所示[6]。在阳极通入加湿后的高纯度氢气,在阴极通入加湿后的空气或者氧气。高纯度氢气在阳极催化层作用下生成氢离子和电子,阳极生成的氢离子会以水合氢离子的形式通过质子交换膜到达阴极[7],氧气在阴极催化剂的作用下与水合氢离子结合生成水并放出热量。电子从外电路由阳极流向阴极,产生电流可以供负载做功。

图1 PEMFC 结构示意图

氢气循环系统对整个系统的燃料利用率、耐久性,电堆内部水平衡都有很重要的作用[8]。燃料电池氢气循环系统设计是燃料电池电池堆的关键技术,直接影响电堆的性能及可靠性。目前,氢气供应子系统主要有6 种模式,即死端模式、流通模式、单引射器模式、双引射器模式、氢气循环泵模式、引射器与氢气循环泵并联模式。

1 氢气循环回路的设计方案

燃料电池系统在工作过程中,在阳极通入的是过量的纯氢气,经过电极反应后,会有未反应完全的氢气剩余,如果直接排放到大气中,会造成环境污染,并且会造成能源的浪费[9],同时具有极大的安全隐患。为了解决这一问题,可以采用不同循环方式回收未反应完全的氢气。

1.1 死端模式

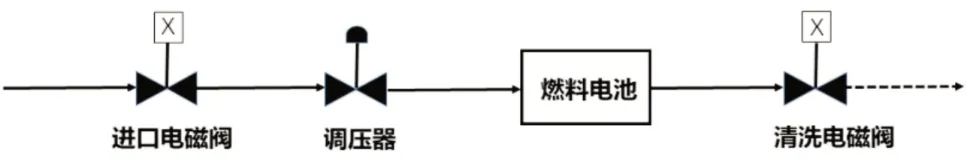

死端模式结构示意图如图2 所示,在死端模式中,由于出口是封死的,通入的过量氢气可以完全反应完,不存在氢气浪费以及造成环境污染的现象。但是这种模式也存在很大的弊端,由于出口被封死,在PEMFC 工作过程中,增湿用的液态水不能及时排出,会不断在电堆阳极积累,导致反应气体进入催化剂的阻力不断增大,进而使整个燃料电池系统效率降低,形成水淹现象。因此,在死端模式中,排气阀需要定期开启。这种模式需要定期清理多余的液态水,使得燃料电池经济性与寿命降低[10]。由于该种循环方式在效率、安全性等方面的劣势,已很少采用。目前,还没有关于死端模式下氢燃料电池汽车运行的报道。

图2 死端模式示意图[1]

1.2 流通模式

在流通模式中,排气阀完全打开,未反应完全的氢气直接排放到大气中,此模式不会造成水淹现象,但是由于直接与大气相通,排放出的气体会造成环境污染以及能源的浪费,甚至产生安全隐患。流通模式示意图如图3 所示。

图3 流通模式示意图[1]

Hwang[11]研究了流通模式、死端模式和循环模式三种供氢模式下的系统效率和堆栈效率,流通模式的电化学性能是通过商业测试站来确定的,该站用作质子交换膜燃料电池发电机设计的理想性能基准,之后又提出了终端和再循环模式的实验装置和控制算法,这些设计的目的是使其接近基准性能。

1.3 单引射器模式

在燃料电池工作过程中,阳极一般采用高压储氢罐进行供气,目前高压储氢罐的压力约为20~45 MPa,最大可达70 MPa[12],出于经济性考虑,可以用空气代替纯氧,在阴阳极形成压力差,但过大的压差会导致质子交换膜发生破裂,因此要合理控制阴阳极的压差。

引射器用于氢氧燃料电池汽车阳极排气循环回收装置,具有结构紧凑、运行可靠、无移动部件、无污染、无寄生功率等优点[13]。但是在低功率下,由于一次流压力较低,引射效果不是很理想。

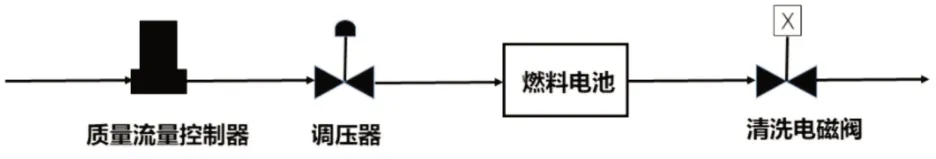

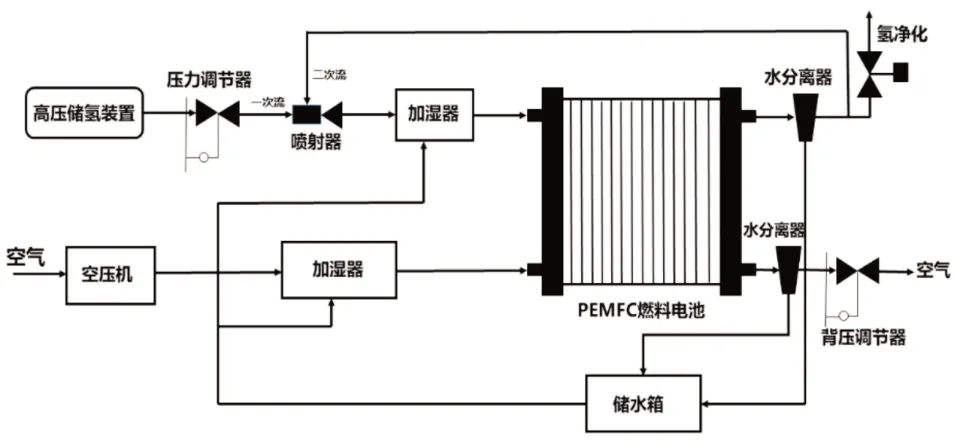

单引射器结构示意图如图4 所示。氢气从压力较高的储氢罐排出后,依次通过压力调节阀和压力调节器降压后,进入加湿器。由于在阳极生成的H+是以水合氢离子H3O+的形式迁移到阴极,经过加湿后的湿氢气可以增加氢离子的迁移速度。质子交换膜的水合程度越高,离子的迁移能力越强,燃料电池性能也会越好[14]。但是过量的水会增加氢气进入电极的阻力,甚至造成水淹现象。含水量过低则会增加质子传输过程中的阻力[15],反应后剩余的氢气作为二次流,经过引射器后再次进入电堆中进行反应。

图4 单引射器结构示意图

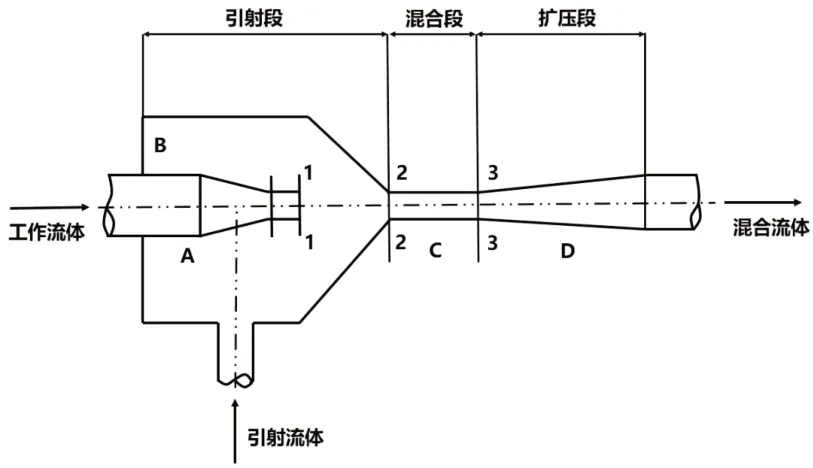

引射器工作示意图如图5 所示。在引射器工作时,根据流体压力的高低,可以将流体分为一次流体和二次流体,一次流体压力较高,二次流体压力较低,当一次流体从喷嘴高速流出后进入等压混合室,喷嘴出口处出现低压区,在压差作用下,二次流体被吸入引射器内[16],与一次流体混合后,从扩压段排出。对于燃料电池系统,一次流体为高压储氢罐内的氢气,二次流体为阳极未反应完全的氢气和反应过程中产生的水蒸气[17],高压储罐内的氢气经减压阀进入喷射器喷嘴后流速增加,在流经喷嘴出口处时,会在吸入室内形成低压区,该低压区的压力比阳极未反应完全的氢气和水蒸气的压力还低,未反应完全的氢气就会被吸入到喷射器内,完成对阳极未反应完全氢气的回收。生成的混合气体在扩散室中膨胀,达到氢燃料电池运行所需要的压力。

图5 引射器工作示意图[17]

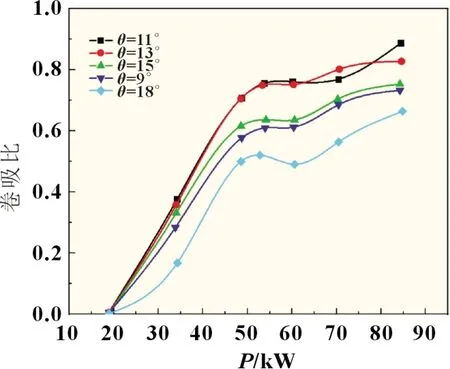

Wang 等[18]将喷射器视为二维轴对称模型,通过专业网格生成软件ICEM 对模型进行网格划分,采用Fluent 对喷射器不同扩散室角度对卷吸比的影响进行了模拟。结果表明,当喷射器在其额定功率80 kW 下工作时,扩散室角度为11°时,喷射器的卷吸比最高,其模拟结果如图6 所示。但是将喷射器视为二维,会缺乏对喷射器内流场的详细描述,忽略了喷射器内非轴对称流动特性,模拟结果有待于实验进行进一步验证。

图6 不同扩散室角度对喷射器性能影响[18]

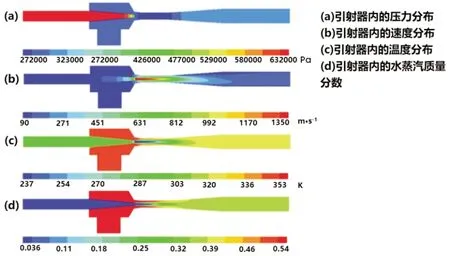

Liu 等[19]建立了130 kW 质子交换膜燃料电池系统三维动态模型,研究了系统启动以及功率变化过程中的动态特性。研究结果表明,当一次流和二次流压力差小于10 kPa 时,二次流不能被吸入引射器,这时可以采用多个喷射器来扩大氢气供应范围。Yin 等[20]建立了质子交换膜燃料电池阳极氢气循环喷射器三维模型,通过Fluent 模拟了PEMFC 电堆电流为350 A,堆栈出口湿度为80%时的喷射器内部流场分布,模拟结果如图7 所示,引射器中心速度分布不是对称的,若采用二维喷射器模型进行模拟,非对称流动特性将会被忽略,从而影响计算精度。因此,采用三维的喷射器模型更加接近于喷射器实际工作状况。

图7 喷射器数值模拟结果[20]

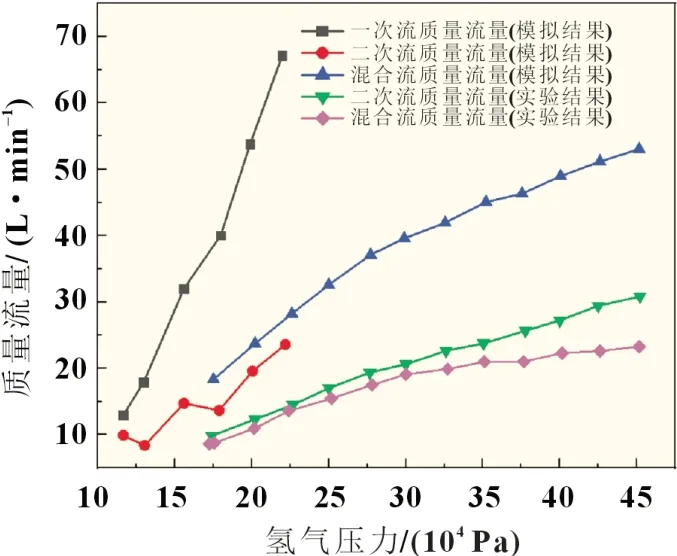

Kuo 等[21]建立了由喷射单元的COMSOL 模型和氢回收系统的Matlab/simulink 模型组成的仿真系统框架,对比了氢气入口压力在120~450 kPa 时喷射器内氢气质量流量变化的模拟和实验结果,如图8 所示。一次流为高压储氢罐中的氢气,二次流为阳极未反应完全的氢气,混合流为一次流和二次流混合后的流体。随着进口氢气压力的提高,二次流的质量流量不断提高,在入口压力达到450 kPa 时,出口流量达到约50 L/min,该值与实验测得的值在定性上是一致的,因此验证了该数值模型基本有效。

图8 喷射器氢气质量流量随氢气入口压力变化[21]

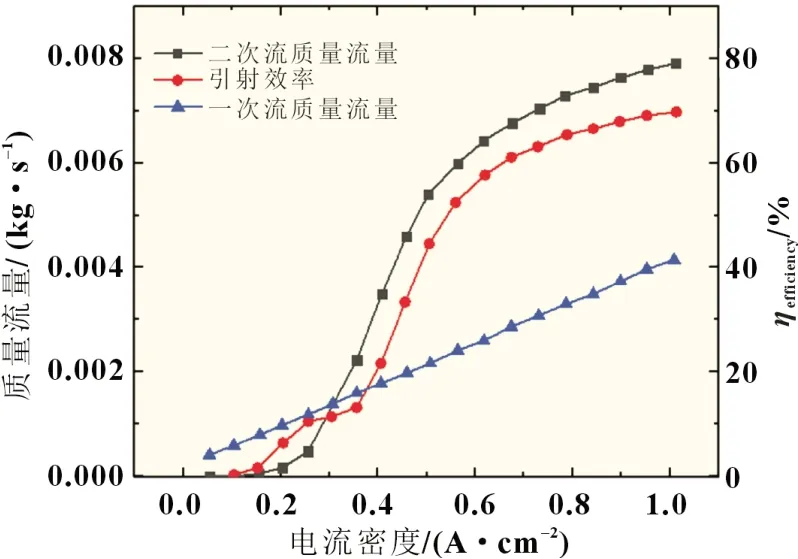

Mohsen 等[22]提出了一种阳极再循环(ARS)喷射器的选择和设计方法,给出了最佳设计方案,即在堆效率和临界电流密度之间做到平衡。对不同电流密度下的引射器性能和引射效率进行了比较,如图9 所示。引射效率是表明引射器工作性能的重要指标。可见,随着电流密度的不断增大,引射效率不断提高,因此在ARS 中应用喷射器在高功率范围内更为合适。

图9 引射器质量流量和效率随电流密度的变化[22]

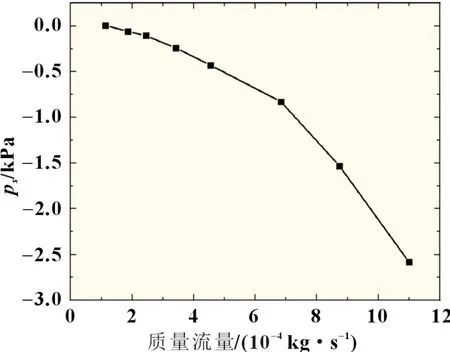

Hwang 等[23]对质子交换膜燃料电池系统中用于回收阳极未反应完全氢气的喷射器进行了数值和实验研究。在数值模拟过程中采用三维可压缩k-epsilon 模型,重点研究了入口质量流量和喷管喉部直径对引射器内压力、温度以及马赫数分布的影响,卷吸比与吸入压力随质量流量的变化如图10~图11 所示。

图10 不同喉部直径下卷吸比随质量流量的变化[23]

图11 吸入压力随入口质量流量的变化[23]

由图10 可知,在同一质量流量下,喉部直径越小,卷吸比越大。这是因为随着喉部直径的减小,喷射器内马赫数增加,在通道内会产生较大的真空压力,因此会导致卷吸比增大。由图11 可知,随着入口质量流量的不断增大,吸入压力不断减小。这是因为较大的质量流量同样会使吸入室的真空压力升高,导致吸入压力不断减小。

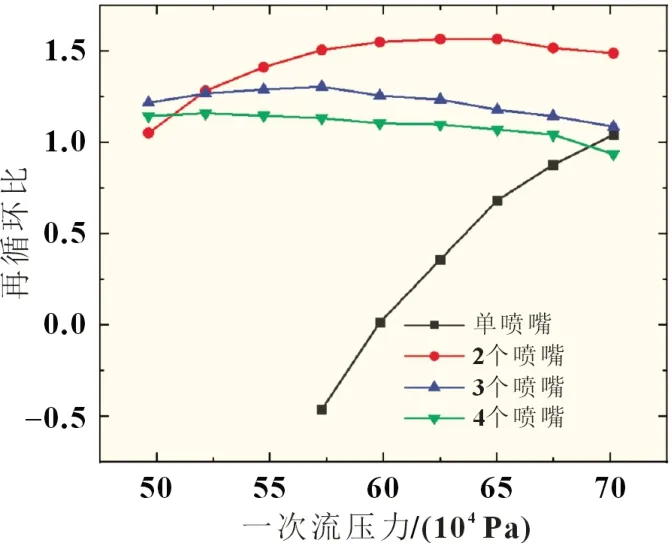

Xue 等[24]采用1~4 个喷嘴喷射器用于质子交换膜燃料电池阳极的氢气循环。在实验验证的基础上,模拟了一次流压力对带有不同喷嘴数的喷射器卷吸比的影响。模拟结果表明,改变喷嘴的工作方式,可以在一次压力没有发生明显变化的情况下获得较宽的输出功率范围。其中,1~4 个喷嘴的喷射器再循环比随一次流压力的变化如图12 所示。

图12 不同数量喷嘴再循环比随一次流压力的变化[24]

由图12 可知,单喷嘴喷射器的工作性能较差,因为单喷嘴的直径相对较大,无法产生足够的动压,喷嘴的偏差会影响流场的一致性[22],这会导致喷射器卷吸能力下降。当喷嘴数有多个时,在一次流压力由550 kPa 增加到650 kPa 时,在相同一次流压力下,多喷嘴喷射器再循环比要大于单喷嘴喷射器。喷嘴数量也不宜过多,否则在引射器只有一个喷嘴的情况下,会产生较多的旋涡,导致损失的能量较多,甚至无法正常工作。但是该研究中,没有考虑喷嘴位置对喷射器的影响。

Wen[25]等将喷射器应用到加氢站中,分析了喷射器的临界和亚临界的流动特性,结果表明,将喷射器集成到氢燃料站中,在加注燃料的过程中利用高压储氢罐中的氢可以获得较高的能源利用效率。当吸气室的进口压力和主喷嘴压力分别为3×107和4.5×107Pa 时,喷射器背压对质量流量的影响如图13 所示。当背压从1×107Pa 变化到2.5×107Pa 时,通过喷射器的质量流量基本保持不变,随着背压进一步增大,通过喷射器的质量流量开始下降,当背压超过3.45×107Pa 时,通过喷射器的质量流量小于零,此时的背压称为临界背压[25]。

综上,单引射器在低功率区引射效果不理想,目前对二维引射器模型进行数值模拟缺乏非对称流动的详细信息,采用三维模型进行数值模拟可以较为详细地模拟引射器内部流场特性,但可能无法兼顾喷嘴位置对引射器的影响。因此,如何获得喷射器内部准确流场是今后研究的重点。

图13 喷射器背压对质量流量的影响[25]

1.4 双引射器模式

喷射器与机械泵系统的原理类似,都是用于回收阳极未反应完全的氢气。美国技术咨询公司DTI 于2010 年提出了燃料电池系统双引射器设计方案[26]。双引射器示意图如图14 所示。在该系统中,氢气循环泵由两个高低压氢气引射器代替,以此来实现不同电堆功率下氢气回收的目的。

图14 双引射器示意图

周等[27]提出了两级引射器阳极循环系统方案,并对整个循环工况0~300 A 工作电流下进行了数值分析,分析结果表明,两级引射器循环方案可以满足PEMFC 燃料电池0~300 A全负载范围的工作需求,并且在整个循环工况中实际耗氢2.790 2 kg,接近于理论耗氢2.349 0 kg,因此具有较高的性能。

1.5 氢气循环泵模式

氢气循环泵系统属于氢气再循环系统中的另一种设计方案,其原理是利用机械增压的方式将未反应的氢气增压后重新输送至阳极。氢气循环泵优点在于适应工况范围较广泛,工作稳定性好,且可提供较高的循环压力,但其在工作过程中会消耗额外的能量,增加能耗,产生噪音[28]。氢气循环泵系统示意图如图15 所示。

图15 氢气循环泵系统示意图

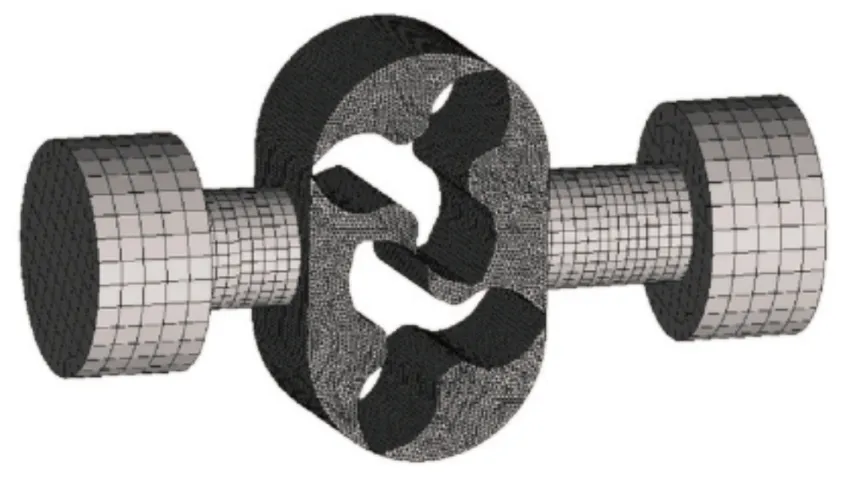

氢气循环泵本质上是一台低压压缩机。因此,在现有的压缩机结构基础上,针对燃料电池开发氢气循环泵是目前解决阳极氢气再循环问题的方案。针对氢气循环泵有多种结构方案,比如罗茨式、螺杆式、离心式等。由于氢气循环量较小,采用离心式结构要求转速较高,甚至达10~20 万转/分,使其转子系统及轴承的设计和运行维护较为困难,限制了该结构形式的应用。容积式结构则具有可靠性高、调节性能好等优点,成为氢气循环泵的研究热点。

对于容积式氢气循环泵,其工作腔依靠间隙密封,且考虑电堆工作温度下转子热变形等因素,转子间、转子与壳体间的间隙直接影响循环泵的性能。采用计算流体力学(CFD)方法模拟不同结构参数、运行工况下的氢气循环泵工作过程,分析其变工况运行特性,是设计开发适于燃料电池氢气循环泵的基础。但是针对实际结构的CFD 仿真存在一定困难[29]。由于容积式氢气循环泵的转子与转子之间,以及转子与壁面之间存在微小的间隙,导致在此处生成高质量的网格较为困难。采用动网格技术模拟其工作过程时对网格的质量要求很高,若生成的网格质量较差,在计算的过程中会造成网格畸变较大,容易出现负体积,进而导致模拟中断。

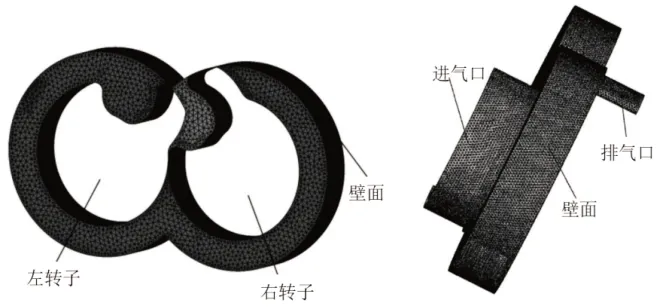

王等[30]针对现有三棱柱网格出现负体积的问题,提出了一种CFD 三棱柱网格生成方法,将流体域分为多个特征域和辅助域,创建特征框架和辅助框架,生成了比较理想的边界层三棱柱网格。由于氢气循环泵的结构与压缩机结构类似,针对压缩机工作过程的数值模拟方法和技术可为氢气循环泵的CFD 模拟提供借鉴。Wang 等[31]建立了爪式真空泵的模型,通过专业网格生成软件Gambit 生成四面体非结构化网格,流场的网格由左右转子、壳体、进出口组成,进出口边界条件设置为压力进口以及压力出口。对爪式真空泵的整个工作过程进行三维数值模拟,其网格划分如图16 所示。

图16 爪式真空泵的网格划分[31]

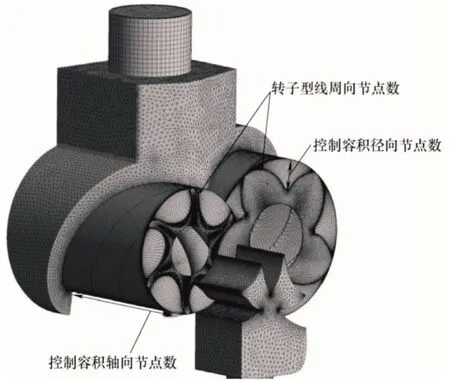

黄等[32]建立了双螺杆压缩机三维模型,通过专业网格生成软件Twinmesh 对模型进行网格划分,Twinmesh 是针对容积式旋转机械专门生成网格的工具,可以根据阴阳转子型线自动生成高质量结构化网格,经过网格无关性验证后,最终流体域内生成网格总数为5 019 800,网格划分如图17 所示。求解器采用CFX,湍流模型选择SST k-ω,对其内部的压力场、速度场以及温度场进行了数值模拟。

图17 双螺杆压缩机的网格划分[32]

陆[33]对涡旋干泵内的气体流场进行了三维数值模拟。通过ICEM 对模型进行网格划分,应用弹性平滑网格方法实现网格的更新,通过计算流体力学软件CFX 采用瞬态模拟方法模拟了涡旋泵内流场和温度场,分析了泵内的工作过程,为进一步研究干式涡旋真空泵提供了理论基础。

Voorde 等[34]提出了一种网格生成器,对旋转容积泵进行网格划分,并生成了高质量的网格,通过商用CFD 软件包StarCD 进行了流场计算,证明了所开发的网格生成器对此类流动问题的适用性。通过StarCD 生成的网格结构如图18 所示,生成的网格较为均匀,在转子与转子以及转子与壁面的间隙处网格较密,获得的网格质量较高,为模拟形状复杂的泵提供了一个很好的思路。

图18 通过StarCD 软件包生成的网格[34]

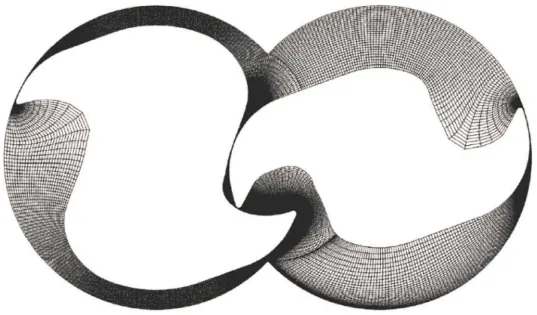

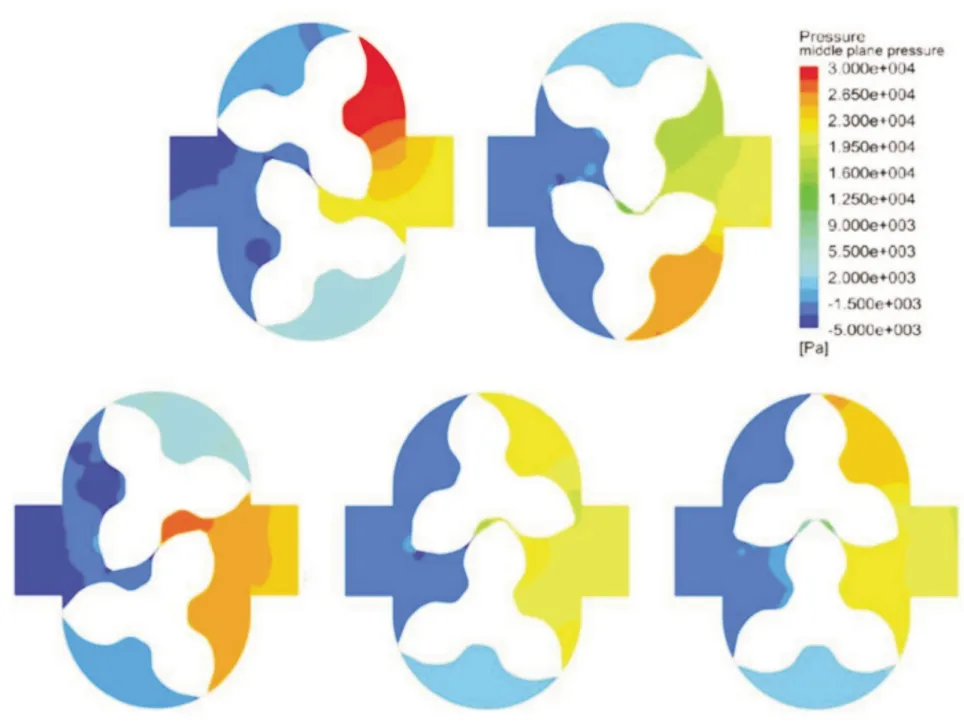

Sun 等[35]通过Fluent 模拟了罗茨泵内的压力分布,网格划分如图19 所示,进出口边界条件分别为压力进口和压力出口,时间步长设置过大会导致网格出现负体积,其将时间步长设置为10-5s,模拟结果如图20 所示。

图19 罗茨泵的网格划分[35]

图20 罗茨泵内部的压力分布[35]

由图19 可知,进出口缓冲区采用的是六面体结构化网格,工作腔采用的是三棱柱网格,且网格分布较为均匀。由图20 可知转子工作腔内的压力分布,进出口压力是波动的,并且工作腔内压力是缓慢增加的。但是罗茨风机没有内压缩过程,且绝热效率较低,这也限制了其在氢气循环系统上的应用。

综上所述,为了获得容积式压缩机内部流场特性,需要运用动网格技术对其进行数值模拟,这对网格的质量提出了较高的要求。由于容积式氢气循环泵的机构与压缩机类似,相关容积式压缩机CFD 模拟中划分网格的方法为氢气循环泵的数值模拟提供了参考。

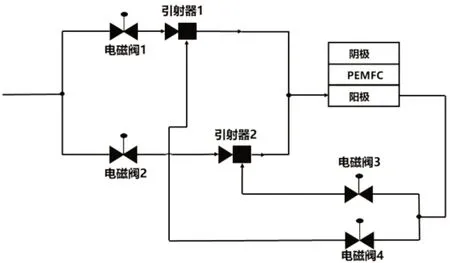

1.6 引射器与氢气循环泵并联模式

引射器与氢气循环泵并联系统如图21 所示。当在低功率区时,引射器引射效果下降,此时可以启动氢气循环泵来处理未反应完全的氢气,当在高功率区时,可以采用喷射器装置,这样既避免了低功率区引射器工作不理想的问题,又降低了氢气循环泵所消耗的功率,但如何使氢气循环泵和引射器更好地协调工作是要解决的关键问题。

图21 引射器与氢气循环泵并联系统

He 等[36]分析了一套由两个供气和两个再循环系统组成的混合燃料供给系统,如图22 所示,设计和优化了分散式经典比例积分控制和状态反馈控制两种控制策略,该系统可以保持阳极流道内的压力恒定以及再循环和供给管路的质量流量比恒定。但是该系统中静态前馈(SFF)存在一些问题,在运行过程中任何参数发生变化都会导致氢气循环泵性能曲线发生偏差,抗干扰性能较差。

图22 混合燃料控制系统

2 结论与展望

本文综述了几种PEMFC 氢气循环方案,梳理了不同方案的工作原理及过程,介绍了引射器和氢气循环泵结构,分析了引射器和不同结构氢气循环泵的优势。其中,引射器虽然结构简单,无能耗,但在低功率运行时效率较低。氢气循环泵适应的工况范围广,可靠性高,且在复杂工况下调节性能较好,但用在氢燃料电池汽车上会增加能耗、质量及噪音。因此,开发高性能、高可靠性氢气循环泵是发展趋势。

燃料电池被认为是未来新能源汽车理想的能源供应方案,近年已取得较大研究进展,但仍有较多问题亟待解决。对于氢气循环泵与引射器协同的问题,可以向此方案中引入智能算法,如进一步优化分散式经典比例积分控制和状态反馈控制两种控制策略,这有望扩大燃料电池的工况范围,使其运行更加稳定。通过开发高性能、低成本氢气循环泵以及优化喷射器结构,提高燃料电池综合性能及经济性,从而推动燃料电池汽车行业的发展。此外,加强储氢、加氢等配套系统的建设,也将促进燃料电池汽车的推广应用。