谐波电流对电驱动总成振动噪声的影响分析

李基芳,何鹏林,孙守富,刘 勇

(中汽研汽车检验中心(天津)有限公司,天津 300399)

《新能源汽车产业发展规划 (2021-2035)》指出,发展新能源汽车是中国从汽车大国迈向汽车强国的必由之路,是应对气候变化、推动绿色发展的战略举措。中国一直坚持纯电驱动战略取向,新能源汽车产业发展取得了辉煌的成就。电驱动总成是各类新能源汽车的动力核心,电驱动总成一般由电机控制器(以下简称“控制器”)、电机和减速器组成。其中控制器是电驱动系统的控制中心,将动力电池输出的直流高压电逆变成频率连续可调的三相交流电,驱动、控制电机运行。永磁同步电机以其成本低、可靠性高、功率密度大及效率高等诸多优势[1],成为新能源汽车市场上的主流产品。发展至今,振动噪声性能已经成为评价电驱动总成优劣的重要指标之一[2]。

1 永磁同步电机谐波电流分析

1.1 谐波电流频率分布

控制器逆变电路大多采用三相桥式正弦脉宽调制(SPWM)[3],逆变过程中,除产生基波电流外,同时会产生大量的谐波电流。控制器为定子绕组星型连接的永磁同步电机供电时,交流电流在频域上分布如下[4]。

1)基波频率f0,与电机转速和极对数均成正比。

2)谐波频率 (6n±1),n=1,2,3……,如5f0、7f0、11f0、13f0等。

3)与开关频率相关的谐波频率 (kfh±nf0),fh为开关频率、k为不等于3的整数倍的整数。

谐波电流对电机性能产生很多影响,比如发热量增多、转矩脉动、电磁振动噪声变大等[5]。

1.2 谐波电流对振动噪声的影响

径向电磁力是电机电磁振动噪声的主要激励源[6],其由定子和转子间气隙磁场相互作用而产生,通过定子齿传递到电机壳体。因此,电机壳体表面的振动噪声与电磁力息息相关。

定、转子间气隙磁场包括定子基波磁场、定子谐波磁场、定子谐波电流产生的主/谐波磁场、转子基波磁场及转子谐波磁场等。上述磁场之间相互作用产生一系列随时间和空间而变化的径向电磁力。

与定子第v次谐波电流有关的主要径向电磁力频率为(fv±f0)[7],其中fv是第v次谐波电流频率。

如第5次、第11次谐波电流产生反向旋转磁势,所以径向电磁力频率为 (fv+f0);如第7次、第13次谐波电流产生正向旋转磁势,所以径向电磁力频率为 (fv-f0)。即:第5次和第7次谐波电流产生的径向电磁力频率为6f0,第11次和第13次谐波电流产生的径向电磁力频率为12f0。

1.3 谐波电流抑制方法

对于开关频率附近的高次谐波,通常采用改变控制器逆变拓扑结构、优化PWM策略、增加输出滤波器等方式降低。对于低次谐波电流,主要从改进电机的本体结构和控制策略两方面抑制[8]。

改进电机本体结构主要包括斜槽斜极、磁路设计、绕组分布等。这些方法一般在电机的设计初期结合电机性能指标、加工工艺、制造成本等因素综合考虑,对于产品的设计和加工要求很高。

应用控制策略改善逆变器死区时间和管压降等因素引起的谐波电流,主要方式包括电压补偿法、坐标变换法等。软件控制方法抑制谐波电流易于实现、适应性强,广泛用于电机振动噪声优化、转矩脉动改善等。

第v次谐波电流在三相静止坐标系下是交流分量,但是在第v次谐波dq旋转坐标系下将变成直流分量。通过对应旋转坐标系变换,分别将拟抑制的谐波电流变换成直流分量并提取,根据提取到的直流分量电流计算谐波电压补偿量,然后将谐波电压补偿量反馈到系统中,实现对谐波电流的抑制。

2 电驱动总成电流及振动噪声测试

被测电驱动总成由8极48槽永磁同步电机、减速器和控制器组成。为了测试电机交流电流,将控制器拆除置于远离电机的位置并包覆吸声材料,消除控制器对噪声测试结果的影响。

试验在半消声室内的测功机台架上进行,测试系统主要包括Siemens SCM2E05数采、YOKOGAWA 701931电流传感器、PCB 356A16加速度传感器、GRAS 46AE传声器、Simcenter Testlab软件等。

电流传感器测试其中一相交流电流,加速度传感器布置在电机壳体上,传声器分别布置在电驱总成(电机+减速器)前方、后方、左方、右方、上方,距离总成表面均为1m。试验照片如图1所示,图1中红色圆圈标注的是传声器位置。

图1 电驱动总成试验照片

试验工况为电机在峰值转矩输出状态下,转速由1000r/min经15s加速到5000r/min。同步采集加速工况上述电流、振动噪声数据。

2.1 电流测试结果

图2是电机其中一相交流电流的频谱图,由于基波频率电流的幅值远远大于谐波电流幅值,且谐波电流之间幅值差异较大。为了便于观察电流的频率分布,调整电流频谱图的幅值范围,图中显示的是幅值较大的谐波电流。

图2 电流频谱图

其中①是基波电流,②~⑤分别是第5次、第7次、第11次、第13次谐波电流,8000~12000Hz之间为开关频率相关谐波电流。电流频率分布与1.1所述结论吻合。

除上述谐波电流外,由于电机三相不对称,测试相电流中还包含第2次、第3次、第4次谐波电流,但是电流幅值较小。

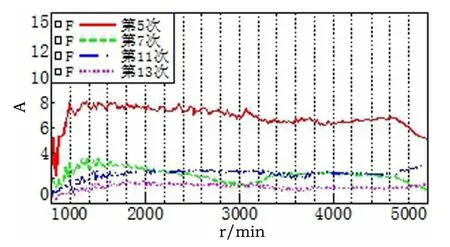

图3是低次谐波电流幅值对比,其中第5次谐波电流幅值最大,明显高于其它次谐波电流。另外随着谐波次数的提高,电流幅值呈下降趋势。

图3 谐波电流大小对比

2.2 振动噪声测试结果

分析电驱动总成振动噪声测试结果,其中噪声结果为5个传声器测点的能量平均值,关注频率范围0~5000Hz。

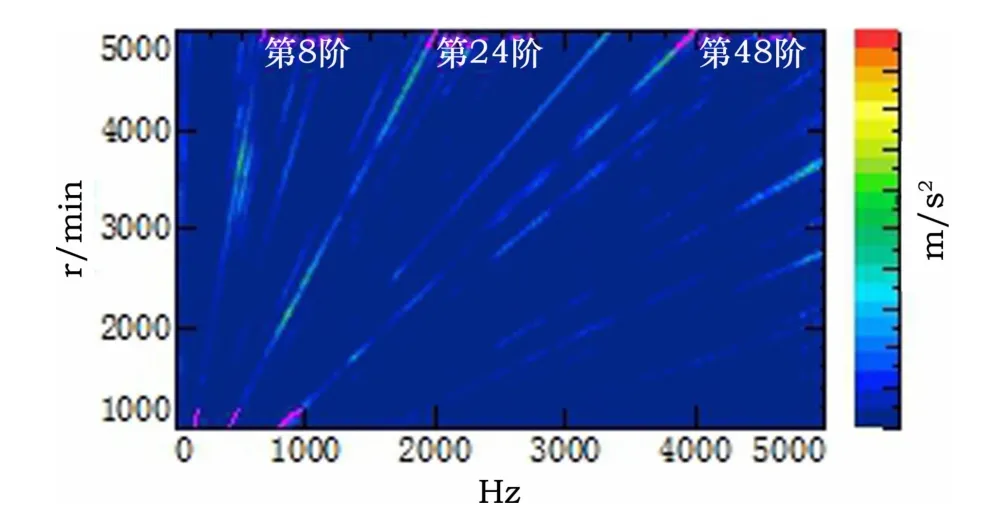

图4 电机壳体径向振动

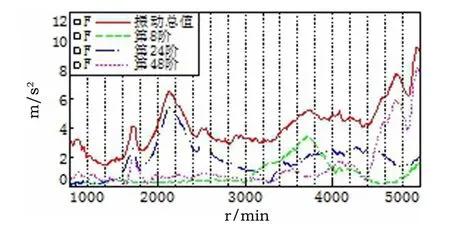

图5 振动总值与主要阶次对比

图4是电机壳体径向振动频谱图,振动较大的阶次主要为第8阶、第24阶和第48阶。其中,第24阶振动在测试转速范围内相对较大,见图5振动总值与主要阶次对比。尤其在1600~2500r/min范围内第24阶振动与振动总值大小相近,是电机壳体径向振动的主要贡献量。

图6是5个噪声测点平均值的频谱图,由于测试对象为包含电机和减速器的总成(控制器噪声已屏蔽),所以频谱图中既有第8阶、第24阶、第48阶等电机阶次噪声,又有减速器相关的齿轮阶次噪声(图中黑色虚线所在的阶次)。而且除个别转速外,上述电机阶次噪声和减速器阶次噪声中没有任何一阶噪声的能量明显高于其它阶次噪声。也就是说,某阶噪声只在个别转速对声压级具有主要贡献,图7是声压级与主要电机阶次噪声对比。

图6 电驱动总成噪声频谱图

图7 声压级与电机阶次噪声对比

比如,第8阶电机噪声峰值在3750r/min左右,该转速下与声压级相差约3.5dB (A),对声压级影响最大;其它转速远远低于声压级,对声压级基本无影响。第24阶电机噪声在2100r/min、2500r/min与声压级相差约3dB (A),对声压级影响最大。第48阶电机噪声在1700r/min左右与声压级相差约4dB (A),对声压级影响最大。相对而言,第24阶电机噪声在测试转速范围内幅值较大。

综上所述,第24阶振动噪声对被测电驱动总成振动噪声影响最大。由于被测总成的电机极对数是4,所以第5次和第7次谐波电流引起的径向电磁力是第24阶振动噪声的激励之一。

本文应用1.3节中的控制策略原理,抑制第5次和第7次谐波电流,研究其对电驱动总成振动噪声的影响。

3 谐波电流对电驱动总成振动噪声的影响

通过控制策略抑制电流第5次和第7次谐波,重复测试本文第2节中的加速工况,对比抑制谐波电流前后的电流、振动噪声变化。本节对比图中红色实线为谐波电流抑制前的测试结果,绿色虚线为谐波电流抑制后的测试结果。

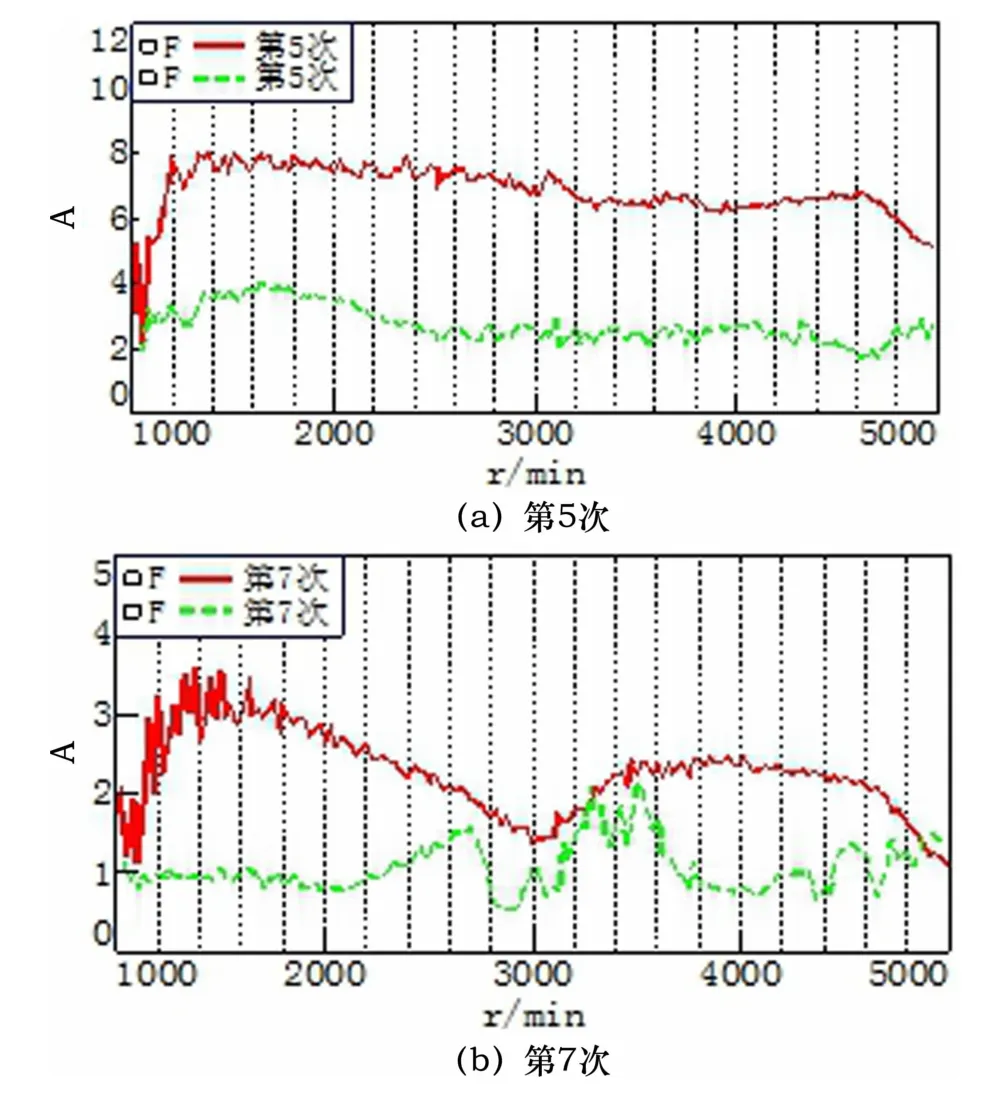

图8是第5次和第7次谐波电流对比,由图8可见,第5次谐波电流幅值大幅降低、第7次谐波电流除中间转速段外幅值也明显降低。因此,通过控制策略达到了抑制第5次和第7次谐波电流的目的。

图8 谐波电流幅值对比

图9 电机壳体径向振动对比

图9是电机壳体径向振动对比,第24阶振动幅值在1500~2900r/min、3400~5000r/min范围内明显降低,振动平均值由1.87m/s2降至0.51m/s2,振动峰值由5.58m/s2降至1.48m/s2。

振动总值在1600~2500r/min大幅降低而且线性度提高,印证了图5中该转速范围振动主要贡献量是第24阶的结论。转速2100r/min左右的振动峰值由6.55m/s2降至2.76m/s2,另外在3600~5000r/min振动总值略有降低。

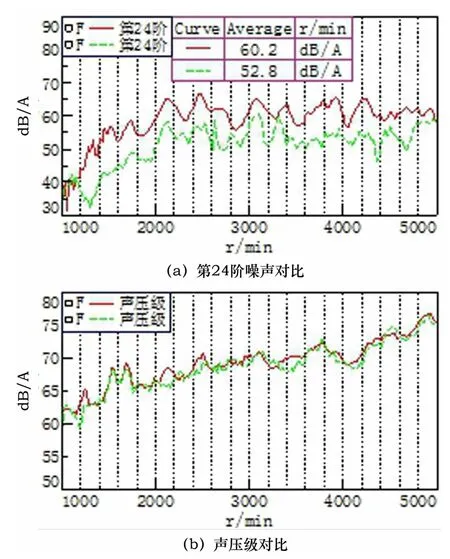

图10是电驱动总成噪声对比,由图可知,第24阶噪声在测试转速范围内明显降低,平均降低7.4dB (A)。声压级在2100r/min 和2500r/min 左右分别降低2.6dB (A)、1.8dB (A)。

图10 电驱动总成噪声对比

4 结论

本文以某电驱动总成为研究对象,测试分析谐波电流对其振动噪声的影响,得出以下结论。

1)电机壳体径向振动以电机阶次振动为主,总成噪声既包含电机阶次噪声又包含减速器阶次噪声。其中,第24阶振动噪声对总成的振动和声压级影响最大。

2)第5次谐波电流和第7次谐波电流引起的径向电磁力是第24阶振动噪声的激励源之一,通过控制策略降低了第5次和第7次谐波电流。

3)第24阶振动平均值由1.87m/s2降至0.51m/s2、振动峰值由5.58m/s2降至1.48m/s2,第24阶噪声平均降低7.4dB (A),改善效果明显。

4)因第24阶振动噪声明显改善,电驱动总成振动总值、平均声压级得到不同程度优化。