具有泡孔结构的聚合物导电复合电磁屏蔽材料的制备方法评述

陈泽平,刘 丽,张维山,沈 斌,郑文革

(1.上海大学材料科学与工程学院,高分子材料系,上海 200444;2.中国科学院宁波材料技术与工程研究所,高分子与复合材料事业部,浙江宁波 315201;3.宁波韵升粘结磁体有限公司,浙江宁波 315201)

1 前 言

随着现代社会的迅速发展,越来越多的电子设备和电子器件出现在我们身边,在它们带给我们生活便利的同时,也产生了大量的电磁辐射,对我们的生活造成了很大的影响。这些电磁辐射在传播过程中产生的感应电流会对一些电子器件产生干扰,从而影响它们的正常使用;另一方面,大量高强度电磁波穿透人体也会对人体细胞产生不利影响,可能导致细胞变异形成肿瘤[1]。为了消除不良电磁辐射的影响,我们需要制备高性能电磁屏蔽材料将电磁波限定在某一空间范围内,即对电磁波起到一定的屏蔽作用,屏蔽效果可由电磁波通过屏蔽材料前后强度对比值平方的对数值来表征。

传统的金属材料拥有良好的导电性能,其在电磁屏蔽领域的应用相对较早[2],但是其高密度、耐腐蚀差、价格昂贵等特性也在一定程度上限制了它的应用。相比于金属基电磁屏蔽材料,以石墨烯、碳纳米管、碳纤维、炭黑等为导电填料的聚合物导电复合材料用于电磁屏蔽具有质轻、易加工、耐化学腐蚀和性能可调等独特优势[3-10]。近年来,航天航空领域的快速发展也对电磁屏蔽材料的“轻质”特性提出了越来越高的要求。因此,具有泡孔结构的轻质聚合物导电复合电磁屏蔽材料的制备也成为研究的一大热点,泡孔结构的引入不但可以进一步降低材料密度,同时也可以增强电磁波在泡孔内部的多重散射/反射衰减,使进入材料的电磁波陷入“迷宫结构”中以热量形式耗散,从而提升材料对电磁波的吸收性能[11-15]。基于以上原理,本研究主要综述了具有泡孔结构的聚合物导电复合电磁屏蔽材料的各种制备方法,并且对制备方法的特点进行了对比总结,最后还对具有泡孔结构的聚合物导电复合电磁屏蔽材料的发展趋势做了展望。

2 制备方法

根据泡孔形成方式的不同,目前文献报道的具有泡孔结构聚合物导电复合电磁屏蔽材料的制备方法主要有以下六种:①化学发泡法,②物理发泡法,③水蒸气/非溶剂诱导相分离法,④模压-刻蚀法,⑤溶胶-凝胶法,⑥固有模板法。

2.1 化学发泡法

化学发泡法主要是通过向聚合物导电复合材料体系中添加适量化学发泡剂(如碳酸氢钠、碳酸铵和偶氮二异丁腈等),利用化学发泡剂在受热条件下分解产生的气体在材料中成核生长并最终形成泡孔结构,或者利用各类反应性单体在聚合过程中所生成的气体(如CO2和H2等)使最终聚合物复合基体发泡形成泡孔。Yang等[16-17]以偶氮二异丁腈(AIBN)为化学发泡剂,利用其分解产生的氮气制备了聚苯乙烯(PS)/纳米碳纤维复合电磁屏蔽多孔材料,当填料含量为15 wt%时其屏蔽效能可以达到19 d B。随后Eswaraiah等[18]将该方法引入到聚偏氟乙烯(PVDF)/石墨烯复合体系,石墨烯含量为7 wt%的多孔泡沫在X 波段(8~12 GHz)的屏蔽效能约为28 d B。另外,Ma等[19,20]利用多异氰酸酯与二元酸酐反应构建泡孔结构制备了银纳米线(Ag NWs)/聚酰亚胺开孔泡沫材料,Ag NWs含量仅为0.044 vol.%就使得密度为0.022 g/cm3的多孔泡沫(厚度为5.0 mm)在1000 MHz频率下的屏蔽效能高达17 dB。

上述化学发泡法的优势是制备步骤比较简单,只需将化学发泡剂与聚合物复合体系进行共混后通过升温方式就可以形成泡孔结构,易于制备高开孔低密度泡沫材料,但是一般需要在制备过程中向反应体系加入适量催化剂和表面活性剂,这些添加剂最后可能与化学发泡剂分解产物一起残留在聚合物基体内部难以除去,对材料最终性能会产生一定影响,同时所得到材料的泡孔结构也较差。

2.2 物理发泡法

物理发泡法主要是将高压气体(CO2、N2等物理发泡剂)扩散至聚合物基体中并达到饱和状态,而后通过快速卸压或者快速升温使其进入热力学不稳定状态,从而诱导大量气体在聚合物基体中成核与生长形成泡孔结构(图1)[12,21-24]。例如,本课题组于2011年首次利用高压CO2间歇升温发泡技术制备了聚甲基丙烯酸甲酯(PMMA)/石墨烯微孔泡沫材料[21],结果显示石墨烯含量为5 wt%且密度为0.79 g/cm3的材料当其厚度为2.4 mm 时在X 波段具有13~19 d B的屏蔽效能;另外,结果表明泡孔结构的引入不但可以增强电磁波在泡孔内部的多重散射/反射衰减,同时还可以起到一定的增韧作用。Ameli等[12]也以N2为发泡剂并通过注塑发泡制备了聚丙烯(PP)/不锈钢纤维多孔泡沫材料,该材料在不锈钢纤维含量为1.1 vol.%(厚度为3.1 mm)时X 波段的屏蔽效能为48 d B,比屏蔽性能(总屏蔽效能除以材料密度)为75 dB.cm3/g。同时,该项研究还表明泡孔生长的双向拉伸作用在一定程度上可以促进聚合物基体内导电填料形成更多的导电网络,从而提高材料的电导率[22]。

图1 聚合物体系发泡过程示意图Fig.1 Schematic of polymer foaming process

上述物理发泡法使用CO2或N2等“绿色”发泡剂,发泡过程中不涉及有毒的物质和复杂的化学反应,因此相比于化学发泡法更加绿色环保;同时,物理发泡剂在发泡过程中会从聚合物基体中扩散逸出,因此不会在基体中残留“杂质”从而影响最终材料的性能。但是为了提高泡沫材料的屏蔽性能,需要填充较多的导电填料,而高填充量不但使聚合物基体变硬,同时气体饱和后极易在填料和基体的界面通道处发生逃逸,使得高填充量复合体系发泡困难。

2.3 水蒸汽/非溶剂诱导相分离法

水蒸汽/非溶剂诱导相分离法是指将聚合物/导电填料与其良溶剂进行混合形成铸膜液,并通过与外界水蒸汽或不良溶剂进行溶剂交换发生相分离从而形成泡孔结构[11,13,25-28]。例如,本课题组通过水蒸汽诱导相分离法(WVIPS)制备了聚醚酰亚胺(PEI)/石墨烯复合泡沫材料(图2)[11],该材料在10 wt%高填料含量下密度为0.29 g/cm3,厚度为2.3 mm 时X 波段的比屏蔽性能为44 dB.cm3/g。由于泡孔生长的双向拉伸作用,部分石墨烯片层在相分离过程中也发生了一定的取向。本课题组也通过非溶剂诱导相分离并结合原位聚合的方式实现了聚酰亚胺(PI)/石墨烯高填充(16 wt%)复合泡沫基体的成功构建[25],所制备的复合泡沫密度为0.28 g/cm3,厚度为0.8 mm 时X波段的比屏蔽效能最高达到75 dB·cm3/g,同时该材料还具有优异的热稳定性,氮气氛围下其5 wt%热失重温度高达581℃。另外,本课题组还以热塑性聚氨酯(TPU)为基体,通过WVIPS法成功制备了含量最高达20 wt%的TPU/石墨烯复合电磁屏蔽泡沫材料[26]。

图2 水蒸汽诱导相分离法制备PEI/石墨烯复合泡沫示意图[11]Fig.2 Schematic of WVIPS process to prepare PEI/graphene composite foam[11]

上述水蒸汽/非溶剂诱导相分离法的优势在于不但可以实现高填充聚合物导电复合体系的成功发泡,同时也适用于加工条件比较苛刻的聚合物体系(比如加工温度比较高或者基体容易分解)。其缺点在于过程中需要使用有机溶剂,同时最后会产生废水或废溶剂,没有物理发泡法绿色环保。除此之外,更高填充量也会使得铸膜液粘度过大,从而难以形成泡孔结构。

2.4 模压-刻蚀法

模压-刻蚀法一般是将两组分共混在一起形成双连续结构,然后用溶剂将某一组分除去使之形成泡孔结构。两组分可以是聚合物基体与无机盐[29-30],例如Yan等[30]通过模压制备了PS/石墨烯和碳酸钙的混合块体,再利用稀盐酸刻蚀掉其中的碳酸钙颗粒使之形成泡孔结构(图3);通过此方法制备出来的多孔材料在填料含量高达30 wt%时密度仍可低至0.26 g/cm3,厚度为2.5 mm 时X 波段的比屏蔽效能高达100 d B·cm3/g以上。另外,两组分也可以均为高分子基体[31-33],例如Wang等[31]将PVDF、PS和纳米碳管(CNTs)三者进行熔融共混后模压成型,并选择PS良溶剂二甲苯对其进行刻蚀除去PS相,然后通过缓慢蒸发将二甲苯除去使PS相中的纳米碳管缓慢沉积在PVDF相表面形成导电多孔材料。这种方法可以构建相对有效的导电网络,例如CNTs含量为15 wt%时材料的屏蔽效能(厚度为2 mm)可以高达57 d B左右。总的来说,模压-刻蚀法能够制备具有极高填料含量的聚合物多孔材料,大大提高最终材料的电磁屏蔽性能,但由其所制备泡沫的泡孔结构较差且刻蚀过程较为繁琐耗时,同时材料的力学性能也较差。

图3 模压-刻蚀法制备PS/石墨烯复合泡沫示意图[30]Fig.3 Schematic representation of the fabrication of PS/graphene composite foam[30]

2.5 溶胶-凝胶法

近些年溶胶-凝胶法也逐渐被用于轻质电磁屏蔽多孔材料的制备,其主要原理是利用冷冻干燥或超临界干燥除去聚合物/导电填料复合湿凝胶中的溶剂形成泡孔结构[34-36]。Huang等[34]将纤维素/CNTs复合湿凝胶经冷冻干燥后制备得到具有无规开孔结构的纤维素/CNTs 导电复合泡沫,该材料密度为0.095 g/cm3时在X 波段的比屏蔽效能(厚度为2.5 mm)为219 d B·cm3/g。Zeng 等[35]将CNTs 与水性聚氨酯(WPU)溶液共混后在液氮中进行“自下而上”冷冻并进行冷冻干燥,得到具有取向泡孔结构的导电复合泡沫,该体系中填料含量可以高达76.2 wt%,密度可以低至0.02 g/cm3,厚度为2.3 mm 时复合泡沫在X 波段的比屏蔽效能可高达1148 dB·cm3/g。总的来说,溶胶-凝胶法中常用冷冻干燥,因此可制备具有极低密度的聚合物多孔材料,更好地体现其轻质的优势。然而,冷冻干燥耗时很长,采用此法往往会大大延长材料的制备周期。

3.6 固有模板法

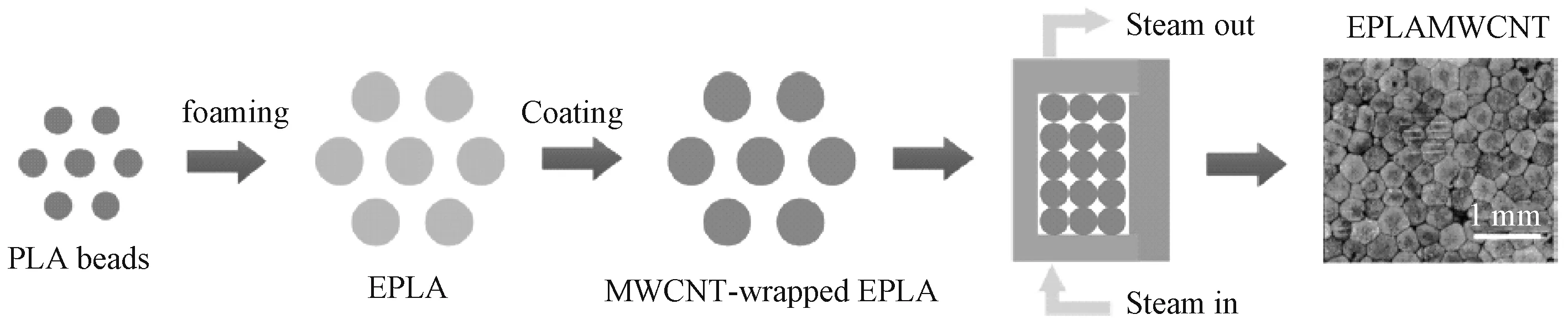

固有模板法一般是在已经具有泡孔结构的聚合物泡沫骨架上或其外表面粘附导电填料,或在导电骨架上涂覆聚合物材料,使之形成具有连续导电网络的聚合物导电多孔复合材料。Chen等[37]利用化学气相沉积(CVD)法制备了具有三维网络结构的石墨烯泡沫骨架,然后在其表面涂覆聚二甲基硅氧烷(PDMS),制备了PDMS/石墨烯多孔复合材料,该材料在极低密度(小于0.06 g/cm3)下(厚度为1 mm)屏蔽效能仍然可以达到20 dB。本课题组以聚氨酯(PU)海绵为基体,在其内部孔结构表面涂覆石墨烯制备了具有优异压缩性能的PU/石墨烯复合泡沫[38],该泡沫具有0.027~0.030 g/cm3的低密度,在样品厚度为6 cm 时屏蔽效能可达到58 dB;同时可以利用压缩恢复过程改变复合泡沫内部孔结构形态,从而改变孔内部电磁波的多重散射/反射衰减,实现其电磁屏蔽性能的有效调控。另外,Wang等[39]在聚乳酸(PLA)泡沫珠粒表面涂覆CNTs,后通过水蒸汽模压成型制备了密度低至0.045 g/cm3且具有隔离结构的PLA/CNTs复合泡沫材料(图4),该材料的导电逾渗阀值低至0.00094 vol.%,在填料含量为0.0045 vol.%时比屏蔽效能达到1010 dB·cm3/g。综上所述,固有模板法最大的优势在于可以形成有效的三维导电网络结构,从而在较低密度下实现多孔泡沫材料的高屏蔽性能。

图4 固有模板法制备PLA/CNTs复合泡沫材料示意图[39]Fig.4 Schematic for the fabrication procedure of porous PLA/CNT composite foam[39]

3 结 论

具有泡孔结构的聚合物导电复合电磁屏蔽材料由于其质轻以及优异的电磁波吸收能力已成为电磁屏蔽领域的研究热点。制备这种材料的不同的方法各具优势,需要根据不同的材料要求作相应选择,尤需优先选取绿色环保且简便周期短的制备方法。另外,目前多孔聚合物导电复合电磁屏蔽材料的研究体系及泡孔结构都比较复杂,未能建立不同类型泡孔微观结构与其宏观屏蔽性能的有效关系,在未来的研究工作中有必要系统研究材料泡孔结构特征与屏蔽性能之间的关系,阐明泡孔微观结构对电磁屏蔽过程的影响规律。另一方面,随着电子工业的不断发展,对电磁屏蔽材料的要求也越来越高,兼具高强度、高耐热、阻燃等特性的轻质聚合物导电复合多孔电磁屏蔽材料是未来的研发趋势。此时,多孔聚合物导电复合电磁屏蔽材料在电磁屏蔽过程中会产生较高的电磁波二次反射,如何通过结构设计来进一步提高多孔材料对电磁波的吸收能力从而尽可能地降低电磁屏蔽过程中的二次电磁反射污染,也具有重要的研究意义。