预制舱式智能变电站继电保护关键环节故障诊断分析

黄治, 吴学斌, 邓惟绩

(1.国网湖南省电力有限公司物资公司, 湖南 长沙410004;2.国网湖南省电力有限公司, 湖南 长沙410004;3.长沙理工大学, 湖南 长沙410005)

0 引言

近年来, 因变电站继电保护环节故障引起的电网大面积停电的事故频发, 例如在2003 年英国伦敦南部某变电站因继电保护故障导致继电器误动引起的系统解列。 以往的变电站继电保护存在故障诊断信息不全、 信息传输时间不能很好同步, 导致继电保护故障不能准确诊断[1]。 随着预制舱式智能变电站在电网的大量投入运行, 为继电保护环节故障诊断提供了各阶段信息的提取和共享支撑。

对电力系统故障能否准确诊断直接关系到电网发生故障后能否快速发现并精准定位[2-3]。 目前对于变电站继电保护故障的研究热点主要是电子式互感器的故障诊断和电流测量回路中的故障诊断。 文献[4-6] 对不同的电流互感器所采用的误差产生源头以及变化规律进行探讨, 进而在后续的保护整定计算中考虑可靠系数。 而针对电子式互感器主要研究测量精度[7-9]及稳定性[10]的提高, 但并未成功的应用到实际工程中。

故障诊断是预制舱式智能变电站继电保护装置的核心内容, 本文通过对预制舱式智能变电站继电保护故障的分析, 提出了一种基于广义变比辨识算法的故障诊断方法, 对电子式互感器突变性故障,提出一种基于小波变换的故障诊断策略。 结合长沙某220 kV 预制舱式智能变电站继电保护关键环节故障进行仿真建模, 验证了该策略的有效性。

1 故障诊断系统

与传统变电站相比, 预制舱式智能变电站在信息的传递方式及测量回路拓扑结构上具有显著差别。 传统变电站中的每个系统都是各自独立的, 系统设备相互之间联系较弱。 基于IEC61850 的智能变电站系统实现了整体数字化与信息化[11], 各设备间协调运行能力良好, 可通过网络实现数据共享和交互操作, 有利于智能变电站故障的诊断。

1.1 智能变电站继电保护故障诊断系统结构

智能变电站的工作状态与数据信息先由电子式互感器和智能设备进行收集, 然后通过合并单元对获取的信息聚合, 再送入继电保护装置进行分析、比较, 从而得到所需要的最终命令, 并将命令送至执行部分使保护动作, 实现对故障的切除。 变电站故障诊断系统, 如图1 所示。

图1 故障诊断系统

该诊断系统将TV/TA、 继电保护环节、 IED 整个流程产生的数据进行综合比较, 从而判断故障是否存在。 在传感器环节, 利用多个传感器对某一元件进行数据采集, 通过对比不同传感器之间的测量数据来判断该环节是否存在故障; 在继电保护装置环节, 可以通过对比传感器输入故障诊断系统的信息和继电保护装置接收到的信息是否匹配来进行判断; 在继电保护装置动作时, 通过测量装置内部各环节状态, 及时诊断继电保护是否正确动作, 以及动作命令是否正确执行, 来判断故障是否存在。 从互感器、 保护装置内部到智能单元全环节的数据采集是构建故障诊断的必要条件。 信息越完整, 诊断效果越好。 从被诊断对象的输入, 到被诊断对象内部对输入的反应, 到其发出的命令及执行反馈, 所有过程均有信息反馈, 将为构建高性能故障诊断系统创造条件。

1.2 继电保护故障诊断数据预处理

要实现对智能变电站继电保护装置故障的诊断分析, 首先应该对网络报文进行处理分析, 判断数据是否异常。 数据预处理主要包括: ①采样值数据的获取及预处理; ②GOOSE 数据的获取及预处理; ③MMS 数据的获取及预处理; ④站内其他种类网络数据的预处理。

针对220 kV 及以上的预制舱式智能变电站的大数据信息, 先对不同种类数据进行了处理分析,并对不同的分布式组件进行建模, 利用CORBA、DCOM、 TAO 等不同的分布式组件库实现元器件接口, 实现不同组件的功能分解, 以实现方便、 灵活的数据组合, 可以将后台分析软件选择装在智能变电站的低负荷分析主机或者某台独立机器上, 也可同时安装在监控中心的监控机上。

通过报文分析与数据预处理后, 就可以实现在较短时间内分析报文, 迅速辨识异常数据, 为后续故障诊断提供数据依据。

2 电流测量回路故障诊断

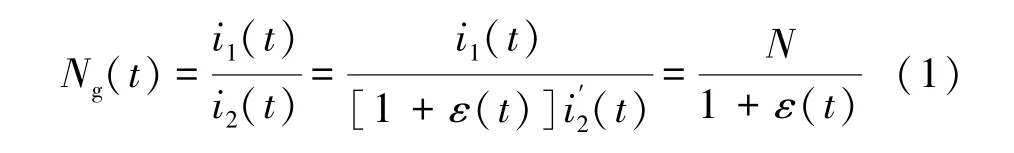

2.1 继电保护电流测量回路广义变比

继电保护电流测量回路是指电流互感器测量至继电保护装置内部CPU 得到数字量的全过程[12]。互感器是其中最核心的部分, 流进互感器一次侧电流为i1, CPU 整合得到的二次电流数值为i2, 将两者的比值定义为广义变比Ng。 其物理含义为一次电流、 电流互感器到CPU 计算获取的数字值间的传递关系, 其定义为:

将上式进行标幺化处理, 得到标幺值ng(t)为:

2.2 电流测量回路广义变比辨识方法

综合误差ε (t) 会在测量回路故障或出现异常时增大(综合误差在短时间内不会发生变化),从而使得广义变比会发生变化。 因此可以根据变比的变化来判别回路是否发生故障或异常。

分析对象选择测量回路中三相电流的某一相电流, 用i11、 i12、…、 i1i、…、 i1n分别表示经过节点M 某相一次侧电流, 相应经过测量回路之后二次侧采样电流为i21、 i22、…、 i2i、…、 i2n, 根据基尔霍夫电流定律, 可得广义变比为:

式中,Ngi表示第i 条支路电流测量回路的广义变比, i1i、 i2i为i 时刻保护的一、 二次侧电流采样值。

将上式(4) 两边同时除以N, 则可得到:

式中,ngi为第i 条支路广义变比的标么值。

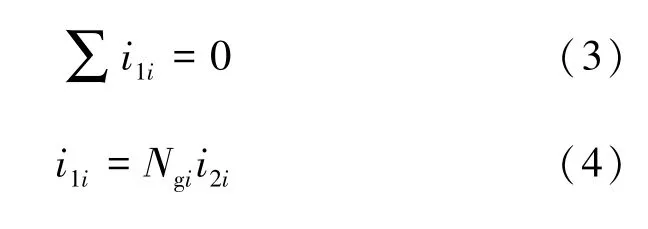

假设t1~tm为监测测量回路的时间段, 在这之中第i 个时间段第j 条支路的保护CPU 计算值是在这之中的任意计算过程都要满足式(4), 所以m (m >n) 个时刻的结果能够得到式(6):

式中:

矩阵A 可根据奇异值理论进行分解:

式中, S 和D 分别是m×m 阶和n×n 阶正交矩阵,V=diag (λ1, λ2,…, λn), 其对角元素λn为A 的奇异值, 并按降序排列。

在实际中, m≫n, 根据前述分析得到, A 中的列向量线性相关, 在m 为一个很大的值时,rank (A)=n-1, 式(6) 存在1 个基础解。 进而将式(8) 代入式(6), 以及加入约束得到式(9):

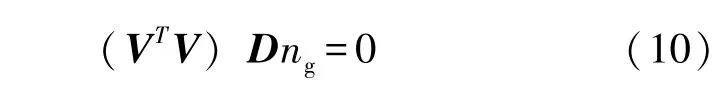

式中, 单位正交矩阵DT可逆, 化简为:

式中, D= [d1, d2,…, dn]T, VTV=diag (0)

从而Dng= (0, 0,…, 0, 1)T, 解得:

式中, α 表示任意非0 实数; dn表示矩阵D 的第n行向量。

2.3 电流测量回路故障判别

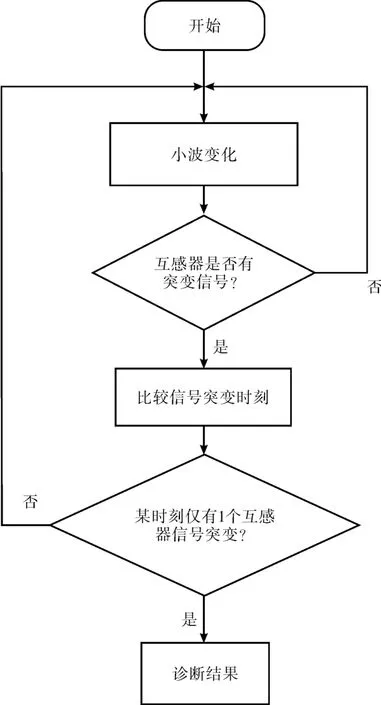

为了判别回路工作情况是否正常, 需通过上述方法求得Ngi与Ni。 第i 条支路电流测量回路故障判据Pi的公式为:

将所定义的广义变比计算结果与之相应的Ni进行对比, 根据结果来判断回路是否正常。 在正常情况下, ε (t) <10%, 由式(2)、 式(12) 可得式(13):

图2 表示在定义的广义变比的测量电路故障诊断流程图。

图2 故障诊断流程

2.4 仿真实验

2.4.1 正常及故障情况下广义变比辨识

图3 为长沙某220 kV 预制舱式智能变电站母线差动保护电流测量回路故障诊断的模型图, 方框内表示故障发生位置。 其中K=1 100/5, 单相电源一致SM、 SK, 参数设置如图3 所示, U额定=220 kV,负载ZM= 1 000 + j310 Ω, ZK= 150 + j31 Ω。

图3 变电站母线差动保护电流测量回路示意图

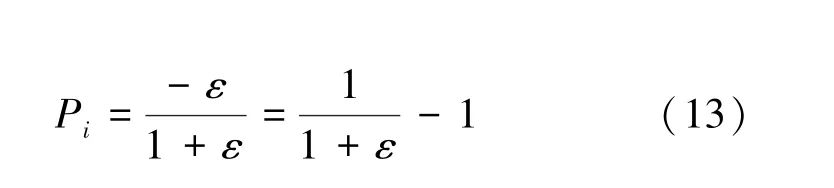

i21、 i22、 i23、 i24为正常和故障下, 母线保护装置每个二次侧电流采样值, 得到的结果如图4 所示。 支路综合误差辨识值计算结果见表1。

通过表1 可以得出, 当四个电流互感器的误差均为0 时, 正常或故障情况下辨识值的Ng标么值为1.000 0, 均等于理想变比; 在电流互感器有误差值时, 其Ng会发生一定的线性变化。 同时, 测量回路误差值的正负情况影响广义变比的增减: 当误差值为正时, Ng减小; 反之, Ng增大。 由上述分析得到, 在不同的状态下均可准确得到Ng辨识值。

图4 正常及故障情况下母线差动保护二次电流

表1 正常情况下广义变比的标幺值

2.4.2 电流测量回路故障诊断

选取CT1 所在的电流测量回路作为研究对象,设置这条支路的综合误差分别为-15%、 -10%、-5%、 +5%、 +10%和+15%时, 得到测量回路各支路故障判据Pi的辨识值见表2。

表2 CT1 支路测量回路各类综合误差下的故障判据

根据分析, CT1 所在支路测量回路综合误差为-5%、 +5%, 其Pi得到为0.052 2、 -0.047 1, 当设定容许误差为10%时, P1∈(0.090 9, 0.111 1),由此可判定CT1 所在测量支路处于正常运行状态;但是综合误差分别是-15%、 +15%时, 得到的Pi为0.176 6 和-0.130 7, P1∉(0.090 9, 0.111 1),由此可判定CT1 所在测量支路出现运行故障。

3 电子式互感器突变性故障诊断方法

3.1 利用小波变换的故障诊断方法

智能变电站继电保护及自动装置各类信息的获取均取自于电子式互感器, 电子式互感器的运行状况直接关系到整个变电站信息交换体系运行。 当电子式互感器出现不正常运行状态时, 主要表现为变比的突变、 信号突然无法传输、 偏差激增等。 当一次系统信号发生突变或是互感器发生故障都有可能引起信号畸变。 要实现精确、 快速地识别故障及定位, 需先准确判别畸变信号的来源。

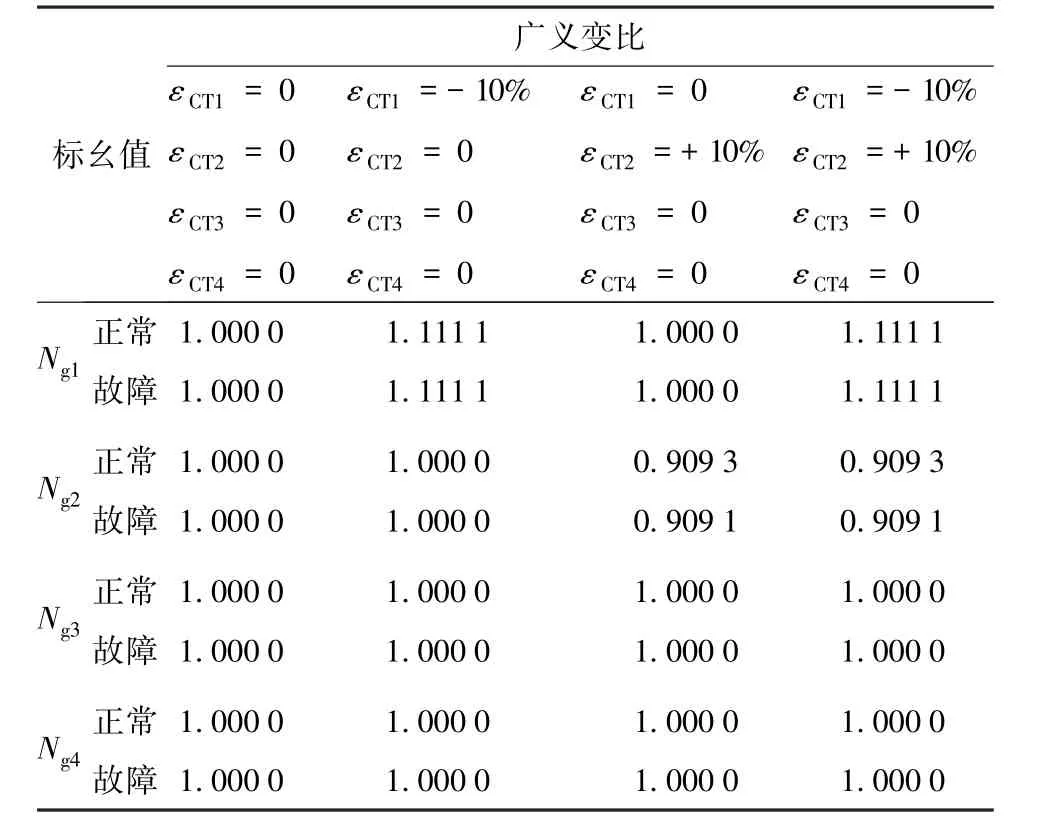

电力一次系统的信号突变引起的电子式互感器信号产生畸变主要包括电网故障、 开关操作、 电磁干扰及电力系统振荡等。 且来源于一次系统的故障或扰动会导致多相互感器同时发生信号畸变。 只有单一互感器信号发生畸变时, 就可以判断是互感器本身故障引起的信号畸变, 可以通过小波变换检测各互感器信号是否存在畸变, 并同时采样突变时刻。 如果同一时刻有两个及以上的互感器信号产生畸变, 则可以判断是由一次系统信号突变引起的互感器信号畸变。 如果同一时刻仅一台互感器发生信号畸变, 则可判断是由互感器本身故障引起的信号畸变, 诊断流程如图5 所示。

图5 电子式互感器诊断流程

3.2 信号突变点的提取

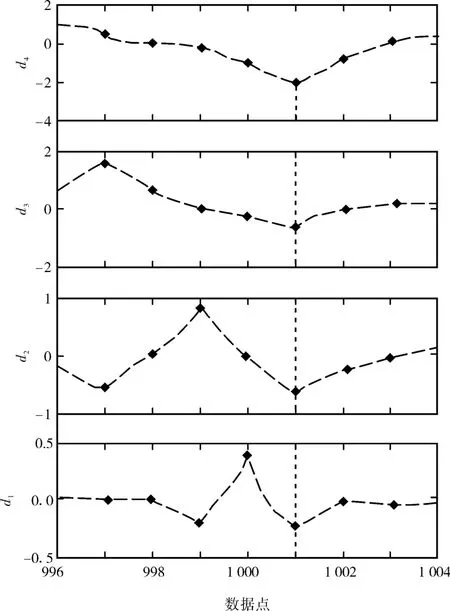

应用小波变换对高阶奇异信号进行定位, 并采用多尺度模极大值综合处理方法获取故障时刻, 如图6 所示, 可以判断信号突变点为第1 001 个采样点。

图6 基于小波变换的信号突变点提取

3.3 仿真实验

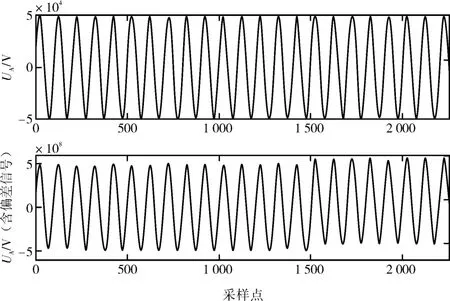

采用Matlab 仿真建模了长沙某220 kV 预制舱智能变电站某线路发生相间短路故障, 如图7 所示。 线路单位长度电阻和电感分别为 R =12.73 mΩ/km, L= 0.933 7 mH/km, 设置0.2 ms作为采样间隔。 设置B、 C 两相短路, 故障时间为0.2~0.48 s, 根据采样间隔, 第1 000 个采样点为故障点。 仿真故障信号波形如图8 所示, 可知当线路发生两相短路时, 将导致B、 C 相电流、 电压互感器同时发生信号畸变。 利用小波变换的故障定位方法可以定位第1001/1000 个采样点为B 相互感器信号突变点, 第1002/1000 采样点为C 相互感器信号器信号突变点, 如图9—10 所示。

B、 C 相电压互感器输出信号根据多尺度模极大值综合处理后得到如图9—10 所示。 第1001/1000 个采样点为B 相电压/电流互感器信号突变点; 第1002/1000 采样点为C 相电压/电流互感器信号器信号突变点。 由BC 相互感器经小波变换后的输出信号可知, 电子式互感器畸变信号来自一次系统。

图7 B、 C 相短路故障类型

图10 基于小波变换的C 相互感器信号输出

当电力系统处于正常运行状态时, 仿真设置0.4 s 时(第1400 个采样点) 对A 相电压互感器加入固定偏差信号来模拟A 相电压互感器发生偏差型突变故障, 经小波变换后, 发现除了A 相发现一个信号奇异外, 其他各相均为0, 由此可知,互感器信号畸变来源于互感器本身的故障, 如图11—12 所示。

图11 A 相电压互感器含偏差信号的输出波形

图12 基于小波变换的A 相互感器信号输出

4 结语

本文针对预制舱式智能变电站故障进行分析,提出了基于广义变比辨识的电流测量回路故障诊断方法及基于小波变换的电子式互感器故障诊断方法。

针对智能变电站继电保护电流测量回路, 首先通过定义智能变电站继电保护广义变比, 当该广义变比出现异常, 即可判断电流测量回路出现故障。该方法简单、 高效, 无需加装任何硬件设施, 只需通过软件算法即可实现电流测量回路故障的在线诊断。 该方法可以集成于母线电流差动保护、 站域、广域差动保护中, 实现电流测量回路的故障诊断,也可在智能变电站的二次回路高级诊断系统中应用, 实现电流测量回路的故障诊断。

新型的电子式互感器是智能变电站继电保护的关键设备, 其可靠性要求高。 本文提出的基于小波变换的突变信号畸变在线诊断的方法, 能有效识别信号来源, 通过小波变换进行故障定位。 该方法的推广有利于提高电子式互感器的安全性和可靠性,为广泛推广电子式互感器提供有利保障。