侧吹风速度对高强聚酰胺6纤维结构和性能的影响

邢玉静,李细林,陈 欣,严玉蓉,4*

(1. 华南理工大学 材料科学与工程学院,广东 广州 510640;2. 广东省新型聚酰胺6功能纤维材料研究与应用企业重点实验室,广东 江门 529100;3. 广东新会美达锦纶股份有限公司,广东 江门 529100;4. 广东省高性能与功能高分子材料重点实验室,广东 广州 510640)

高强纤维作为有别于传统纺织要求的高性能纤维材料颇受关注。获得高强纤维的方法包括[1]:一是从分子结构设计出发,通过在成纤聚合物中引入刚性苯环结构,经液晶纺丝成形,获得保留分子链高度取向结构的高强高模纤维,如聚对苯二甲酰对苯二胺纤维;二是针对柔性链聚合物纤维,通过选用超高相对分子质量聚合物为原料,配合超高倍拉伸,从而获得以串晶结构为特征的高强纤维,如超高相对分子质量聚乙烯纤维。方法二需综合考虑复杂的加工条件,如外加应力场、与分子运动相关的时间和温度,以及外加组分调控分子链间相互作用力,从而实现在高应力作用下的结晶及相转变、分子链解缠-取向-结晶,甚至包括不同分子链间的反应[2-4]。

研究表明以高相对分子质量聚合物为原料,通过特殊拉伸工艺,高倍拉伸可以制备断裂强度超过7.0 cN/dtex的高强纤维[5-7]。从纤维成形理论出发,为实现后期的高倍拉伸,要求初生纤维的取向度尽可能高、结晶度尽可能低,因此冷却条件便成为成形工艺中的一个重要因素,包括冷却风速度、温度、湿度及冷却方式[8-9]。在纤维实际生产过程中,纺丝上段冷却过程主要受冷却风速度的影响。因此,冷却风速度的选择及稳定控制尤为重要,直接决定了纺丝位之间原丝的结构(取向和结晶)及其不匀率[10]。

高强聚酰胺6(PA 6)纤维因其综合性能优势在高性能绳索、防护装备,以及工业领域有明显的应用优势。在高强PA 6纤维制备中,工艺控制对最终产品的性能及其稳定性有重要的影响,有关原料、纺丝温度、拉伸倍数、热定型温度与纤维性能的关系的研究较多,而与冷却条件相关的研究较少。因此,作者采用熔融纺丝结合多级拉伸工艺制备高强PA 6全拉伸丝(FDY),重点探讨侧吹风速度对高强PA 6纤维性能的影响规律。

1 实验

1.1 主要原料与设备仪器

纺丝级PA 6切片:牌号M32800,相对黏度为2.8,含水率小于0.04%,广东新会美达锦纶股份有限公司生产。

HY2型高速纺丝机:北京中丽制机工程技术有限公司制;USTER TENSORAPID 3型强伸度测试仪: 乌斯特技术有限公司制;USTER TESTER 5 型条干均匀度仪:乌斯特技术有限公司制;DZF-6030A台式真空干燥箱:上海一恒科学仪器有限公司制;NETZSCH DSC 3500 Sirius差示扫描量热(DSC)仪:德国NETZSCH公司制;D8 ADVANCE型X射线多晶衍射仪:德国Bruker公司制;SCY-III型声速取向测量仪:东华大学制;Merlin型场发射电子扫描显微镜:德国ZEISS公司制。

1.2 高强PA 6纤维的制备

在氮气保护下对PA 6切片预结晶和干燥处理后,在HY2型高速纺丝机上熔融纺丝,熔体从喷丝孔挤出后,侧吹风冷却成纤得到初生纤维,再经上油后进入四辊拉伸,总拉伸倍数为4.0,最后经205 ℃热定型处理后得到48.4 dtex/12 f高强PA 6 FDY试样。纺丝工艺参数具体如下:纺丝速度为3 800 m/min,纺丝螺杆一、二、三区温度分别为235,275,270 ℃,纺丝箱体温度为270 ℃,螺杆压力为8 MPa,计量泵转速为32 Hz,组件滤后压力为16 MPa,油剂泵转速为35 r/min,侧吹风系统设定温度为20 ℃、相对湿度为75%、速度为0.22~0.42 m/s。

1.3 分析与测试

力学性能:采用强伸度测试仪,参照GB/T 14344—2008《化学纤维 长丝拉伸性能试验方法》测试。测试温度20℃、相对湿度65%,试样夹持长度500 mm,在预张力0.05 cN/dtex、试验速度380 mm/min条件下测试纤维的断裂强度和断裂伸长率,取20次结果平均值。

条干不匀率:采用条干均匀度仪,参照GB/T 14346—2015《化学纤维 长丝条干不匀率试验方法 电容法》测试。测试条件为环境温度(20±2)℃、相对湿度(65±2)%。

干热收缩率:采用恒温烘箱处理,参照GB/T 6505—2017《化学纤维 长丝热收缩试验方法(处理后)》测试。测试温度为170 ℃,测试时间为15 min,根据需要确定取样数量与试验次数。

沸水收缩率:参照GB/T 6505—86《合成纤维长丝及变形丝沸水收缩率试验方法》测试。将试样置于100 ℃沸水中煮沸30 min后,测量前后试样长度,得到试样收缩量与原长度的百分比。测试环境温度(20±2)℃、相对湿度(65±2)%。

热性能:采用差示扫描量热仪测试剪碎呈粉末状纤维的DSC曲线。以5 ℃/min的升降温速率从室温升温到280 ℃。根据DSC测试得到的熔融焓与材料完全结晶熔融焓相比,可计算得到纤维的结晶度(Xc)。

微观晶粒尺寸:采用X射线多晶衍射仪测试纤维的广角X射线衍射(WAXS)曲线。以3 mm玻璃板为载体,待测纤维单向平行排列,管压40.0 kV,管流50.0 mA,釆用Cu 管连续扫描,扫描衍射角(2θ)为10°~40°,扫描速度为2(°)/min,根据Scherrer公式计算得到晶粒尺寸[11]。

取向度:采用声速取向测量仪测试纤维取向因子,测试环境温度25 ℃、相对湿度60%,测试5个试样取平均值。

表观形貌:采用场发射电子扫描显微镜(SEM)观察纤维的表观形貌。工作电压5 kV,测试前对试样进行表面喷金处理。

2 结果与讨论

2.1 侧吹风速度对纤维力学性能的影响

根据纤维成形理论,纤维细流的温度随着纺程位置变化由纺丝线上的能量平衡所决定。一般热的传递方式包括对流、辐射和传导。其中,传导、辐射过程在传统有机聚合物的纺丝过程中常被忽略,从而使得纺丝线上的温度分布以Kase和Matsuo所提出的经验公式[2]最为常用。因此,侧吹风速度一般被视为影响熔体细流固化和纤维内部结构形成的最重要的因素。

侧吹风速度对高强PA 6 FDY力学性能的影响见表1。

表1 侧吹风速度对高强PA 6 FDY力学性能的影响Tab.1 Effect of cross air blow speed on mechanical properties of high-strength PA 6 FDY

由表1可见:随着侧吹风速度的提高,高强PA 6 FDY的断裂强度略微降低,且在侧吹风速度为0.37 m/s时纤维的断裂强度达到最低7.53 cN/dtex,同时断裂强度变异系数也最大4.18%;断裂伸长率也表现出与断裂强度类似的趋势,且断裂伸长率变异系数随侧吹风速度的增加而增大。由此可见,侧吹风速度对纤维力学性能的稳定性的影响更为明显。

纤维断裂起始于单根纤维的应力集中点,如纤维内部孔洞及杂质、局部伸长的缚结分子链等[11]。丝束中每根纤维的冷却状态均受到空气流速、温度和边界条件的影响,如丝束上冷却空气吹出端和吹入端的骤冷条件不同,从而导致丝束上不同位置点热力学和传热明显不同,形成沿丝束不同位置纤维结构和性能的区别,直接表现为纤维力学性能的变化。在高强PA 6 FDY的制备中,由于纤维固化、拉伸和热定型一步完成,熔体细流固化后的状态直接决定后续的可拉伸性,熔体细流表面因快速冷却形成皮层结构,也导致后续拉伸过程不稳定,最终纤维力学性能不稳定。

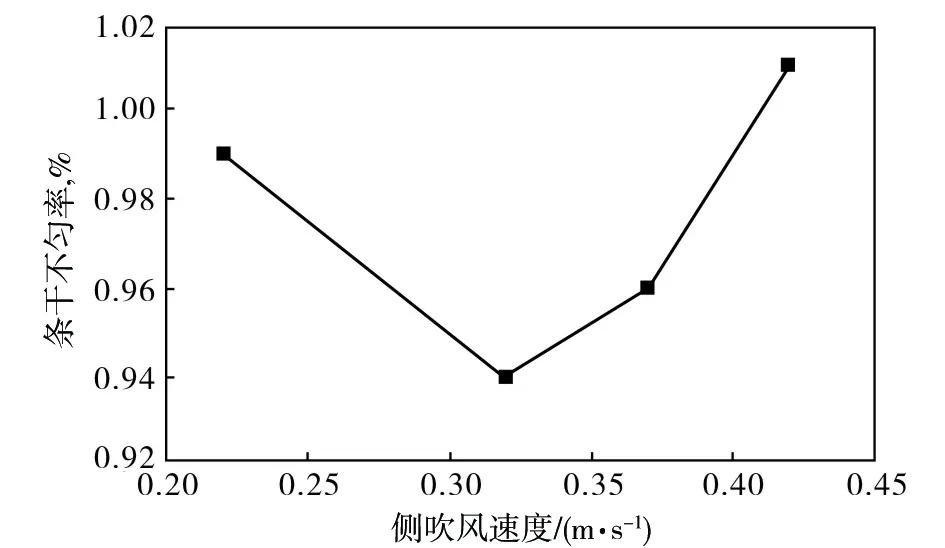

2.2 侧吹风速度对纤维条干不匀率的影响

纤维的不均匀包括几何形态的不均匀和结构的不均匀[10]。前者是纤维直径的变化,即通常提及的纤维条干不匀,而超分子结构的变化主要为结晶和取向等微观结构,这些因素直接决定了纤维的机械性能、热性能、染色性能及稳定性能。由图1可见,随侧吹风速度的增加,纤维条干不匀率呈先下降后升高的趋势,在侧吹风速度为0.32 m/s时出现极小值,为0.941%。这是因为随侧吹风速度提高,气流穿透能力增加,丝束内层、外层冷却条件均匀性提高,纤维不匀率降低;但侧吹风速度过高,气流导致丝束摆动,同时,上冲气流在靠近喷丝板处形成强烈的涡流,致使丝条摇扰动,纤维不匀率又上升;另外,在熔体挤出量一定的条件下,纺丝成形中张力的波动也能导致纤维条干的不均匀[12]。因此,在纤维成形中,侧吹风速度总存在一个极值。

图1 侧吹风速度对高强PA 6 FDY条干不匀率的影响Fig.1 Effect of cross air blow speed on yarn unevenness of high-strength PA 6 FDY

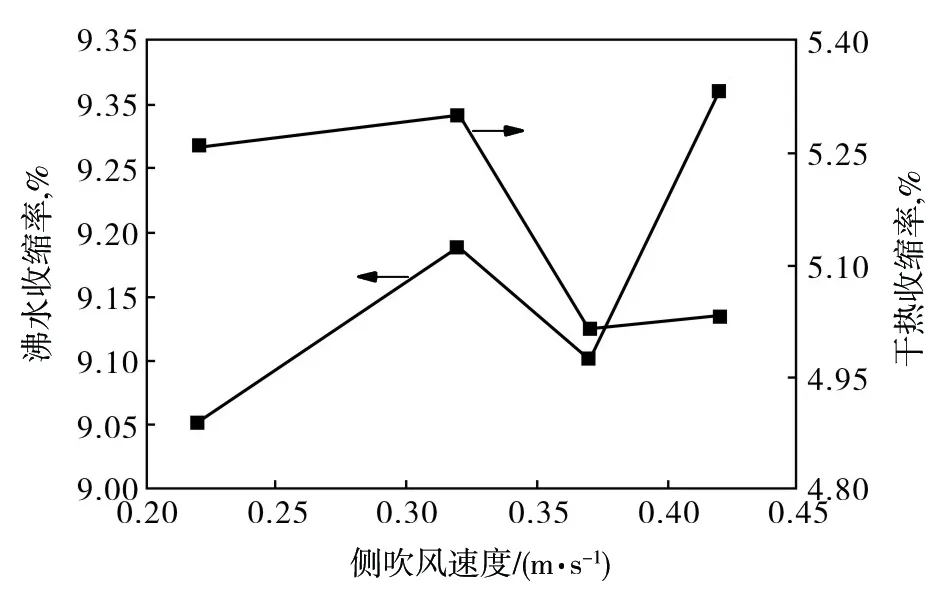

2.3 侧吹风速度对纤维热收缩率的影响

由图2可见,随侧吹风速度增加,纤维的沸水收缩率有增加的趋势,而干热收缩率有逐步降低并趋于平衡的趋势,在侧吹风速度为0.37 m/s时有极小值5.01%。因为在高强纤维制备中,高倍拉伸使得分子链、晶片高度取向并形成新的结晶,随侧吹风速度提高,得到的初生纤维具有较高的取向度及较低的结晶度,在后续拉伸中非结晶区的分子链更易因取向而结晶,因此,链段解取向的可能性增加,表现出纤维沸水收缩率提高;干热条件下由于缺乏水分子的润滑作用,其收缩主要为非结晶区域取向分子链段的回缩,因此表现出降低趋势。

图2 侧吹风速度对高强PA 6 FDY的沸水收缩率和干热收缩率的影响Fig.2 Effect of cross air blow speed on boiling water shrinkage and dry heat shrinkage of high-strength PA 6 FDY

2.4 侧吹风速度对纤维热性能和结晶性能的影响

采用DSC研究侧吹风速度对高强PA 6 FDY热性能和结晶性能的影响,结果见表2所示,其中Tonset、Tpeak与Toffset分别是测得的高强PA 6 FDY的熔融开始温度、熔融峰值温度与熔融结束温度,晶片厚度(Lc)采用Thompson-Gibbs方程[13-14]计算,∆T是指熔融温度区间。

表2 不同侧吹风速度下高强PA 6 FDY的热性能参数Tab.2 Thermal performance parameters of high-strength PA 6 FDY under different cross air blow speed

由表2可见,随侧吹风速度的增加,高强PA 6 FDY的Tpeak略有降低,Lc也有所降低,Xc出现极小值为29.04%,∆T变化趋势与Xc基本一致。这是因为随侧吹风速度的提高,聚合物熔体的固化点上移,分子链取向度增加而Xc降低,利用后续拉伸诱导结晶趋势的出现,最终纤维的Xc主要由拉伸和热定型贡献,拉伸促进的结晶和热定型使得Lc降低。

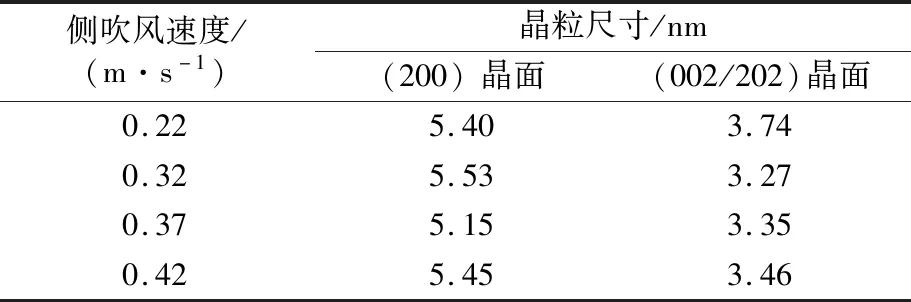

根据不同侧吹风速度下高强PA 6 FDY的WAXS曲线(见图3)计算纤维(200)、(002/202)晶面的微观晶粒尺寸,见表3。

图3 不同侧吹风速度下高强PA 6 FDY的WAXS曲线Fig.3 WAXS curves of high-strength PA 6 FDY at different cross air blow speed1—0.42 m/s;2—0.37 m/s;3—0.32 m/s;4—0.22 m/s

表3 不同侧吹风速度下高强PA 6 FDY的微观晶粒尺寸Tab.3 Microcrystal size of high-strength PA 6 FDY under different cross air blow speed

PA 6有两种主要晶型,即α型单斜和γ型单斜,其中α型单斜在2θ为 20°和23°处有特征单峰,而γ型单斜晶系在2θ为21°处有一个特征衍射峰。由图3和表3可知:高强PA 6 FDY的晶型为α型单斜;随侧吹风速度的增加,各晶面上的晶粒尺寸都出现了极值,在侧吹风速度为0.37 m/s时(200)晶面的晶粒尺寸有极小值5.15 nm,在侧吹风速度为0.32 m/s时(002/202)晶面的晶粒尺寸也有极小值为3.27 nm。这些有序的α型结构是在拉伸倍数达到一定值后,由非晶区链段经过运动重排形成,而非由γ晶型转变得到[15-16]。

2.5 侧吹风速度对纤维取向度的影响

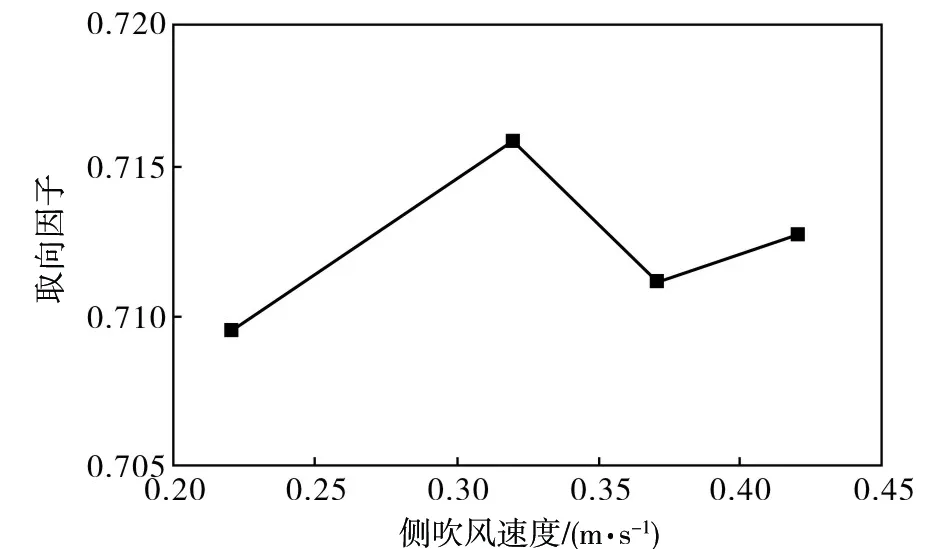

由图4可见,侧吹风速度直接影响到纤维固化时分子链的取向,随侧吹风速度增加,高强PA 6 FDY的取向因子先增加后减小,在侧吹风速度为0.32 m/s时出现极大值0.716。吹风速度增加,熔体细流固化点上移,分子链解取向作用不占优势,取向程度增加即取向因子增大;侧吹风速度继续增加到一定程度后,固化点继续上移,固化区过短,此时分子链取向程度尚不完全就达到了固化点,因而取向度降低即取向因子减小[13]。

图4 侧吹风速度对高强PA 6 FDY取向因子的影响Fig.4 Effect of cross air blow speed on orientation factor of high-strength PA 6 FDY

2.6 纤维表面形貌

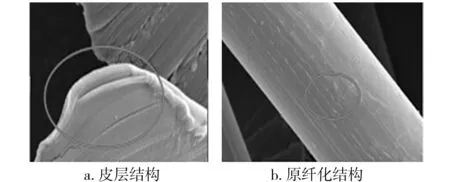

在高强PA 6 FDY的成形过程中,侧吹风速度过高,冷却作用加强,可能导致纤维形成表面皮层和原纤化结构,如图5所示。这是因为高风速的快速冷却使得熔体细流在拉伸时表面首先产生冷却,表面处形成含有高度分子链取向的结构,即纤维表面原纤化结构,但同时快速冷却会导致熔体细流内外冷却不均匀,纤维结构出现径向差异,形成皮芯结构。冷却效果除了与直接接触熔体细流表面的侧吹风速度和温度直接相关外,还与丝束沿纺程分布所在位置相关[17]。

图5 高强PA 6 FDY表面SEM照片Fig.5 Surface SEM images of high-strength PA 6 FDY

3 结论

a. 随侧吹风速度提高,高强PA 6 FDY断裂强度变化不大而断裂伸长率有所下降,在侧吹风速度为0.37 m/s时,纤维的断裂强度和断裂伸长率均为最小值,分别为7.53 cN/dtex和19.70%;随侧吹风速度提高,纤维断裂强度和断裂伸长率的变异系数增大,侧吹风速度对纤维力学性能的稳定性的影响更为明显。

b. 随侧吹风速度提高,高强PA 6 FDY的沸水收缩率有增加的趋势,干热收缩率有降低并趋于平衡的趋势,且有极小值5.01%;条干不匀率和Xc均存在一极小值,分别为0.941%,29.04%,而取向因子出现极大值0.716;此外,不同晶面处晶粒尺寸也随侧吹风速度变化存在极小值,(002/202)晶面在0.32 m/s时有极小值,而(200)晶面则在0.37 m/s时有极小值。

c. 在高强PA 6 FDY的成形过程中,侧吹风速度过高,会使纤维形成表面皮层和原纤化结构。

d. 侧吹风速度对高强PA 6 FDY结构和性能的影响主要体现在均匀性。