氢氧化铝浆液水力旋流器节能技术改造

毛 鹏

(中铝山东工程技术有限公司,山东 淄博 255052)

0 前言

晶种分解是拜耳法生产氧化铝的关键工序之一,分解过程不仅应得到质量良好的氢氧化铝,而且应确保合格晶种的循环添加[1]。分解分级工艺控制的好坏直接影响产品的产量和质量,而氢氧化铝浆液分级旋流器是保证氢氧化铝产品质量的关键设备[2]。本文通过分析某铝业公司晶种分解工序存在的问题,设计选型适合生产实际的氢氧化铝浆液水力旋流器,并进行流程优化改造。工艺优化改造后,既达到了氢氧化铝产品质量的要求,也降低了生产成本。

1 旋流器的主要用途、工作原理及分类

1.1 旋流器的主要用途

旋流器自20 世纪80 年代末开始在国内出现,是一种离心分离装置[3]。在20 世纪90 年代,旋流器发展成为主要的处理设备,用于矿砂的筛选及分级等。如今,旋流器因结构简单、分离效率高、占地面积小等优点,已成为不可或缺的分离、分级设备,广泛应用于各种金属及非金属矿选、矿物浆液脱水、矿浆脱泥、浆液除渣、矿物浓缩、尾矿过滤等领域。例如,除渣旋流器在电厂原油除渣、湿法脱硫、污水处理等作业中得到了充分的应用。

1.2 旋流器的工作原理及分类

旋流器是利用离心力场加速料浆中固体颗粒沉降和强化分离过程的有效分离设备,其分离原理是离心沉降[4]。其特点是在离心力的作用下将具有一定密度差的两相或多相混合物分级或分离,基本原理是:将需分离的混合液以一定压力从旋流器周边切向送入旋流器,使其在圆柱腔内产生高速旋转流场,进行强烈的三维椭圆型强旋转剪切湍流运动。由于受到的离心力、向心浮力、流体曳力等作用力的大小不同,在离心沉降的作用下,混合物中密度大的组分沿轴向向下运动和沿径向向外运动,形成外旋涡流场,到达锥体段后沿器壁向下由底流口排出;密度小的组分朝中心轴线方向运动,并在轴线中心形成向上运动的内涡旋,最后由溢流口排出,从而达到两相分离分级的目的[5]。

根据工艺流程的特点,旋流器一般可分为一段分级旋流器和二段分级旋流器。一段分级旋流器与一段球磨机构成闭路循环,实现对磨矿的分级,大大提高了球磨机的磨矿效率;二段分级旋流器用于各种矿选的二段检查及分级。按照功能分类,旋流器可分为分级旋流器、浓缩旋流器、脱泥旋流器、脱水旋流器、除渣旋流器、尾矿干排专用旋流器等。

1.3 氢氧化铝浆液水力旋流器的工作原理

在拜耳法氧化铝晶种分解过程中,水力旋流器的作用主要是将晶种分解得到的氢氧化铝浆液进行旋流分级,分级后的氢氧化铝粗颗粒再经过滤、洗涤即成为成品氢氧化铝,细颗粒经过滤分离出种分母液后作为晶种循环使用。其最重要的控制指标就是分级底流氢氧化铝的粒度,一般要求氢氧化铝粒度-45 μm≤15%(质量分数)。

本文选型使用的氢氧化铝浆液分级旋流器由进料箱、溢流箱、底流箱、角形阀门、旋流子、安装支腿等组成,结构如图1 所示。

图1 氢氧化铝浆液旋流器结构示意图

在氢氧化铝浆液种子分级过程中,需要处理的氢氧化铝浆液量通常较大。为了实现大液量连续处理,提高旋流器的运行效率,降低动力消耗,减少占地面积,一般将一定数量的旋流器组成旋流器组来使用。在一组旋流器中,单台旋流器一般称为旋流子。氢氧化铝浆液分级旋流器的工作原理是分解后的氢氧化铝浆液通过旋流器进料泵输送至旋流器进料箱,再以一定的压力由进料箱射入旋流子,然后以渐开线或螺旋线方式形成强烈的旋转运动;由于浆液中的颗粒受到的离心力、向心浮力、液体曳力不同,大部分密度小或者粒度细的料浆从旋流子的溢流管排出至溢流箱,然后返回分解系统作为晶种使用;密度大或者粒度粗的料浆从旋流子底流口排出至底流箱,然后送往成品过滤、洗涤系统生产成品氢氧化铝。

2 晶种分解工序优化

2.1 晶种分解工序存在问题

某铝业公司拜耳法氧化铝生产线晶种分解工序需处理的氢氧化铝浆液流量为600 m3/h,氢氧化铝浆液密度为1.33~1.35 t/m3。工艺流程如图2 所示。改造前,分解工序共有氢氧化铝浆液旋流器2 组,每组氢氧化铝浆液处理能力为300 m3/h。因旋流器使用年限过长,结疤严重,分级效果明显不好,再加上旋流器布局分散,流程长,开动设备多,动力输送设备存在大马拉小车的现象,动力消耗居高不下。

图2 分解分级工序优化改造前工艺流程

2.2 晶种分解工序节能优化方案

2.2.1 水力旋流器选型设计

针对某铝业公司氧化铝生产线分解工序的实际情况,设计选用1 组处理能力为600 m3/h 的氢氧化铝浆液水力旋流器替代原有的2 组旋流器。

2.2.1.1 水力旋流器旋流子数量确定

分级旋流器单台旋流子直径计算的经验公式如下:

式中:D——旋流子直径,mm;

qm——单个旋流子处理量,m3/h;

ρm——氢氧化铝浆液密度,t/m3;

Δpm——旋流子进口压力,MPa。

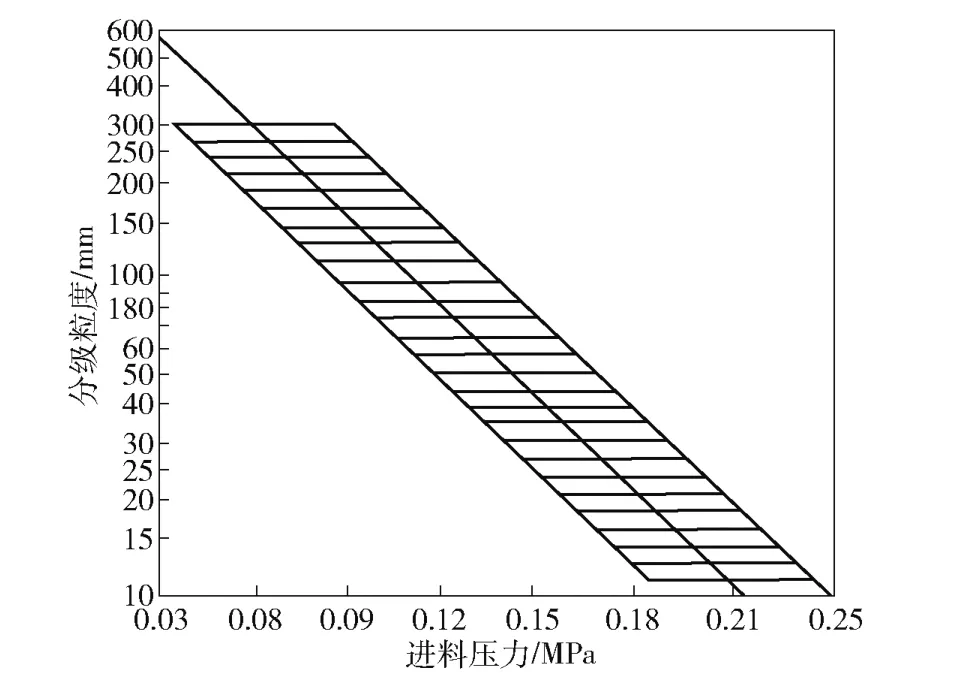

结合目前生产实际经验,选用直径250 mm 的旋流子的分级效果较为理想。因此,旋流子直径确定为250 mm,氢氧化铝浆液密度按1.35 t/m3计算,结合进料压力与分级粒度关系图(图3),旋流子进口压力选0.15 MPa。将相关参数代入公式(1)得到单个旋流子的处理量为54.8 m3/h。

图3 旋流器进料压力与分级粒度关系图

分级旋流器组处理能力采用公式(2)计算:

式中:Q——分级旋流器处理能力;m3/h;

n——旋流子数量,台。

分级旋流器处理能力600 m3/h,单个旋流子的处理量为54.8 m3/h,将相关参数代入公式(2)进行计算,得到旋流子数量为10.9 台。考虑到生产过程中旋流子轮流清理检修的情况,设计选用12 台旋流子组成分级旋流器组。

2.2.1.2 分级旋流器其他参数确定

确定旋流子的数量和直径后,根据经验确定旋流子的具体尺寸,相关参数见表1。

表1 分级旋流器其他参数一览表

旋流子的数量及各个参数确定后,分级旋流器的选型设计基本完成。选用角形阀门对各旋流子的进料量进行控制,然后再根据旋流器的总进料量、溢流量、底流量等参数估算该组旋流器进料箱、溢流箱、底流箱的大小即可。最后,按照选型设计参数,选择符合要求的厂家采购旋流器。

2.2.2 分解工序工艺流程优化

2.2.2.1 优化工艺流程

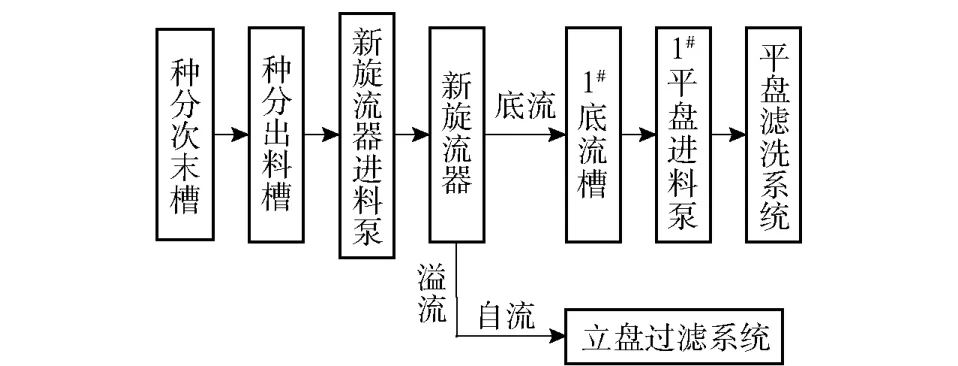

根据水力旋流器设计选型,综合生产实际,对工艺进行了以下优化:1)停用并拆除原有的2 组处理能力为300 m3/h 的旋流器,合理优化布置新旋流器,旋流器溢流利用势能自流至立盘过滤系统,减少动力运输环节;2)停用非必要的2 台溢流槽、1 台底流槽等缓存设备,以及2 台旋流器进料泵、2 台溢流泵、1 台平盘进料泵等动力运输设备,重新选型并合理优化布置1 台旋流器进料泵;3)优化物料运输流程,缩短运输距离,进一步降低动力消耗。改造优化后的工艺流程如图4 所示。

图4 分解分级工序优化改造后工艺流程图

2.2.2.2 提高自动化控制水平

在优化分解分级工艺流程的基础上,安装视频监控,完善压力、流量、温度等仪表设施。将功率较大的料浆泵安装变频器进行调节,并将信号引入原DCS 系统,提高DCS 系统的自动化装备能力,并对分解工序操作人员进行培训,提高流程的自动化控制水平。

2.2.3 节能优化效果

对某铝业公司分解工序进行节能优化设计改造后,跟踪生产指标情况。生产情况表明,新选型的水力旋流器满足种分氢氧化铝浆液分级的需要,提高了分解精液的产出率,产品也达到了氢氧化铝成品的粒度和质量要求;同时,自动化水平的提高,降低了操作人员的劳动强度,改善了现场生产环境。

通过此次节能优化改造,停用的耗电设备和新增设备见表2。

表2 停用设备和新增设备

按照电费0.55 元/kW·h、功率因数0.85、年运行时间8 000 h 计算,则年节约运行成本为(110×2 +132×2 +75 +45×2 +55-200)×0.85×0.55×8 000/10 000=188.5 万元。

3 结束语

氢氧化铝浆液水力旋流器具有结构简单、分离效率高、容易实现自动化控制、产能大而占地面积小等优点,是目前氢氧化铝浆液分级的主要设备。通过对旋流器进行设计选型和流程优化,可实现对氢氧化铝浆液的高效分级,达到氢氧化铝产品质量要求的同时降低生产成本。在今后的设计研究过程中,除了研究旋流器的设计选型之外,还要在如何进一步减轻旋流器结疤、降低旋流器部件磨损等方面进行深入研究探讨,以实现持续提升。