深孔断顶爆破导致的煤层CO 气体涌出规律

孙维丽,杨贵儒,黄 涛

(1.煤矿安全技术国家重点实验室,辽宁 抚顺113122;2.中煤科工集团沈阳研究院有限公司,辽宁 抚顺113122;3.国家能源集团新疆能源有限责任公司,新疆 乌鲁木齐830011;4.新疆昌吉市屯宝矿业有限责任公司,新疆 昌吉831100)

国内外专家学者对煤矿冲击地压机制的多年研究[1-8]表明,冲击地压的发生与煤层的冲击倾向性、矿井的地质构造和地应力环境特征等因素有着密切的关系,尤其是坚硬厚层顶板条件下,冲击地压危险程度较高[5]。为解决这一问题,深孔断顶爆破是处理坚硬顶板冲击地压最有效的方法之一[5-8]。根据矿井实际情况,深孔断顶爆破一般采用一级至三级煤矿许用炸药,炸药爆破产生大量高体积分数CO 等有害气体[9-11],导致含有炮烟风流流经区域CO 等有害气体体积分数超限,这将严重干扰开采容易自燃或自燃煤层矿井的内因火灾预测预报。以往学者们多从定性角度分析了井下爆破作业后CO 产生的原因,并提出了一些防治的办法[12-14],也有学者通过定量分析了爆破后产生的CO 排放所需风量及时间,并给出了计算方法[15-17],但深孔断顶爆破后,由于煤层对CO 气体存在吸附作用[17-18],且爆破致裂后的煤岩体内存在空隙,导致爆破产生的CO 等有害气体,一部分随风流排出,还有一部分将积存或吸附于爆破致裂的煤岩体内,并在矿井之后的采掘活动中持续释放,从而干扰矿井的自然发火防治及安全生产。

新疆神华宽沟煤矿为高瓦斯矿井,所采B2 煤层顶板为坚硬巨厚的砂岩,煤层开采后不易垮冒,导致矿井冲击地压灾害较为严重,超前深孔断顶爆破是矿井采取的日常主要冲击地压灾害防治措施之一,但爆破后,产生的高体积分数CO 等有害气体被吸附于爆破致裂的煤岩体内而缓慢释放,导致工作面煤层瓦斯预抽钻孔内长期存在较高体积分数的CO 气体,严重干扰了矿井日常自然发火预警及防治工作。因此,通过分析深孔断顶爆破炸药用量、瓦斯预抽管路内的CO 气体体积分数、抽放流量等参数,计算爆破导致的煤层CO 气体涌出量及排放时间。

1 矿井概况及工艺现状

1.1 矿井概况

新疆宽沟煤矿主要开采B2 煤层,,B2 煤层为稳定性特厚煤层,煤层走向104°~110°,倾向14°~20°,倾角12°~14°。煤层厚度稳定,平均11.8 m,含矸0~2 层,结构简单。煤类属特低-低中灰分、特低硫、特低-中磷、高发热量的31 号不黏煤。B2 煤层基本顶为坚硬的粉砂岩、中砂岩,平均厚度19.6 m,不易垮冒,煤层顶底板情况见表1。

表1 煤层顶底板情况Table 1 Roof and floor condition of coal seam

根据2012 年由北京煤科总院对宽沟煤矿B2 煤层进行冲击倾向性鉴定和地应力测试,鉴定结果B2煤层具有弱冲击倾向性,顶板有强冲击危险性。

1.2 超前深孔断顶爆破工艺

B2 煤层采用走向长壁后退式综合机械化放顶煤采煤工艺,工作面斜长为200 m,机采高度3.2 m,放煤高度9.5 m 左右,日推进速度约1.2 m 左右,全部垮落法管理采空区,工作面采用全风压通风方式,配风量为1 410 m3/min。工作面布置回风巷、上运输巷和中部工艺巷共3 条巷道,工艺巷为深孔切顶爆破专用巷。

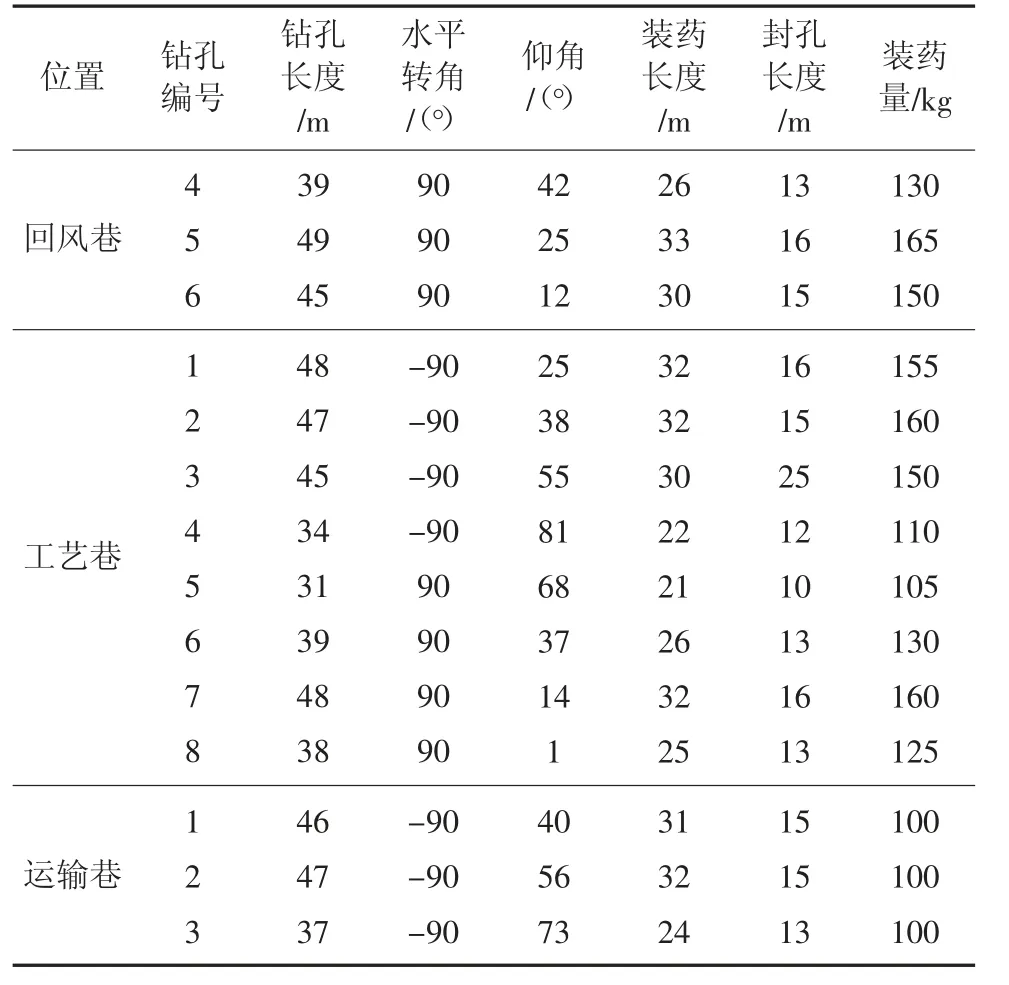

在工作面上运输巷和工艺巷内均进行深孔断顶爆破,其工艺为:工艺巷超前工作面50 m、上运输巷内超前工作面10 m,采用全液压坑道钻机施工深孔断顶爆破钻孔,采用φ94 mm 合金钢钻头施工爆破炮孔,每10 m 施工1 组;其中上运输巷每组钻孔各3 个,工艺巷内每组钻孔8 个,钻孔终孔超过煤岩交界面。爆破采用三级煤矿许用乳化炸药,炸药填装结束点控制在煤层顶板上方4 m 以上,不同位置深孔断顶爆破钻孔装药量统计表见表2。深孔断顶爆破炮孔布置示意图如图1。

表2 不同位置深孔断顶爆破钻孔装药量统计表Table 2 Statistical table of hole charge for deep hole broken-top blasting at different positions

深孔断顶爆破时封孔长度大于孔深的30%,采用黄土和水泥锚固剂联合封孔。同组炮孔必须在全部施工完毕后,进行一次性装药并立即起爆,上运输巷炮孔严禁同时起爆,同组炮孔采用孔内并联孔外串联的爆破方式一次爆破。工艺巷超前深孔断顶爆破为间隔50 m 爆破1 次,1 次5 组,工作面前方200 m 区域为深孔预裂已爆破区域;上、运输巷超前深孔断顶爆破均为间隔10 m 爆破1 次。

2 深孔断顶爆破产生CO 气体测算

图1 深孔断顶爆破炮孔布置示意图Fig.1 Schematic diagram of blasting hole arrangement in deep hole top-breaking blasting

由于工作面上运输巷深孔切顶爆破作业时,与工作面后部采空区约10 m,此区域内煤层瓦斯预抽钻孔早已断开,因此不会影响瓦斯预抽钻孔内CO气体的体积分数,而工艺巷超前深孔断顶爆破与工作面距离较远,工作面前方200 m 范围均为深孔断顶爆破区,该区域内煤层瓦斯预抽钻孔仍在持续抽放,且抽放负压较大,在抽放负压作用下,断顶爆破后残存或吸附于破裂煤岩体内的CO 气体向瓦斯预抽钻孔方向运移,并通过抽放钻孔进入矿井瓦斯抽放管路内,因此瓦斯预抽钻孔内CO 体积分数主要受到工作面前方工艺巷超前深孔断顶爆破影响。

爆破产生的有害气体主要为CO 和氮氧化物,CO 占绝大多数,氮氧化物量相比CO 量很小,几可忽略不计,但其毒性是CO 的6.5 倍[9-10]。有害气体体积分数与炸药使用量直接有关[16],如炸药爆破后产生的有害气体全部为CO,则CO 气体产生量QCO为:

式中:QCO为炸药产生的CO 气体总量,m3;M 为炸药使用量,kg;b 为单位炸药爆破后产生的CO 气体量,GB 18095—2000《乳化炸药》标准要求炸药爆炸后有毒气体含量≤80 L/kg。

2019 年1 月13 日、1 月26 日及3 月8 日,矿井分别进行了工艺巷超前深孔断顶爆破顶板预裂,每次爆破所用炸药量约在5 500 kg 左右,假设爆破产生的有害气体产生的炮烟全部排入工作面风流内,则一次爆破产生的CO 总量为440 m3,排入风流后其体积分数应不超过0.312%,是《煤矿安全规程》规定的0.002 4%的允许体积分数的13 000 倍。

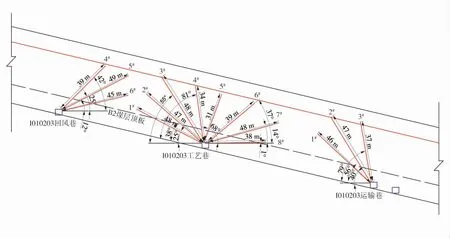

实际条件下,深孔爆破后炮烟并不能瞬间排入矿井风流内,其存在一定的排放时间。通过调取工作面回风巷口附近距离分风口10~15 m 的CO 传感器监测数据发现,在进行深孔断顶爆破后极短时间内,爆破产生的CO 等气体快速释放入工作面风流内,含有炮烟风流内的CO 体积分数短时间内大幅陡升,体积分数快速超过24×10-6,甚至持续较长时间超过CO 传感器的最大检出限(1 000×10-6)并维持一段时间后,CO 体积分数又迅速下降至24×10-6以下,并最终检测不到。超前深孔断顶爆破后回风流内CO 传感器CO 体积分数随时间变化曲线图如图2。

图2 超前深孔断顶爆破后回风流内CO 传感器CO 体积分数随时间变化曲线图Fig.2 Time-dependent curves of CO concentration of CO sensor in return air flow after advanced deep-hole broken roof blasting

由图2 可知,深孔断顶爆破后,CO 气体从钻孔迅速排出进入工作面风流内,其排放时间约在1 h左右,这说明爆破后,钻孔排出的CO 气体对工作面风流内CO 等自然发火标志气体的影响是暂时性的。但由于CO 气体体积分数已超过CO 传感器的上限检测体积分数,因此无法计算出爆破后短期排入工作面风流内由爆破产生的CO 气体量。

3 煤层内积存或吸附的爆破产生CO 实测

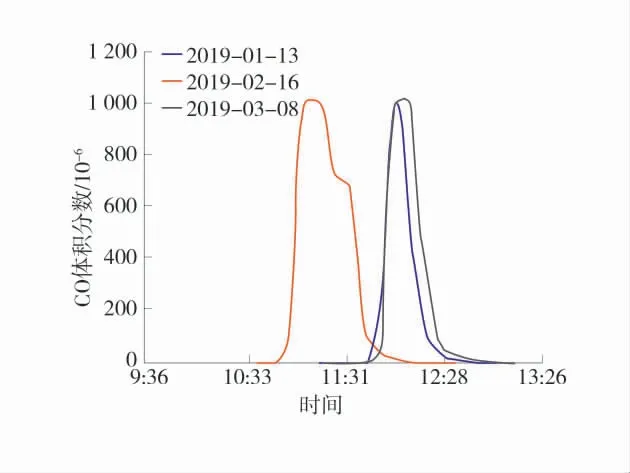

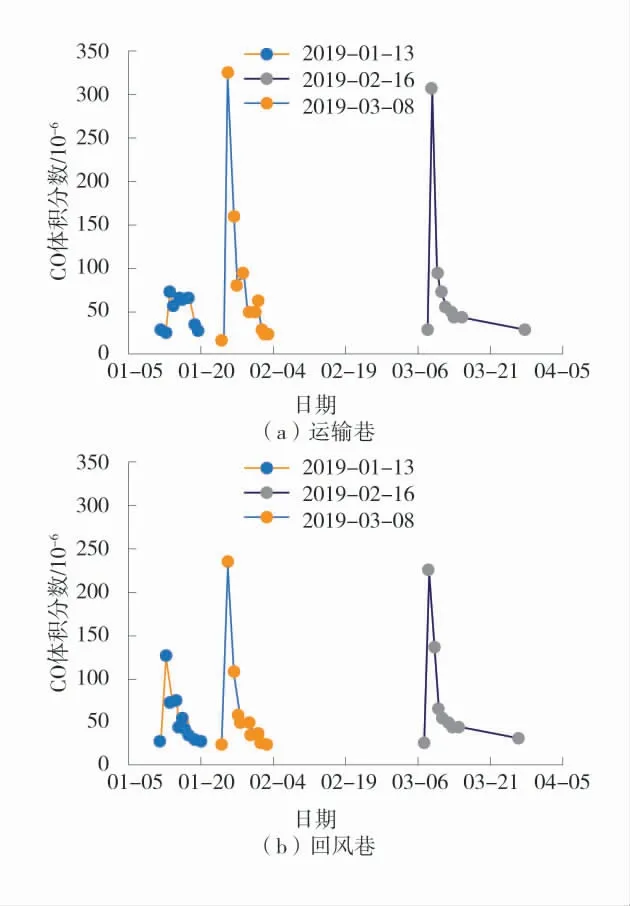

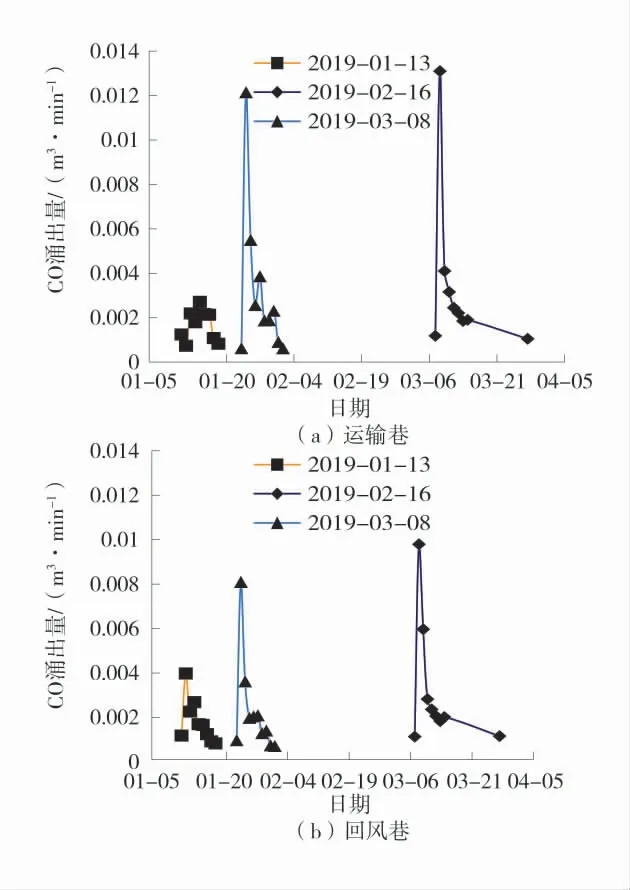

在爆破后,工作面上运输巷瓦斯预抽钻孔内CO体积分数也迅速上升,通过在工作面前方200 m 范围瓦斯预抽管路上安设瓦斯管道多种气体检测仪,爆破前1 d 安设好后开始监测,爆破后瓦斯预抽管路内的CO 气体体积分数回复至爆破前体积分数后停止监测,为分析数据方便,将每天监测结果取平均值,分别得到的煤层瓦斯预抽管路内CO 体积分数平均值随时间变化曲线图如图3。

图3 煤层瓦斯预抽管路内CO 体积分数平均值随时间变化曲线图Fig.3 Time-varying curves of average CO concentration in coal seam gas pre-drainage pipeline

从图3 可以看出,深孔断顶爆破后,上运输巷瓦斯预抽抽放管内CO 体积分数爆破当天即开始迅速升高,之后随时间的延长,钻孔内CO 的体积分数逐渐降低,CO 排放时长在7~9 d 左右。这说明爆破后,吸附或积存于破碎煤岩体内的CO 气体,对预抽钻孔内CO 气体体积分数的影响时间较长,对工作面自然发火防治将产生非常不利的影响。

对瓦斯预抽钻孔内CO 体积分数进行统计的同时,对瓦斯抽放流量也进行了统计,煤层瓦斯预抽管路瓦斯抽放流量统计图如图4。

图4 煤层瓦斯预抽管路瓦斯抽放流量统计图Fig.4 Statistics of gas drainage flow in coal seam gas pre-drainage pipeline

不考虑常温下煤氧复合反应生成的CO 气体,则可利用下式可计算出由于爆破导致的CO 气体涌出速率:

将统计出的瓦斯抽放管路内的瓦斯抽放流量和CO 体积分数代入式(2),可计算出由于爆破导致的CO 气体涌出速度,爆破导致的煤层CO 涌出速度统计图如图5。

图5 爆破导致的煤层CO 涌出速度统计图Fig.5 Statistical Diagram of CO emission velocity in coal seam caused by blasting

从图5 可以看出,爆破导致的煤层CO 气体涌出流量平均为0.002 6 m3/min,爆破后煤层内CO 涌出速度与抽放时间有关,抽放时间越长,CO 涌出速度越小,抽放管路内CO 体积分数越低,这也说明了瓦斯预抽管路内的CO 气体并非是随着抽放工作的开展而由煤氧化产生的,而是由于爆破后产生积存或吸附于破裂煤体内的。

4 深孔断顶爆破CO 不同排放方式分析

根据对煤层瓦斯预抽管路内CO 体积分数及瓦斯抽放流量的统计可计算出由瓦斯抽放系统排出的爆破产生的CO 气体量,可用下式计算:

将每天的统计结果代入式(3),并进行累加可得到3 次深孔断顶爆破后,经由煤层瓦斯预抽管路排出的CO 总量分别为40、74、79 m3,平均为64 m3,分别占到爆破产生的CO 总量的9%、17%、18%,平均15%。因此,深孔断顶爆破后75%左右产生的CO 将在爆破后1 h 的短时间内大量排入工作面风流内,15%的CO 仍将积存或吸附于破裂的煤岩体内,并在7~9 d 内随瓦斯预抽排出。

5 结 论

1)深孔断顶爆破后产生大量CO 气体,如全部瞬间排入矿井风流内,风流内CO 的体积分数将是《煤矿安全规程》规定的0.002 4%的允许体积分数的13 000 倍。

2)深孔断顶爆破后产生大量CO 气体,这些气体中的75%将在1 h 内大量排入工作面风流内并随风流排出;剩余的15%将积存或吸附于破裂的煤岩体内,并随瓦斯预抽在7~9 d 内逐渐排出。