文登抽水蓄能电站地下厂房施工期围岩变形机理分析

何少云,胡紫航,卫洋波,何 军,刘登学

(1.山东文登抽水蓄能有限公司, 山东 威海 264419;2.中国电建集团北京勘测设计研究院有限公司, 北京 100024;3.长江水利委员会长江科学院 水利部岩土力学与工程重点试验室, 湖北 武汉 430010)

水利枢纽工程中地下厂房的开挖卸荷,将引起围岩应力状态的变化,产生相应的变形,过量的变形将会影响地下厂房工程的安全施工[1]。在地下厂房施工开挖期布置位移及应力监测系统,可获得有关围岩稳定性及支护工作状态的真实信息,可为进一步有针对性地修改支护参数及后续的开挖提供依据[2-3]。另一方面也可为类似地下工程围岩稳定性分析提供借鉴,如在乌东德水电站左岸巨型地下厂房洞室群围岩施工期中,布置了大量的监测仪器,通过对围岩位移监测、锚杆和锚索支护受力监测、裂缝监测及松弛状态监测,获得了洞室围岩开挖卸荷变形特征、结构面效应、变化规律及锚固系统控制状态,为该工程的安全施工提供了强有力的支撑[4-5]。类似的水利枢纽工程,如小浪底、二滩、溪洛渡、白鹤滩、大岗山、杨房沟、锦屏二级等工程,也均在其地下厂房开挖过程中布置了位移及应力监测系统,针对地下厂房施工期围岩安全监测分析开展了相关研究工作[6-12]。近些年,抽水蓄能电站大力发展和建设,许多抽水蓄能电站地下厂房开挖过程中也对围岩开展了安全监测[13-15]。

为了更好的分析文登抽水蓄能电站地下厂房施工期围岩稳定性,本文结合工程地质条件、地应力条件、物探成果和安全监测数据,对文登抽水蓄能电站地下厂房施工期围岩变形和支护受力进行了综合分析和评价;并结合三维数值分析结果,对施工期围岩变形和支护受力机理进行了研究。

1 工程概况

文登抽水蓄能电站位于山东省胶东地区文登市界石镇境内,电站总装机容量1 800 MW,安装6台单机容量300 MW的单级混流可逆式水泵水轮机组,为大(1)型工程[16-17]。其中厂房洞室尺寸为:长214.5 m,宽25.0 m,高54 m。地下厂房系统山顶高程450 m~500 m,厂房上覆岩体厚度约350 m。

地下厂房区域揭露的岩性主要是二长花岗岩和石英二长岩,完整性比较好,呈微-新岩体,裂隙不发育,围岩类别以Ⅰ、Ⅱ类为主。电站区域共揭露大小断层53条,优势产状为NW275° SW∠80°~85°;其中,f202、f203穿过主厂房,均为长大裂隙型结构面,对厂房围岩变形有一定影响。厂房区裂隙以近EW走向倾向S/N,陡倾角裂隙为主,优势产状为NW275°SW∠60°~90°。

根据施工期地应力测试结果,地下厂房洞室群所在高程的应力值范围为:最大水平主应力Shmax为9.32 MPa~17.75 MPa,最小水平主应力Shmin为5.42 MPa~9.75 MPa,垂直主应力Sv为8.54 MPa~11.84 MPa。地应力三个主应力之间的关系Shmax>Shmin>Sv,最大水平主应力方向约在NW280°~300°范围内,与主厂房纵轴线呈35°左右夹角。在该地应力条件下,厂房边墙的切向应力会相对较大。

2 主厂房物探成果分析

地下厂房开挖过程中,受爆破振动及卸荷应力释放等因素影响,表层围岩及结构面会变形和松弛,再加上岩体内的应力重分布,洞壁周边岩体质量和完整性及物理力学参数将出现不同程度的降低,形成松动圈。松动圈深度和松动圈内岩体质量是地下厂房围岩稳定性的一个基本指标,需要对其进行量化分析。岩体波速是岩体质量和松动圈深度的一个重要量化指标,故采用声波测试对岩体质量和松动圈进行了检测,声波检测钻孔位置和结果见表1所示。结果显示,厂房开挖后,围岩内部出现了不同深度的松动圈,总体松弛范围在0.8 m~1.4 m,大部分在0.8 m~1.2 m之内;松弛圈内岩体波速一般在4 119 m/s~5 396 m/s,非松弛圈波速一般在5 212 m/s~5 592 m/s。

(1)

其中,松弛损伤系数为0表示围岩未损伤,松弛损伤系数越大表明围岩损伤程度越高。计算结果表明,几个物探测点的松弛损伤系数大部分在0.14以下,厂右0+010下游边墙、厂左0+040上游边墙损伤系数相对较高,接近0.4,说明该区域松弛圈内围岩的损伤程度相对较高。

3 厂房安全监测数据分析

围岩变形和支护受力情况是地下厂房围岩稳定的直接反映,在地下厂房施工期,对围岩变形和支护受力进行实时监测,有助于实时掌握围岩整体和局部稳定情况。

表1 主厂房围岩松弛深度声波检测成果表

3.1 安全监测布置

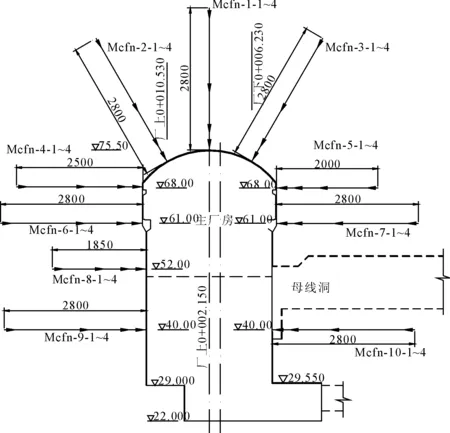

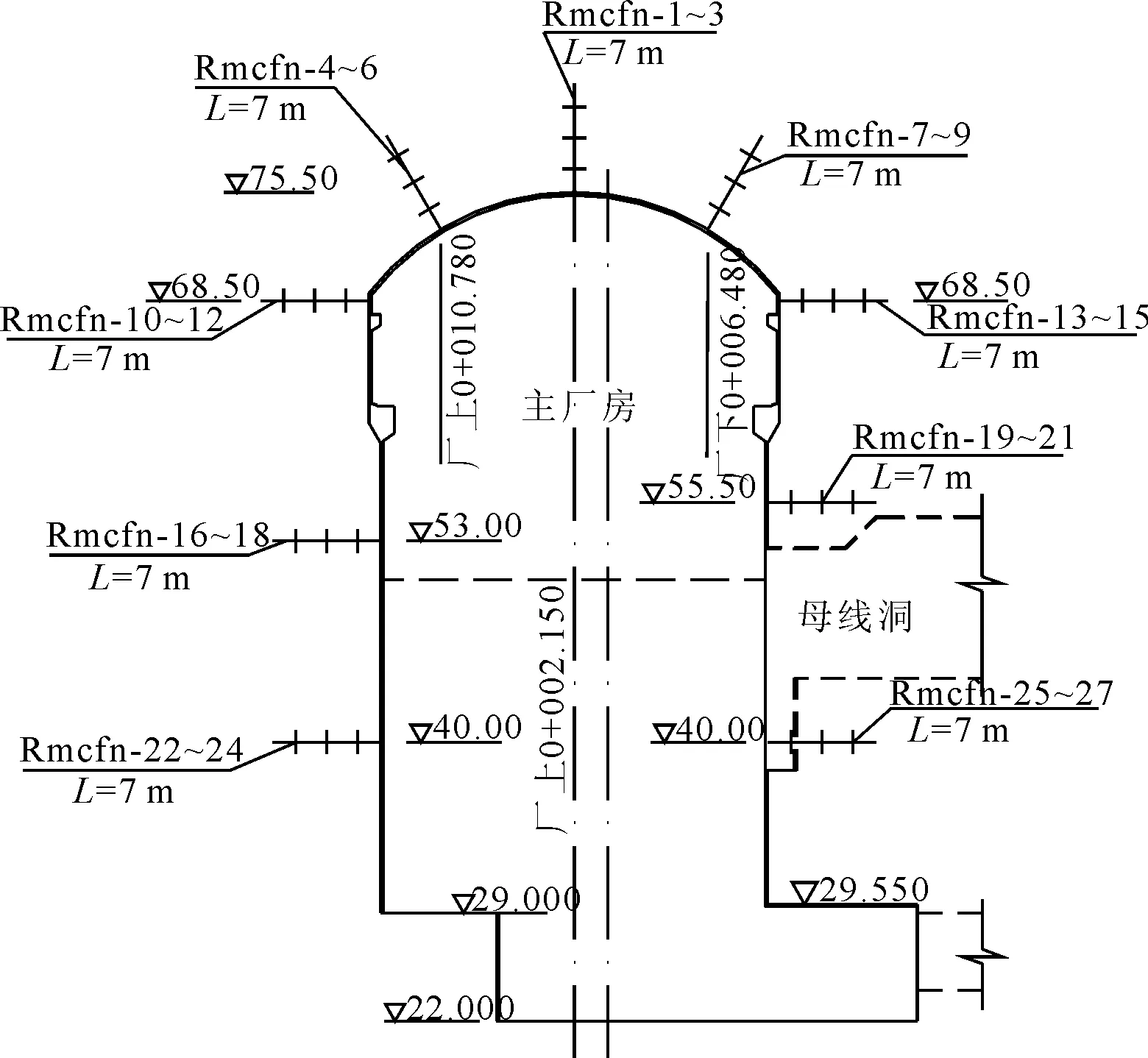

为更好地掌握文登抽水蓄能电站地下厂房围岩稳定情况,跟随施工开挖进程,在主厂房中埋设有多点位移计和锚杆应力计,共分为3个主要监测断面Ⅰ-Ⅰ、Ⅱ-Ⅱ、Ⅲ-Ⅲ和5个辅助监测断面(a-a、b-b、c-c、d-d、e-e),开展围岩变形监测、支护应力监测。监测仪器布置见图1—图3。

图1 地下厂房监测断面布置图

图2 I-I断面多点位移计监测布置图

3.2 围岩变形分析

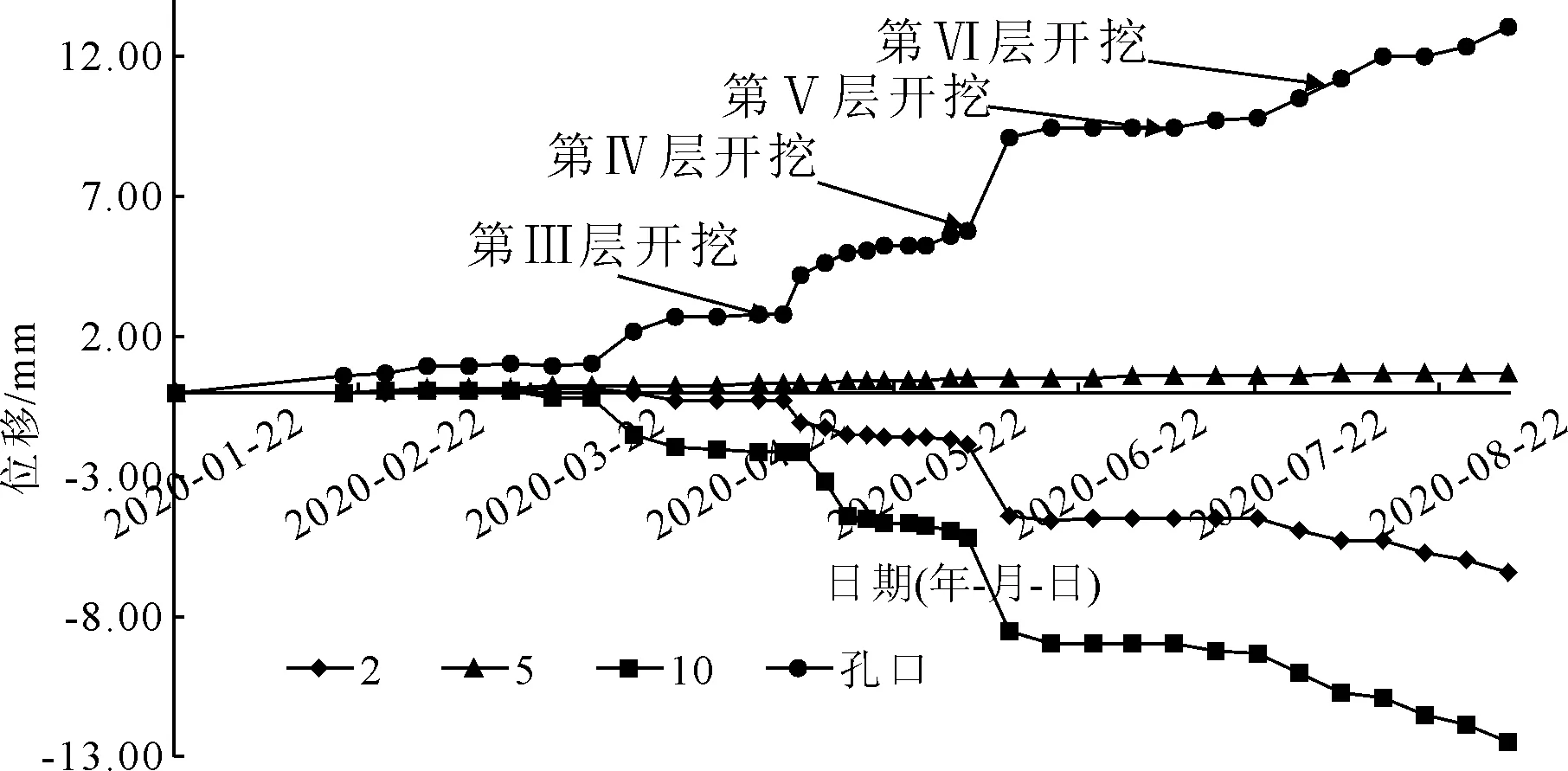

地下厂房多点位移计大多埋设于主厂房第一层(66 m高层以上)开挖完成之后,故主要监测到主厂房第二层及后续开挖所产生的变形增量,三个主要监测断面各测点孔口的累积变形如图4所示。根据监测数据,各监测点孔口变形一般小于2 mm,最大变形为13.01 mm,位于厂右0+000.80、厂下0+011.10,高程61.0 m,如图5所示。从监测点累积变形曲线可以看出,由于多点位移计基本上都是在第一层开挖完成后布置,故顶拱和拱座的累积变形均较小,甚至为负值,这从侧面反映第二层及后续开挖对顶拱围岩的影响较小;其次,在61 m高层上的孔口累积变形整体上更大,即表明边墙中部变形相比边墙其他区域变形要大。

图3 锚杆应力计典型监测断面布置图

图6给出了厂房上、下游边墙部分区域的地质编录图及该区域累积变形较大监测点的位置。其中,上游边墙多点位移计Mcf1-6的孔口累积变形为4.84 mm,该多点位移计正好位于主厂房发生严重片帮的区域,并且靠近上游边墙裂隙L11。上游边墙多点位移计Mcf2-6的孔口累积变形为8.92 mm,也位于主厂房发生严重片帮的区域以及轻微片帮区域,且从附近的声波检测孔Zk2-1的损伤系数来看,该区域围岩开挖卸荷损伤程度较高。下游边墙多点位移计Mcf1-7的孔口累积变形为13.01 mm,为累积变形最大的监测点,虽然该监测点附近没有长裂隙,但从附近的声波检测孔Zk1-2的损伤系数来看,该区域围岩开挖卸荷损伤程度较高。下游边墙多点位移计Mcf2-7的孔口累积变形为4.87mm,靠近下游边墙裂隙L9。基于以上分析可以看出,累积变形较大的区域主要是受局部不良岩体结构和较强的开挖卸荷扰动影响所致。

图4 主厂房主要监测断面及对应的变形

图5 主厂房Mcf1-7多点位移计历时曲线图

除主要监测断面以外,在断层部位额外埋设了4个多点位移计,分别为Mcfs-1、Mcfx-1、Mcfs-4、Mcfx-4,四个多点位移计的孔口变形分别为0.51 mm、0.36 mm、1.39 mm、5.18 mm。其中,前两个多点位移计分别监测上、下游边墙断层f203附近围岩的变形,后两个多点位移计分别监测上、下游边墙断层f202附近围岩的变形;所有测点高程均位于68.0 m处。整体上,断层附近的变形量值相比其他监测断面整体偏高;断层f203附近的变形为0.36 mm~0.51 mm,整体低于断层f202附近的变形1.39 mm~5.18 mm。此外,断层附近测得的最大变形值5.18 mm比三个主要监测断面在同高程上的变形监测值大很多。故地下洞室开挖后,断层的剪切滑移会适当加剧地下洞室围岩的变形量值。

图6 主厂房地质编录图及典型测点位置

3.3 锚杆受力分析

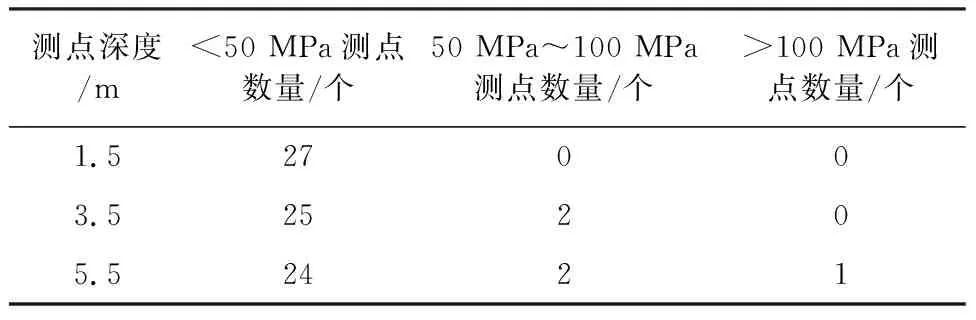

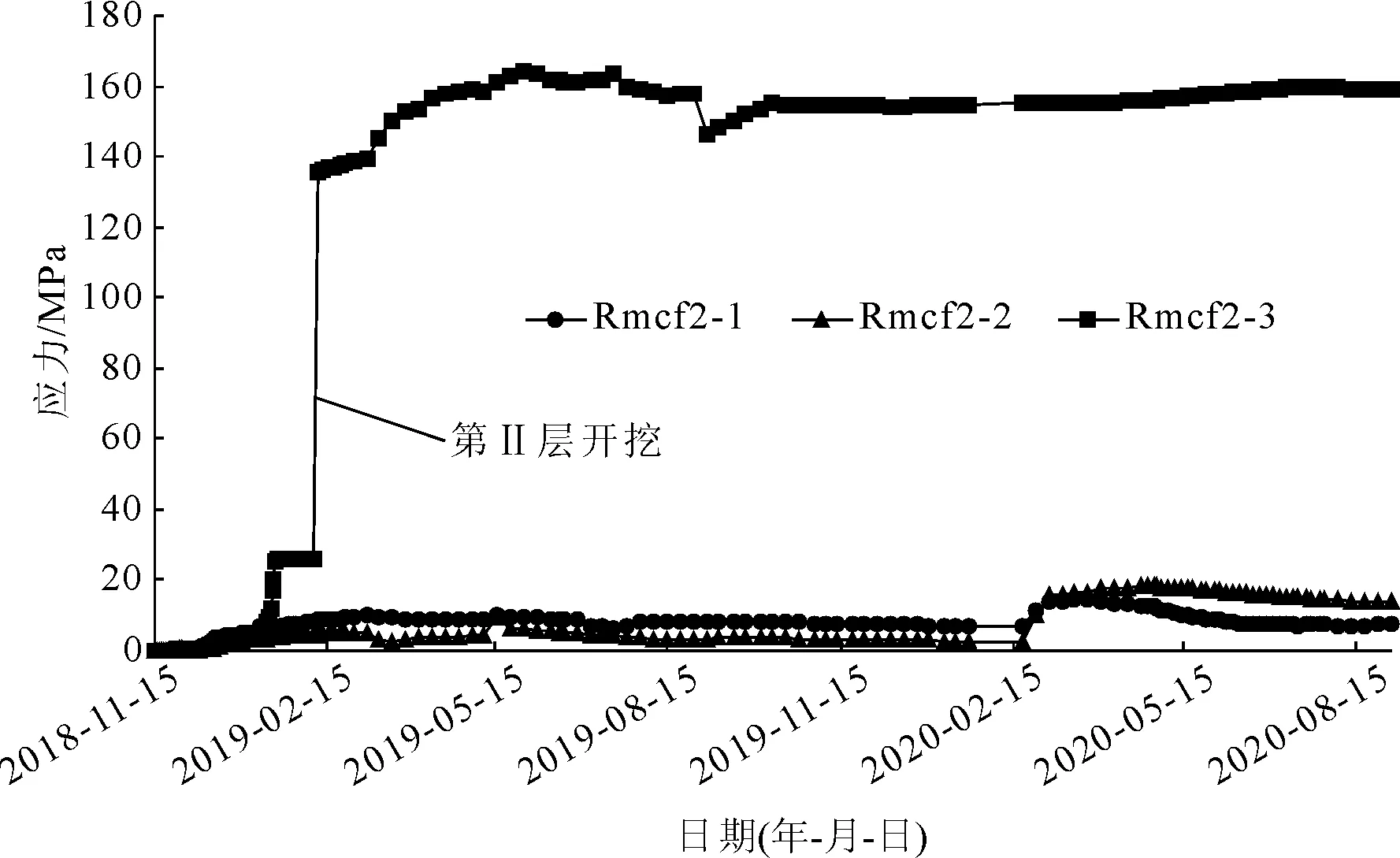

表2给出了厂房中不同深度上不同量级锚杆受力的测点数量。在整体量值上,锚杆应力绝大部分小于50 MPa,占总数量的93.8%;最大应力为158.79 MPa,位于厂左0+048.00、厂上0+002.15,5.5 m深度,见图7,没有超过锚杆屈服强度。从锚杆支护受力的量值分布来看,1.5 m深处的测点上,锚杆应力均小于50 MPa;3.5 m深度的测点上,92.5%的测点锚固力小于50 MPa,但均小于100 MPa;5.5 m深测点上,88.9%的测点应力小于50 MPa,7.4%的测点应力介于50 MPa到100 MPa之间,另有1个测点的应力超过100 MPa。

表2 不同深度上不同量级锚杆受力的测点数量

从位置来看,锚杆应力最大的监测点比较接近声波检测孔Zk2-1,该检测孔的损伤系数为0.39,为所有声波检测孔损伤系数最大的孔。所以,锚杆应力最大的锚杆,主要为受较强的开挖卸荷效应和爆破振动等影响所致。

图7 主厂房锚杆应力历时曲线图(Rmcf2-1~3)

4 围岩变形和支护受力机理分析

从以上分析可以看到,围岩累积变形和锚杆受力最大的区域均伴随着较高的围岩损伤程度。自然状态下围岩一般处于三向压应力状态,地下厂房开挖等于卸掉了岩体垂直于开挖面方向的应力,使围岩产生二次扰动应力场,二次扰动应力场在量值上和方位上与原岩应力均有极大区别。

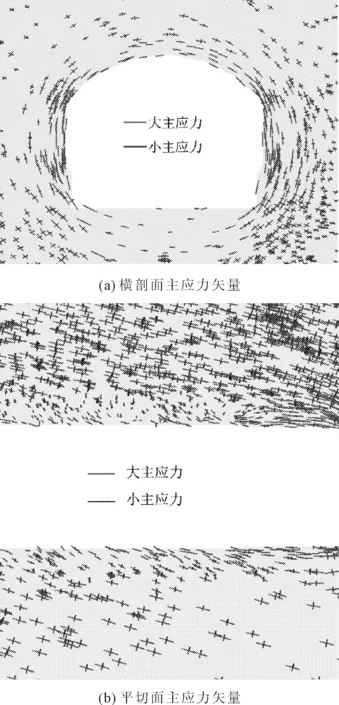

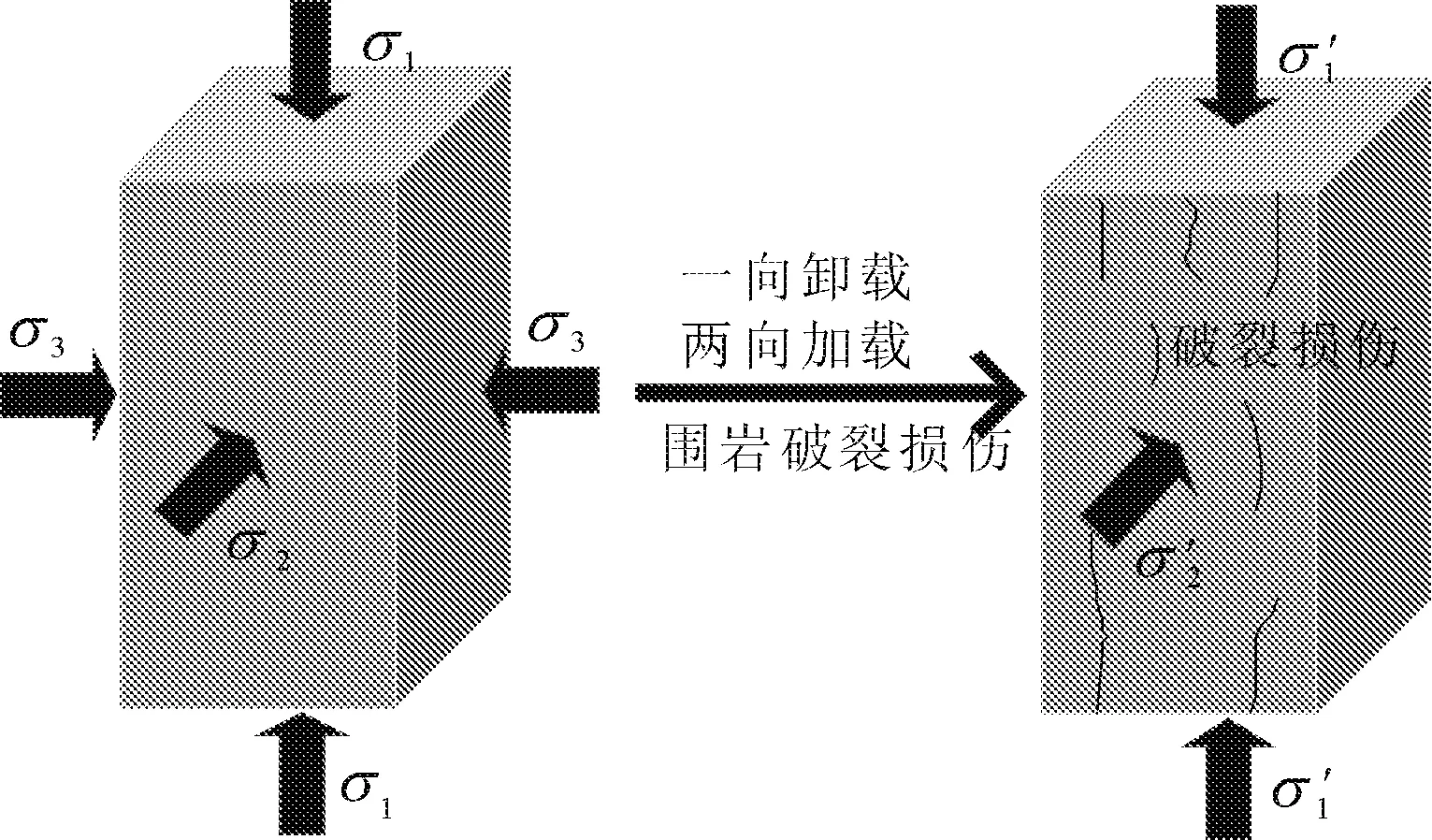

这一过程可以通过三维数值分析来直观的反映,图8给出了主厂房第二层开挖后厂房横剖面和平切面上的主应力矢量(限于篇幅,这里略掉模拟过程)。可以看出,厂房开挖扰动使边墙应力状态改变。其中,竖直方向应力显著增加,调整为扰动后的大主应力;而沿厂房轴线方向应力由初始状态的大主应力调整为扰动后的中间主应力;在垂直边墙方向,即卸荷方向上,应力释放后接近0,甚至出现拉应力现象。上述应力变化过程相当于一向卸荷、两向加载;一般来讲,硬岩在一向卸荷、两向加载条件下,容易导致岩体内部产生沿最大主应力方向的卸荷裂隙,卸荷裂隙会降低岩体的物理力学参数,使围岩出现不同程度的损伤,如图9所示。

图8 主厂房开挖后围岩主应力矢量

图9 卸载导致围岩破裂损伤示意图

文登电站地下厂房区域围岩属于硬岩,再加上岩体中局部不利的结构面影响,以及相比同等埋深下偏高的地应力场,使厂房开挖后围岩松弛圈内更易出现卸荷性裂隙,卸荷性裂隙一般近似平行与边墙,这使得围岩中局部可能会出现相对较大的变形和较高的支护受力。

5 结 语

本文结合文登电站地下厂房物探成果、安全监测数据成果,对地下厂厂房围岩变形机理进行了分析研究,得出以下结论:

(1) 地下厂房围岩松弛圈深度一般在0.8 m~1.2 m,最大松弛圈深度为1.4 m;松弛圈围岩波速在4 119 m/s~5 396 m/s,非松弛圈波速一般在5 212 m/s~5 592 m/s;松弛圈围岩损伤系数大部分小于0.14,个别测点损伤系数相对较高,达到0.39。

(2) 主厂房围岩变形一般小于2 mm,最大变形为13.01 mm;累积变形较大的区域主要是受局部不良岩体结构和较强的开挖卸荷扰动影响所致。

(3) 主厂房锚杆应力绝大部分小于50 MPa,占总数量的93.8%,最大应力为158.79 MPa,均小于锚杆承载力;锚杆应力最大的锚杆,主要较强的开挖卸荷效应和爆破振动等影响所致。

(4) 电站地下厂房区域围岩为硬岩,最大水平主应力与厂房纵轴线呈小夹角,且地应力场量值相比同等埋深其他工程偏高;再加上岩体中局部不利的结构面影响,使厂房开挖后围岩松弛圈内更易出现平行于边墙的卸荷性裂隙,这使得围岩中局部可能会出现相对较大的变形和较高的支护受力。