聚甲基丙烯酰亚胺(PMI) 泡沫的进展

张广成 ,刘伟 ,张璋 ,杨利

(1. 西北工业大学化学与化工学院,陕西省高分子科学与技术重点实验室,陕西 西安,710129)(2. 航空工业第一飞机设计研究院,陕西 西安,710089)

0 引言

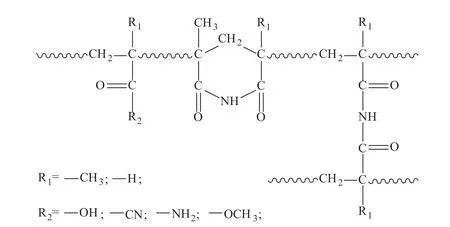

聚甲基丙烯酰亚胺(Polymethacrylimide, PMI)是指大分子主链具有如图1 所示结构的聚合物,也称为甲基聚异戊二酰亚胺或者侧链型聚酰亚胺,其大分子主链为类似于聚乙烯的脂肪链,侧链含有酰亚胺环和一定的羧基、腈基、酰胺基、酯基等,以及这些极性基团在不同分子链之间反应而形成的交联结构。因此,PMI 是一种交联的热固性聚合物。

在PMI 作为商用材料中,PMI 泡沫最引人注目,PMI 泡沫综合了PMI 树脂高的力学性能(密度1 200 kg/m3、拉伸强度90 MPa、拉伸模量6 GPa)、耐热性(Tg约170 ℃、Td5% 约330 ℃、HDT 约205 ℃)和泡孔提供的轻质性,成为夹层结构复合材料领域最受欢迎的芯材,并且具有取代蜂窝芯材的一定优势[1~5]。

PMI 泡沫最早由德国(Degussa,现为Evonik Degussa)公司于1966 年研制成功,1972 年推出工业化产品,现有15 个系列近60 个ROHACELL®牌号的产品[6],其主要特点是:

(1)具有低的密度,通常使用的密度小于100 kg/m3而且密度可控,是一种接近100% 闭孔结构的高刚性硬质结构泡沫塑料;

(2)与PVC、PU、EPS、SAN 等硬质泡沫塑料相比具有更高的比强度、比模量和抗蠕变性,是一种高强度、高刚性、硬质的结构泡沫塑料;

(3)热变形温度(DIN53424)可以达到240 ℃,是目前耐热性能最好的刚性结构泡沫塑料之一,能承受190 ℃/0.7 MPa/2 h 的热压罐共固化工艺对泡沫塑料尺寸稳定性的苛刻要求;

(4)易于后续成型和加工,特别是可以采用类似热塑性塑料板材一样的热压成型方法加工为各种复杂的形面,也可以像木材一样进行锯切、洗切、钻空、黏结、拼接等加工;

(5)与环氧树脂、双马来酰亚胺树脂、氰酸酯树脂等具有良好的黏接性能,黏结区的强度高于泡沫本体强度。因此与夹芯面板的结合强度很高,不存在界面脱胶的问题;

国内对于PMI 泡沫的研究起步于2000 年前后,先后有西北工业大学[7~18]、中科院化学所[19~20]、航天一院703 所[21~22]、湖南塑料研究所[23~24]、黑龙江石化院[25~26]、四川大学[27~28]、江苏科技大学[29]、浙江理工大学[30]、东北林业大学[31]、石家庄铁道大学[32]、南京工业大学[33]等。依托这些高校和科研院所的研究成果,先后有保定美沃、中科恒泰、湖南兆恒、威海维赛、福建浩博、常州天晟、天津苔藓等企业推出了综合性能良好的国产化PMI 泡沫,并能够部分取代ROHACELL®PMI 泡沫在风电叶片、航空航天、交通运输、医疗器械、体育器材等领域获得了推广应用[34~35]。

图1 PMI 的化学结构示意图

1 PMI 泡沫的制备

PMI 泡沫的制备技术主要有低温本体聚合高温发泡法[36~38]和反应挤出发泡法。低温本体聚合高温发泡法是目前工业化产品的最成熟技术路线,而反应挤出发泡法只在相关文献中有一定报道,并未看到该方法生产出的PMI 泡沫产品。

制备PMI 泡沫的工艺主要是将原料混合液在封闭平板模具中于35~60 ℃水浴本体聚合成为可发泡共聚物前驱体板材,再经180~240 ℃高温发泡得到PMI泡沫板材。

1.1 可发泡共聚板的制备

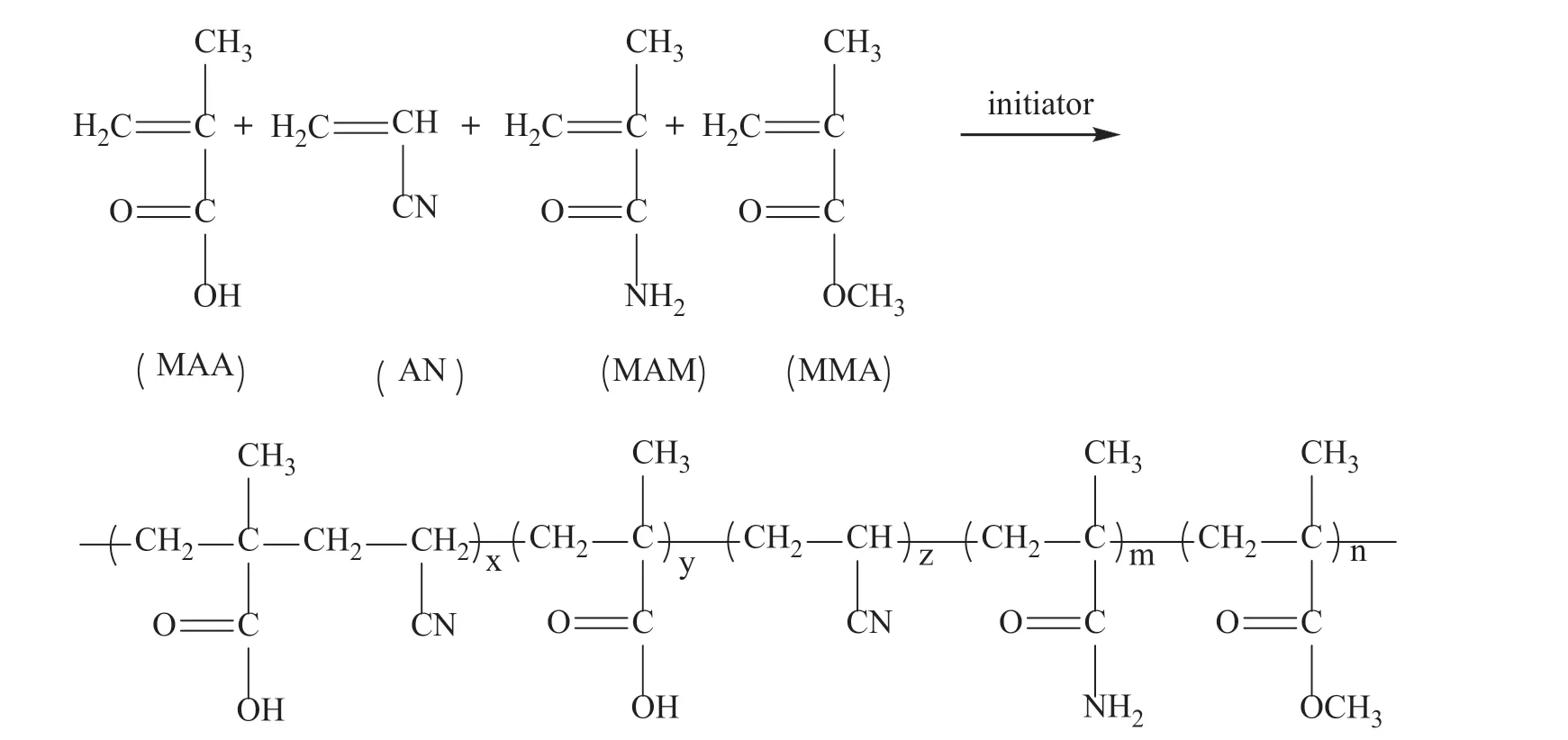

制备PMI 泡沫的原料包括主单体、调节单体、交联单体、引发剂、发泡剂、阻燃剂等。主单体主要有甲基丙烯酸(MAA)和(甲基)丙烯腈(MAN/AN),MAA 与MAN/AN 形成交替共聚是获得大量六元酰亚胺的保证,但聚合过程中很难实现交替共聚,为此可通过调节单体增加环化率。调节单体主要有(甲基)丙烯酰胺(MAM/AM)、甲基丙烯酸甲酯(MMA)、甲基丙烯酸乙酯(EMA)、甲基丙烯酸正丁酯(BMA)、甲基丙烯酸叔丁酯(TBMA)、甲基丙烯酸十三酯(TDM),交联单体主要有N、N、- 亚甲基双丙烯酰胺(MBA)、二甲基丙烯酸乙二醇酯(EGDMA)、二甲基丙烯酸1,4 丁二醇酯 (BDDMA)、双马来酰亚胺(BMI)等,这些单体的引入可以调节PMI 泡沫的分子链的极性、环化结构和交联结构,从而改善泡孔结构和物理力学性能。引发剂主要有偶氮二异丁腈(AIBN)、偶氮二异庚腈(ABVN)等,发泡剂主要有甲酰胺、异丙醇、叔丁醇等低沸点溶剂,阻燃剂主要有聚磷酸铵(APP)、甲基膦酸二甲酯(DMMP)、三溴苯基马来酰亚胺(TBPMI)等。通过这些单体的组合可以制备出不同分子结构和不同性能的PMI 泡沫。例如由MAA 和AN 作为主单体,少量MAM 和MMA作为调节单体制备可发泡PMI 前驱体的反应如图2 所示。

图2 PMI 前驱体制备反应示意图

1.2 共聚板的发泡成型

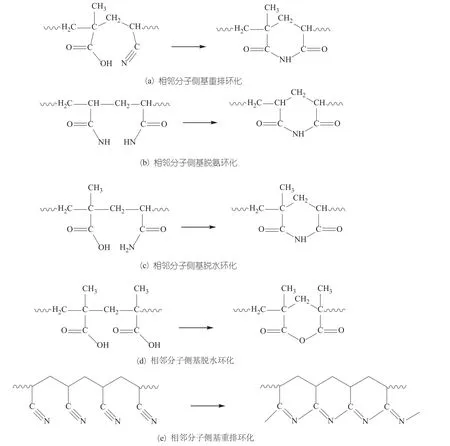

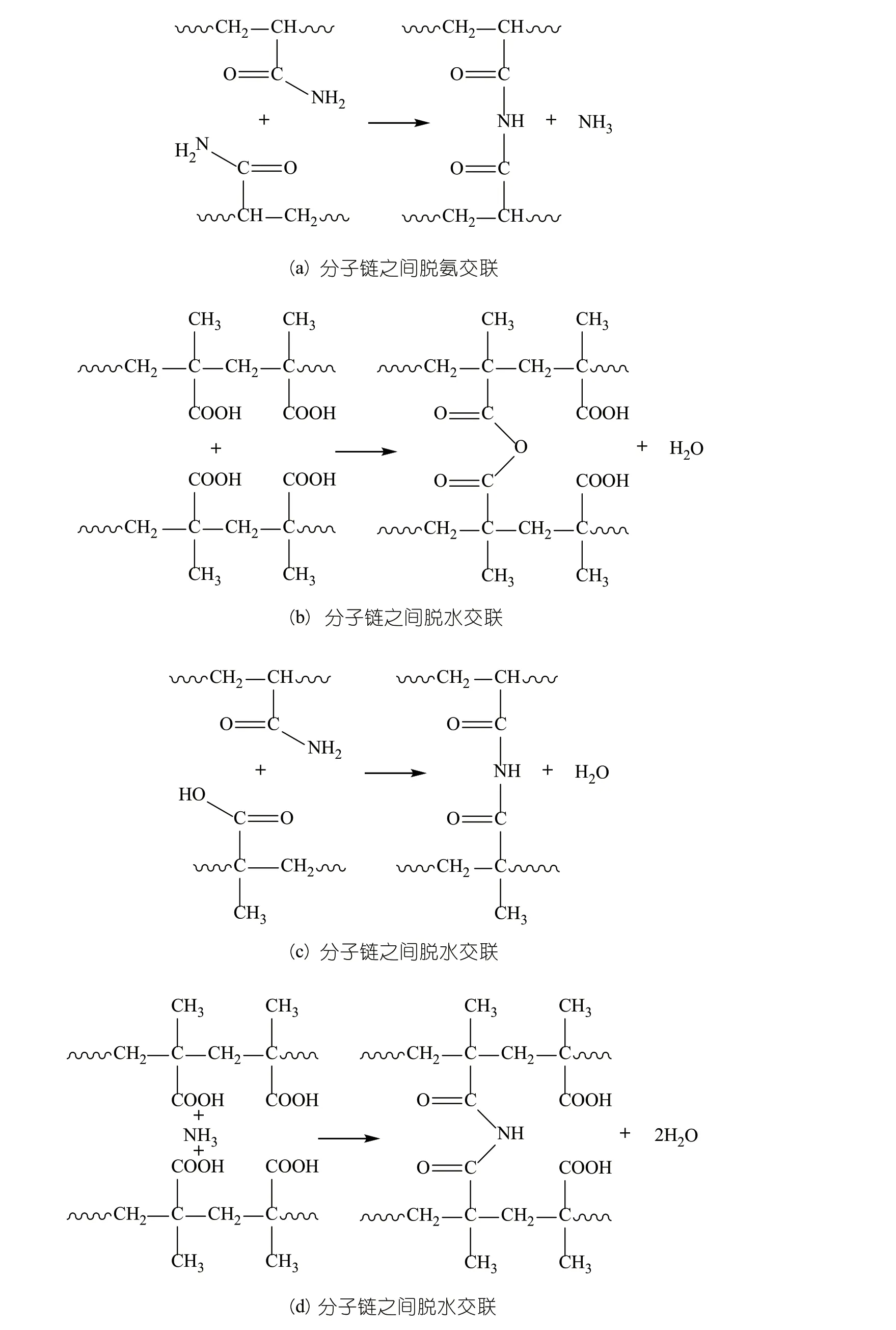

发泡过程中,气体主要来自于外加物理发泡剂,少量来自于化学反应产生的低分子化合物。共聚物板经过气泡核生成、泡体膨胀、泡体固化定形三个过程。PMI 泡沫发泡过程中的成核阶段多为均相成核,成核遵循分子架成核理论,泡孔膨胀主要来源于物理发泡剂汽化动力,并通过前驱体大分子链内的环化反应和大分子链间的交联反应实现泡体的固化定形。协调前驱体共聚物熔体的黏弹性与气泡膨胀能力是获得良好泡孔结构和高发泡倍率的前提。环化反应包括大分子链内相邻—CN 与—COOH 重排酰亚胺化、相邻—CONH2与—CONH2脱氨酰亚胺化、相邻—COOH 与—CONH2 脱水酰亚胺化、相邻—COOH 与—COOH 脱水酯化、相邻—COOR 与—CONH2脱醇酰亚胺化等,如图3 所示。交联反应包括大分子链间脱氨反应、脱水反应等,如图4 所示[39]。由于制备PMI 泡沫所选择的单体种类多,共聚反应、环化反应、交联反应十分复杂,使得PMI 泡沫的聚合物分子链的结构可调控性强。

图3 发泡和后处理过程中可能存在的环化反应

图4 发泡和后处理阶段可能存在的交联反应

2 PMI 泡沫的结构与性能

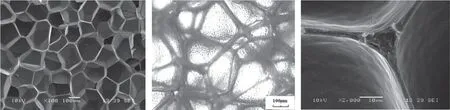

PMI 泡沫的泡孔结构是接近于100% 的多边形闭孔结构,泡孔为多面体形状,泡孔尺寸大约在100~1 000 μm 之间,如图5 所示。发泡倍率越高,泡孔尺寸越大,泡沫密度越低,商业化使用的泡沫密度大多在30~120 kg/m3。与密度相同的硬质聚氨酯泡沫相比,PMI 前驱体共聚物分子量大(数均分子量高达100~200 万[40])、大分子链间极性基团带来的作用力强、高温黏弹性好,因此其发泡时不存在聚氨酯发泡过程的液体毛细排液现象,其泡壁较厚且泡壁尺寸分布较均匀,泡壁在聚合物中占有的体积分数较高,泡孔中薄弱环节越少。因此,PMI 泡沫展现出了更好的力学性能和耐热性能。

图5 密度75 kg/m3 PMI 泡沫的SEM、OM 和泡棱结构

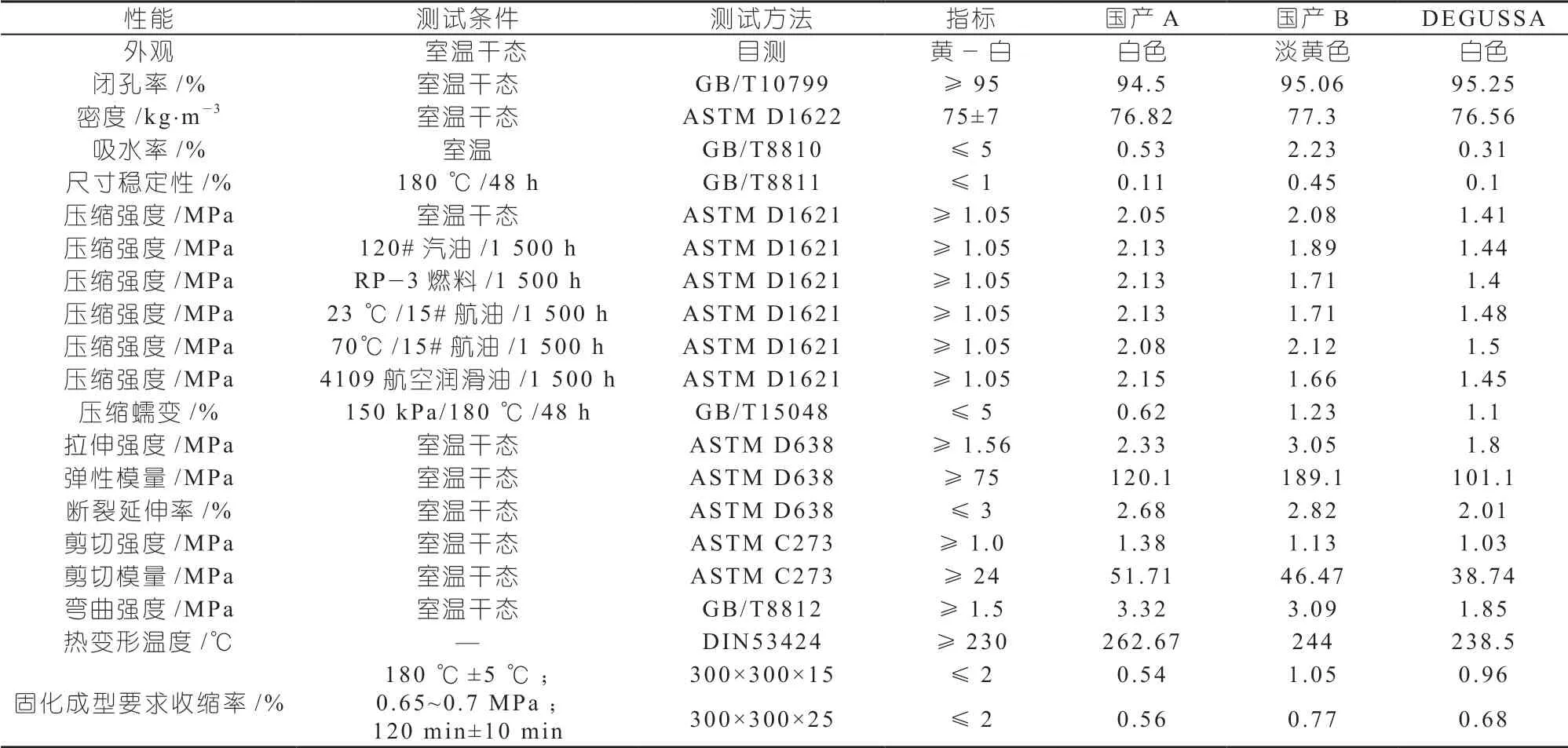

表1 列出了本文作者对采用甲基丙烯腈(A 公司3 批次)和丙烯腈(B 公司5 批次)制备的国产PMI泡沫与1 批次ROHACELL®71WF-HT 的综合性能对比,从表1 可以看出,国产A 和B 两家单位的PMI泡沫性能均与国外泡沫相当,并满足某单位的技术指标要求,A 单位PMI 泡沫性能更为优异。B 单位泡沫在180 ℃/2 h 高温后颜色明显变深、脆性增大,可能与丙烯腈链节在高温下形成梯形环化结构有关(如图3e 所示),建议在160 ℃固化条件下使用更为安全合理。

表1 国产5 批次PMI 泡沫与国外1 批次PMI 泡沫试验结果对比表

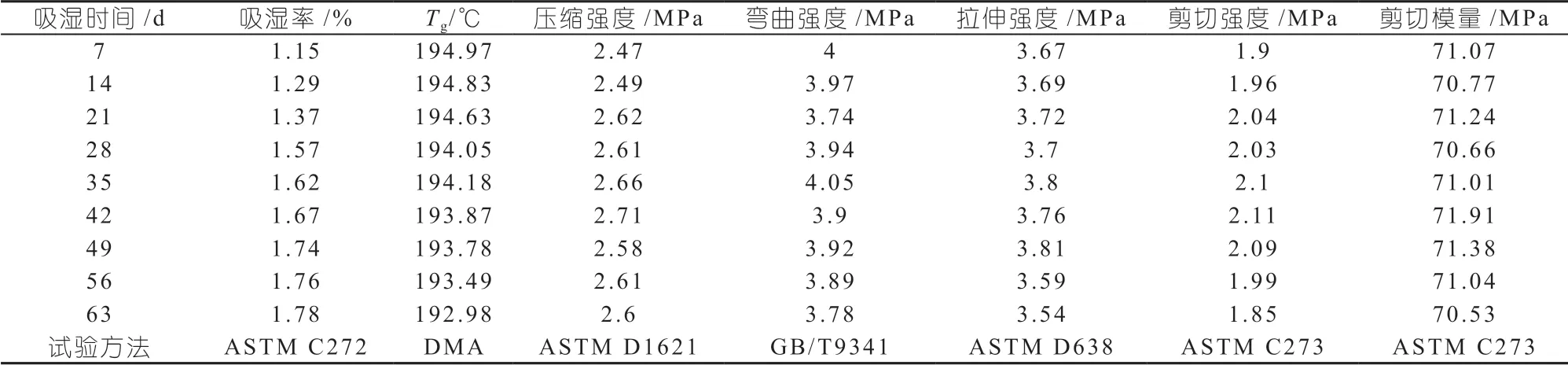

PMI 泡沫的吸湿性一直是用户最为关心的问题之一,表2 为作者对PMI 泡沫的吸湿性试验结果。可见,ROHACELL 110WF-HT 型PMI 泡沫在26 ℃、相对湿度65% 的环境中,经过不同湿热周期后泡沫的吸湿率逐渐增加,Tg小幅度降低,力学性能变化不大,表明少量吸水对PMI 泡沫表面开孔部分有一定增塑作用,吸湿只发生在泡沫表面。经过良好包装和使用前的干燥处理能够保证PMI 泡沫的性能。

表2 ROHACELL 110WF-HT 在26 ℃/ 相对湿度65% 不同吸湿时间对性能的影响

3 PMI 泡沫发展亟待解决的问题

PMI 泡沫在国内的发展是基于航空航天夹层结构复合材料的需求而展开的,20 多年来,围绕PMI 的国产化和应用,国内多家单位做出了许多卓有成效的工作,为发展国产化PMI 泡沫做出了重要贡献。对于国内PMI 泡沫的进一步发展,笔者提出以下个人建议仅供参考:

第一,PMI 泡沫的价格居高不下的主要原因是单体甲基丙烯腈的价格太高,虽然现在已经有所下降,但比丙烯腈的价格仍然高出20 倍左右。降低甲基丙烯腈的价格,才能使PMI 泡沫具有更为广泛的应用领域。此外,甲酰胺类发泡剂与其它单体的混溶性好、发泡能力强、泡孔形貌好,但毒性大,需要寻找代替物;

第二,PMI 泡沫现有制备技术依然需要解决以下问题:①自由基本体聚合过程中反应热难以排除,在大厚度、大面积制品中容易产生爆聚;②封闭静止聚合过程造成补加单体困难,大分子链的序列结构可调控性差;③聚合时间长达几天到十几天,生产效率低,产品成本很高;④填料加入到原料混合液后会出现沉淀,难以制备功能型PMI 泡沫;⑤只能得到板材类产品,不能直接制备形状复杂的零部件;⑤边角废料以及固体废弃物难以处理等。

第三,PMI 泡沫制备过程中共聚物的序列结构控制十分重要,但现有自由基共聚理论对三元、四元、五元共聚物的组成结构的指导依然困难。此外,共聚物分子量大、分子间作用力强、难以溶解等问题使得精确分析共聚物大分子链结构十分困难。建议进一步强化基础研究,包括原料纯度、单体匹配、引发剂组合、聚合反应条件控制、发泡工艺和后处理工艺等。

第四,国产PMI 泡沫的系列产品依然数量比较少,相比于赢创15 个系列近60 个ROHACELL®牌号的产品,国内厂家应该针对不同需求进一步完善产品的系列。比如热压罐系列、真空辅助注射成型(VARI)系列、树脂传递模塑(RTM)系列、缠绕成型系列、适用于不同树脂胶膜系列、阻燃系列、导电系列、吸波系列、电磁屏蔽系列等。

第五,采用前驱体共聚板粉碎法制备可发泡前驱体颗粒,存在过程复杂、环保性差、发泡倍率低、颗粒尺寸难以控制、颗粒之间黏结性差、泡沫性能低等问题。建议开发悬浮工艺合成制备可发泡PMI 前驱体珠粒,满足模内发泡成型复杂带金属嵌件PMI 泡沫制品的需求。