往复活塞式压缩机用薄膜式气阀卸荷器的选型设计

白福庆,于朋,杨天鑫(沈阳远大压缩机有限公司,辽宁 沈阳 110000)

0 引言

随着石化工业的迅猛发展,往复活塞式压缩机大量应用于石化、炼厂、天然气行业。用户在选购压缩机时,总是根据最大气量要求进行选择和设计,然而在实际工艺运行时,总会有各种原因(如工艺包的调整或变化),要求压缩机改变气量,实现气量调节,满足节能和工艺气量的变化需求。这就要求在压缩机选型设计计算过程中,要考虑压缩机气量调节的问题和调节方式。

一般压缩机气量调节方式包括气阀卸荷调节、回路调节、电机变频调节、气缸余隙腔调节等方式。这些调节方式在经济性、可靠性、操作难易、采购和维护成本等方面差异较大,需依据具体工艺需求合理选择。气阀卸荷调节方式由于其结构简单,采购和维护成本低,运行维护方便,且可作为压缩机卸荷空载启机之用,广泛应用于需要气量调节功能的中型和大型压缩机组。气阀卸荷器在设计选型时需进行详细的分析计算,以保证气阀卸荷器能够在工作载荷作用下正常开启和关闭,保证压缩机组运行的安全性、可靠性,不同结构卸荷器其计算方法也有所偏差,本文依据我司薄膜式气阀卸荷器结构进行选型设计计算。

1 薄膜式气阀卸荷器工作原理和技术特点

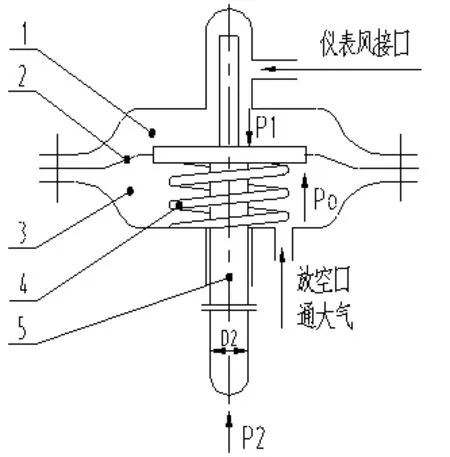

图1 薄膜式气阀卸荷装置

图2 薄膜式气阀卸荷器结构简图

薄膜式气阀卸荷器装置主要由薄膜式气阀卸荷器和带压差的气阀组件组成,如图1 所示。气阀卸荷通常应用于双作用活塞式气缸上,气量调节一般可分为0%、25%、50%、75%等几种。卸荷器中膜片2 可以在仪表风气体力作用下,带动阀杆5 上下往复移动,结构简图如图2 所示。

1.1 工作原理

当压缩机需要顶开吸气阀进行气量调节或完全卸荷时,通过压缩机控制系统控制电磁阀动作,仪表风(一般为压缩空气)通过仪表风接口被引入薄膜式气缸工作腔1,膜片2 在仪表风压力的作用下发生变形,并克服卸荷器内恢复弹簧4 的弹簧力以及阀杆5 受到的摩擦力,推动膜片2 和阀杆5 向下运动一定的行程至阀杆与吸气阀上的卸荷机构(气阀压叉)接触,克服压叉弹簧力后继续向下运动使压叉接触阀片,并继续克服气阀的弹簧力和气流在阀片中流通产生的阀损力,强制阀片离开阀座贴合在升程限制器上,进气阀片不能自行关闭,进气通道完全敞开,使气阀阀片处于开启状态,此时气流可沿该气阀通道回流。由于气体经进气阀片回流,没有经过活塞压缩提升压力,无法打开排气阀,故导致该工作腔容积排量为零,来实现压缩机该工作腔完全卸荷[1]。

当压缩机不需要进行气量调节时,控制系统控制电磁阀动作,切断仪表风通路,膜片在恢复弹簧4 的弹簧力作用下带动膜片2 和阀杆5 归位,吸气阀恢复正常工作状态,不再受卸荷器的控制,此时该工作腔重新进入到压缩排气正常工作状态。

1.2 技术特点

薄膜式气阀卸荷器适用于最大进气压力16 MPa(G)的压缩机气缸,整体采用防腐蚀材料,适合配置在任何工艺流程的压缩机上。允许的工作温度范围-40~170 ℃,仪表风压力范围0.35~0.80 MPa(G),阀杆最大行程10 mm。具有结构紧凑、整体重量轻、寿命长、泄漏小、反应迅速、运行平稳、无噪声、安装、维修方便等优点,相比老式铸造壳体活塞结构卸荷器,薄膜式气阀卸荷器解决了零件锈蚀、泄漏量大、顶杆易卡死等问题。

2 薄膜式气阀卸荷器受力分析和计算

2.1 膜片向下受力分析和计算

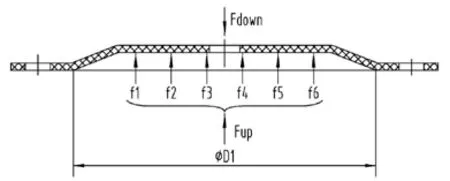

气阀卸荷器中,如图3 所示,膜片受到方向向下的力仅为仪表风压力作用在膜片上产生的气体力,作用力合力为Fdown,单位N。

式中:P1为仪表风压力(MPa);A1为D1直径范围内的膜片有效受力面积(mm2)。

图3 膜片受力分析

2.2 膜片向上受力分析和计算

气阀卸荷器中,如图3所示,膜片受到方向向上的力为Fup,单位N。

式中:(1)f1为气阀卸荷器中恢复弹簧力(N)。

式中:K1为弹簧刚性系数(N/mm);H 为气阀卸荷器工作时,卸荷器内恢复弹簧总压缩量(mm)。

(2) f2为气缸内进气压力对阀杆向上的力(N)。

式中:P2为气缸内进气压力(MPa);A2为阀杆面积(mm2)。

(3) f3为气阀压叉内压差弹簧力(N)。

式中:K3弹簧的刚性系数(N/mm);H3为气阀卸荷器工作时,气阀压差内弹簧总压缩量(mm)。

(4)f4为气阀弹簧总弹簧力(N)。

式中:Z 为气阀单阀总弹簧个数(个);K4为气阀弹簧的刚性系数(N/mm);H4为气阀阀片被压开时,气阀弹簧总压缩量(mm)。

(5) f5为大气压力对膜片向上的力(N)。

式中:P0为当地标准大气压力,一般取0.101 3 MPa(A),根据压缩机使用地区的海拔高度不同,标准大气压力也有所不同;A1为D1直径范围内的膜片有效受力面积(mm2);A2为阀杆面积(mm2)。

(6) f6为气体反向流通对阀片产生的向上的力(N)[2]。

当气阀卸荷器工作,阀杆推动压叉顶开吸气阀阀片后,阀片与气阀升程限制器贴合,气阀处于长期开启状态下,这时气流通过阀隙进出产生的压力损失ΔP 为:

式中:k 为绝热指数;P 为工作压力;M 为气体流经阀隙时的马赫数;M 等于阀隙瞬时气流速度Cv与阀隙处音速Cv的比值。这时气体流经阀片的反作用力为:

式中:AFz 为阀座流通面积(mm2)。

在计算气体通过阀片作用给阀片的最大反向向上力时,需要用最大压差ΔPmax 计算。通常,我们假定活塞运动时扫过的气缸容积等于流经气阀阀隙的气体容积,即阀隙气流速度∝活塞速度。根据压缩机工作特点,ΔPmax 最大值应出现在活塞速度最高时,由于活塞式压缩机的连杆比λ 值一般在的范围内,通过公式:

活塞平均速度为:

既最高阀隙气流速度约是平均气流速度的2.6 倍,因此,在计算f6时,可简化为:

式中:2.6 为推导出的压损系数,Δpcp 为吸气阀平均压力损失(kPa),由气阀计算书中提供;AFz 为阀座流通面积(mm2)。

至此,气阀卸荷器膜片有关受力分析和计算都已讨论清楚。

2.3 薄膜式气阀卸荷器正常工作条件

理论上,薄膜式气阀卸荷器工作时,即吸气阀卸荷时,理想状态下气阀卸荷条件为Fdown≥Fup。考虑到摩擦力、阻力及工艺流程中的各种因素,为能保证阀杆压开吸气阀,取安全系数A 为1.5,即在实际设计计算中要保证:

一般用户现场提供的仪表风压力为范围值,在进行气阀卸荷器选型计算时,应保证在最低仪表风压力时,气阀卸荷器可正常工作。由于气阀阀片材质、结构等差异,阀片许用最大卸荷力也各不相同,为避免气阀阀片被压变形或压溃,气阀设计时厂家均会提供气阀许用最大卸荷力限值,故需校核在最大仪表风压力时,气阀卸荷器卸荷力应<气阀许用最大卸荷力限值。

3 结语

薄膜式气阀卸荷器卸荷方式为通过仪表风压力,推动膜片和阀杆,使吸气阀阀片开启卸荷,实现气量的调节。其结构简单、可靠、稳定、快速,不产生额外的功率损失,经济性好,在往复式压缩机气缸上有广泛的应用。实践证明,用这种计算方法设计或改进后的气阀卸荷器在实际应用中是稳妥可靠的,有了可靠的设计依据,就能有效的避免气量调节阀压不开或不能关闭的问题。而选型错误,会导致卸荷器不能正常工作,气阀无法正常卸荷,或卸荷力过大导致阀片异常损坏。