大跨径变高度连续钢箱梁散拼架设浅析

杨涛

摘要:桥梁在施工中由于受场地条件、梁段特点等制约,按一般分段大块板吊装组拼的技术难以完成,需要根据具体情况研究有限空间作业下的组拼方法。本篇以引江济淮G312合六叶公路桥钢箱梁施工为例,总结了变高度钢箱梁现场散拼技术,在有限场地下采用桥位搭设支架吊装,板单元预组拼,接缝预固定控制变形,分段焊接成形的方法和经验,为后续类似工程施工提供一些参考。

关键词:大跨径;变高度;钢箱梁散拼

1 引 言

1.1概况

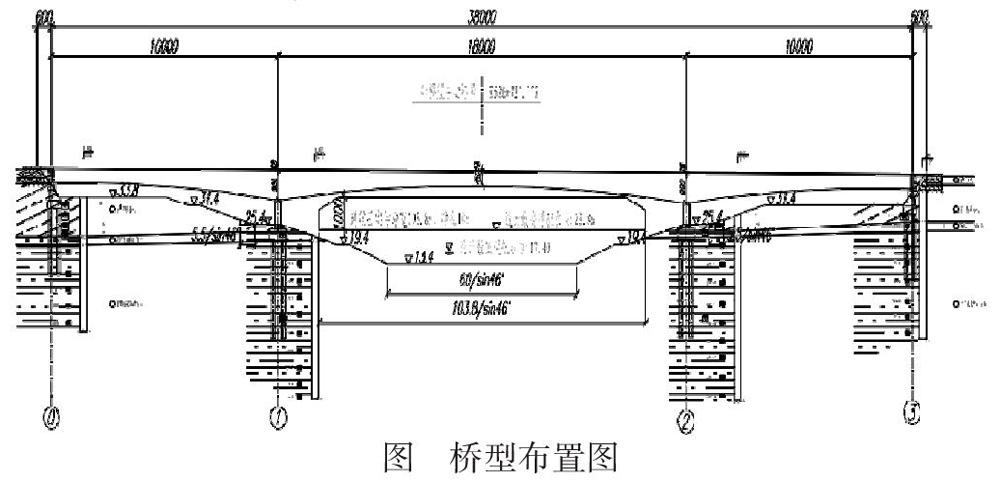

G312 合六叶公路桥位于引江济淮工程江淮沟通段 K42+271m 处,跨越江淮沟通段航道,航道为规划限制性Ⅱ级航道,双向通航,桥位处设计最高通航水位 23.86m,最低通航水位17.40m,通航孔净宽不小于 103.8m,净高不小于 10m,桥位处航道底宽 60m。项目为路改桥采用四幅错墩布置的(100+180+100)m 跨径布置的连续钢梁桥,跨度布置均为 100+180+100=380m,上部结构均采用变高度连续钢箱梁结构,桥墩均为板式墩,桥台均采用肋板式桥台,基础均为承台下设钻孔桩。

1.2钢箱梁结构设计

四幅桥梁均为单箱室结构箱宽6.25m,悬臂宽度为2.75/3.5m。单幅桥宽为11.75/13.25m,两桥之间间隔0.75/1m,梁高从4.5--9m不等。

箱内每隔 3m 设置一道横隔板,为使箱内具有良好的通透性及减轻箱梁重量,在横隔板上开设有孔洞,其数量及开孔尺寸根据横隔板高度不同相应变化,梁高较高处的隔板还开设有人孔以方便制造及后期养护维修。普通横隔板板厚 12mm,端支承横隔板板厚24mm,中支承横隔板板厚 40mm,均采用板式加劲肋对其进行水平向和竖向加劲。

2 工程特点、难点

(1)G312合六叶公路桥主跨180m是安徽省第一,国内第二大单跨径连续钢箱梁桥,作为合肥市西大门连接六安,交通压力大,重载车辆多。道路等级为一级公路(兼城市道路功能),设计荷载为公路-Ι级(城-A验算),设计车速为80km/h,面板与挑臂、底板与腹板、隔板与腹板等连接处需要全熔透焊接,面板U肋全熔透焊接,焊接工作量大,全熔透对焊接质量有更高要求。

(2)主梁采用Q370qD材质桥梁专用钢,箱梁墩支点处梁高9m,边跨端支点及中跨跨中处梁高4.5m;变高度底面线形为半径R=824.028M的圆曲线。箱体高度变化大,施工难度高对线性精度要求严格。如:接头处梁高允许误差±2mm,横断面对角线应控制在≤6mm,全长(分段累加长度)偏差控制在±20mm以内。

(3)钢箱梁现场施工场地小(两幅桥在宽30M,长400M的狭小场地原位拼装),焊接环口多(底板、隔板、腹板、面板、挑臂全部需要现场对接施焊),如何控制拼装及焊接质量,加快施工进度是难点。

3 施工总体方案及桥梁分段

本桥施工方法为:采取工厂板单元分块制造,进行现场焊接,涂装后运输至桥址,桥址原位进行吊装、焊接;油漆补涂及最后一道面漆涂装,验收。根据《超限运输车辆行驶公路管理规定》(交通运输部令2016)第三条:车货总高度从地面算起不得超过4米、总宽度不得超过2.55米、总长度不得超过18.1米,六轴及以上最大总质量不得超过49吨。超限在一定范围内货车应提前申领超限运输许可申请待批准后才能上路运输。引江济淮工程江淮沟通段位于安徽省合肥市境内,板单元件从武汉加工厂出发,穿越鄂皖交接的大别山山脉隧道多,不宜使用大构件运输。从经济成本和技术方面综合考虑,再结合《公路桥涵施工技术规范》(JTG/T 3650-2020)相关要求,将1#和2#桥每幅钢箱梁纵分为33个节段,节段最长分段为15m。梁高从4.5m-9m不等;隔板高度方向分段均分为两段。其中顶、腹、底板分段焊縫错位200mm以上。再在桥址利用双桥门式起重机,整体搭设临时支架,进行原位吊装、焊接固定,分段分节从底板、隔板、腹板、顶板依次拼装焊接完成,整体桥梁施工完成后,整体拆除临时支架。

4 施工工艺流程和要点

钢箱梁现场散拼工艺流程

工厂板单元加工、运输→桥址搭设临时支架→现场板单元组拼焊接→板单元吊装→接缝预固定→分段拼装焊接→整体完成后拆除支架

4.1工厂板单元加工操作要点

本桥单元件种类形式较为复杂,尺寸多样,直腹板及横隔板作为最重要的高度及宽度控制构件。为提高桥梁尺寸精度和使用寿命,降低各类疲劳病害缺陷发生,在桥面板制作过程中应用最新技术工艺“正交异性桥面板U形加劲双面熔透焊”实现U肋焊缝100%全熔透,提高U肋与桥面板疲劳强度,防止疲劳开裂。

4.2拼装支架准备

拼装支架采用工字钢、槽钢及钢管制作,支架搭设布置的位置、数量均通过校核计算(迈达斯软件),校核计算内容包括强度、刚度等,确保整个系统的安全稳定。支架体系在使用过程中要定期检查横梁的挠度、钢柱的水平位移、焊缝的质量、千斤顶安全可靠性、支撑体系的整体稳定性,并作好记录。钢柱水平位移控制在±5mm,超出范围则需要另加支撑固定,支撑体系沉降控制在±10mm,超出范围则需利用千斤顶进行微调。

支架体系调节工钢主要用于钢箱梁吊装时调节钢箱梁标高,且便于总体支架的拆除,调节段高度为 500-- 800mm 左右。

4.3拼装支架设置

支架立柱采用Φ426x8mm 的钢管,连接系采用[16 槽钢,钢管柱顶部设置分配梁,中跨钢箱梁梁高 H(4.8m≤H≤6.1m)、边跨钢箱梁梁高 H(H≤6.1m)处采用 I32a 工字钢,中跨钢箱梁梁高 H(6.1m 4.4 钢箱梁板单元安装工艺 钢箱梁采用32T门式起重机将工厂制造的散拼件吊装到临时支架上进行架设作业,按照底板→隔板→腹板→顶板的顺序依次吊装,并从墩支点位置向跨中重复以上步骤。在支架纵向各调节块的标高按设计给定的线性设计,横向考虑焊接变形和重力影响,按每100m预抬35mm设置焊拱值。在胎架上设置纵、横基线和基准点,以控制钢梁的位置和高度,确保各部尺寸和立面线形保证在±5mm范围内。胎架外设置独立的基线、基点,以便随时对支架进行检测。由于场地限制把胎架设置在主跨跨中安装位置,采取从两边向中间靠拢架设方案。 钢箱梁组焊和拼装在胎架上一次完成。组装采用“正装法”,以胎架为外胎,以横隔板腹板为内胎,各板单元按纵、横基线就位,辅以加固设施以确保精度和安全。钢梁按照桥底板→横隔板→两侧腹板→面板→挑臂的顺序进行组装;实现立体箱形推进方式逐段组装与焊接。 a 拼装底板单元。在无日照影响的情况下,以测量站点和纵向里程为基准,定每节段底板纵向位置,再以桥偏距线控制底板横向位置,并用码板限制底板在支架上的横向移动。 b 拼装箱室横隔板单元。组装过程中辅以定位夹具、顶拉工具控制隔板位置精度和垂直度等控制点,使横隔板满足3m标准间距。 c 拼装箱室两侧腹板单元。按顺序将腹板单元吊装至支架上,对齐隔板上的板肋槽口后与底板点固焊连接,最后利用马板等辅助措施进行刚性固定。 d 拼装顶板单元。 e 拼装挑臂单元、封板和装饰板。 f焊接完成后进行焊缝检测,验收,依次进行下一节段的组装。验收合格后对焊缝及破坏的钢箱梁表面进行涂装。 4.5焊接板縫要求及质量措施 (1)焊接钢板缝基本要求①主要构件的对接和角接焊缝的力学性能(包括拉伸、冲击)满足下屈服强度≥400Mpa,抗拉强度≥500Mpa,并对比焊缝中心冲击吸收能量,侧弯性能达到合格。 ②注明等级焊缝的各项检测指标必须达到《公路桥涵施工技术规范》(JTG/T 3650-2020)的验收要求,并对金属熔化焊焊接接头进行射线照相,出具检测报告。 (2)焊接缝质量保证措施 ① 依据焊接工艺评定试验结果制定焊接工艺,焊接工艺评定试验应在钢结构制作开工前进行。 ② 根据图纸要求及工厂条件进行焊接工艺评定试验。试验使用的材质应为Q370qD,且其化学成份 C、S、P 含量应选用偏上限者。试验所施焊的焊缝在强度、韧性等方面应和母材相匹配并满足设计要求。 ③ 根据图纸确定需要评定的项目,拟用的焊接设备及焊接方法,焊接坡口形式及焊接顺序,以及焊接参数,编写焊接工艺评定计划书,并提交监理工程师评审批准。 ④ 根据批准的焊接工艺评定任务书,逐项进行焊接工艺评定试验,并根据试验结果写出相应的试验报告。 ⑤ 焊接工艺评定试验应有阶段性报告及最终报告。报告应经规定程序审查、批准方可生效。如生产过程中某焊接工艺生产不稳定,不能满足质量要求时,应立即中止使用。 ⑥ 试验报告按规定程序批准后,根据焊接工艺评定试验报告编写各种接缝的焊接工艺指导书。批准后由焊接技术人员根据焊接工艺指导书的内容组织工人焊接施工。 5 散拼架设优缺点及关键控制要点 (1)散拼架设优缺点对比: 现场板单元拼装优势: ①无需场内总拼切割环节,减少近50%场内制造时间,工地安装总拼一次成型。可1、2#桥同时施工,提高施工效率,完美规避场地限制。 ② 质量方面工地施工可总拼一次成型,全站仪定点全程检测,大大减少了底板线型误差和运输带来的钢梁尺寸破坏。 ③ 技术方面,工地焊接腹板、隔板在预制场地进行平焊焊接,大大提高了焊缝质量和外观平整度。 现场板单元拼装劣势: ④增加现场拼装、焊接工作量; ⑤现场喷涂油漆可能会影响施工工期。 受现场场地狭小,实现不了水路运输等地理环境因素影响,该项目桥梁采用现场板单元拼装施工整体贯通只用了4个月工期、钢管支架系统采用租赁和摊消结合计算成本,两幅桥总重量约500T,6个月市场租赁期,租赁费及摊消费合计约100万元、现场采取原位拼装胎架保障了焊接质量,缩短了工期;此方法在今后类似工程施工中采用散拼架设法值得借鉴。 (2)钢箱梁变形控制要点 ①在组拼每节段内各零件单元时,焊接工艺和程序应使变形和收缩尽量小,并减少结构拘束应力,即先纵焊后横焊、先结构再熔透确保板单元四角不平度≤3mm,在重要受力位置使用超声波锤击消除应力以加工出符合规定质量要求的构件。 ②构件焊接前,在焊缝坡口反面设置反变形预抬量。当构件焊接后产生较大的变形,应采用热矫正法矫正,矫正温度控制在 600~800°C 。应自然冷却到环境温度。温度未降至环境温度时,不得锤击钢料。严禁水冷却。在对收缩有较大拘束条件下进行焊接时,焊缝应连续焊完。 ③熔透焊缝采用单面焊双面成型工法,20°的坡口,间隙6~8mm贴陶制衬垫,为此要使用间隙定位工艺板确保间隙尺寸。在首节段拼装焊接完成后,全面检查整个制造工艺是否合理及生产措施是否得当,并在拼装时考虑节段间环口焊缝收缩量对梁长影响。根据首节段拼装的累计总长及误差修正后期梁段长度,保证全桥顺利合龙,确保合拢段预留足够的配切余量。 6 结论 由于受场地狭小且无法实现水路运输到达桥址附近等因素影响,加上桥梁节段自身重量大,底板圆曲线需靠底板定位,拼装难度大,此类项目钢箱梁难以按照一般的整体分段大块制作并进行现场整节段吊装的组拼方法进行施工,而采取散拼架设技术能很好地克服以上困难。在施工过程中,可以更好地控制安装精度及质量,值得类似工程借鉴。 参考文献 [1]杨永强,刘春风,魏云祥主编,《小拼装场地下大型钢箱梁拼装与架设技术》,《钢结构》出版,2013 年第 28 期. [2]冯茂生,杨长春,齐德伍主编,《中国建筑2016年技术交流会优秀论文集》,中国建筑工业出版社出版P117-125,2016年8月.