几种框式桨搅拌槽内流动特性的比较研究

李文金,周勇军,袁名岳,何华,孙建平

(1 南京工业大学机械与动力工程学院,江苏南京211816; 2 江苏省特种设备安全监督检验研究院国家化工设备质量监督检验中心,江苏苏州215600)

引 言

搅拌反应器是化学工程和生物工程中最常见也是最重要的单元设备之一,是反应流体进行质量、动量和能量传递及化学反应(“三传一反”)的典型单元设备[1],搅拌桨作为化学工程反应器内的核心部件,通过改变其结构参数来优化反应器内部流场可以强化釜内流体流动[2]。传统框式桨会导致物料在混合时存在混合不均匀以及局部过热等现象,严重影响反应生成物的性能,造成生产效率低、生产功耗高等诸多问题[3]。因此对该类搅拌桨进行优化,研究搅拌釜内的流体流动,认识其流场特性,对于该类搅拌设备及产品工艺的设计和优化很有意义[4-6]。

框式组合桨上层的二折叶桨以轴流为主且能耗较低,其单独工作时,整个流场流型以轴向循环流为主,常用于大叶径、低转速的高黏液体场合[7-11],下层的框式桨通常应用于低速场合,这种桨叶在槽内以水平回转流为主,其在槽壁附近的流速比较大[12-14]。这两种桨叶的组合,在搅拌釜内会优势互补,即在釜内下半部保留传统框式桨至槽壁附近流体水平环向流速大特点,同时通过二折叶桨槽内轴向循环流为主的特点增大反应釜流体轴向流动[15-16]。国内对二折叶桨、传统框式桨及其组合桨搅拌槽内流场的研究,目前以模拟和二维PIV 研究为主[17-18]。随着PIV 技术的不断发展与完善,PIV 技术已经可以在同一瞬间记录大范围内空间点上的速度分布信息,使其能够显示更加丰富流场形状和流动特性[19-24]。

刘仁龙等[25]采用实验和理论分析相结合的方法对搅拌槽内穿流-柔性组合桨的混沌混合特性进行研究,穿流-柔性组合桨通过穿流孔与柔性部分的共同作用调控流场结构,使流体混沌混合的效果更好;仝源等[26]开发了一种新型组合搅拌桨,研究了其混合性能并与传统的组合桨进行了对比,对内外桨转速最佳配比进行实验研究;梁千顷[27]通过实验和数值模拟方法研究了改进的偏框式桨内外双螺带组合桨和变径螺带桨内外双螺带组合桨两种组合桨的功率消耗和混合性能,结果表明在相同的Reynolds数下,改进型偏框式桨-内外双螺带组合桨具有更好的混合性能,其底部流体速度高,而且比较均匀;周勇军等[28]采用模拟和实验验证的方法对比了改进型框式组合桨在上下层桨叶不同安装角度下的搅拌槽内流场,发现当安装角度为90°时,上层二斜叶桨的轴向流作用强度最大,槽内流体的混合效果最好;孙会等[29]利用滑移网格法对双层斜叶平桨、标准锚式桨和新型内外组合桨产生的流场进行对比研究,结果表明新型内外组合桨使得槽内径向流动和轴向流动得到了加强,并且改善了近壁区的流体流动;包雨云等[30]用实验方法研究了流体介质为羧甲基纤维素纳(CMC)甘油水溶液的改进型偏框组合桨、传统框式桨、内外螺带-锚式组合桨搅拌槽中流场,在相同转速下,改进型偏框组合桨的径向流效果最好,该组合桨的功率准数也显著降低;杨娟等[31]用实验的方法比较了向心桨、Rushton桨、三斜叶桨分别作为上层桨的组合桨搅拌槽中微观混合特性,发现高剪切的Rushton 桨与强循环的斜叶桨组合的双层桨微观混合效率最高。

综上所述,目前对于二折叶桨与框式桨的组合桨搅拌槽内流场的研究文献较少。为解决部分化工生产过程中反应器物料黏附、积存罐体的问题,开发了新型框式组合桨,对其在搅拌槽内部流场特性研究的相关文献还未见报道,因此对传统框式桨、传统框式组合桨和新型框式组合桨进行对比实验研究,可为新型框式组合桨应用于实际工程提供借鉴。

1 实验装置与方法

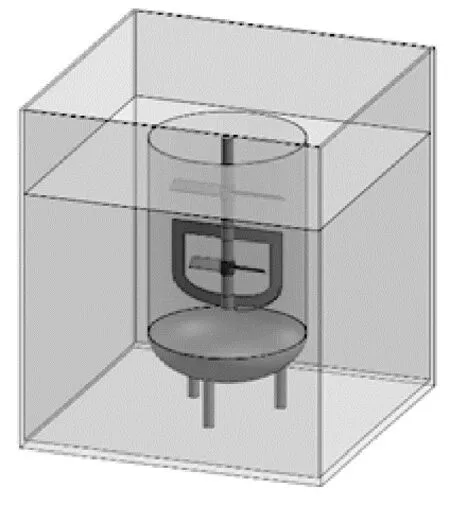

图1 所示为激光照射时的透明储水方槽,方槽为900 mm×900 mm×1000 mm的长方体,搅拌槽放在方槽中心,加入清水作为搅拌介质,从底部缓慢注入清水以使立方体透明玻璃方槽和搅拌槽之间充满水且液面高度和搅拌槽内水面保持齐平,减少激光直接照射搅拌槽时在外壁上形成较强的反射光影响相机的图像拍摄。同时为防止周边反光的物体在拍摄图片上形成较亮的光斑,对处理的数据造成误差,用黑布遮盖住激光发射和相机拍摄的对立面。激光照射的光线将搅拌槽中撒有示踪粒子的流场照亮,在很短的时间间隔内连续拍摄两张粒子图像,图像处理算法会根据两张粒子图像得到粒子位移,根据两张图像的时间间隔和粒子位移,得到全场速度。

图1 方型槽模型Fig.1 Square slot model

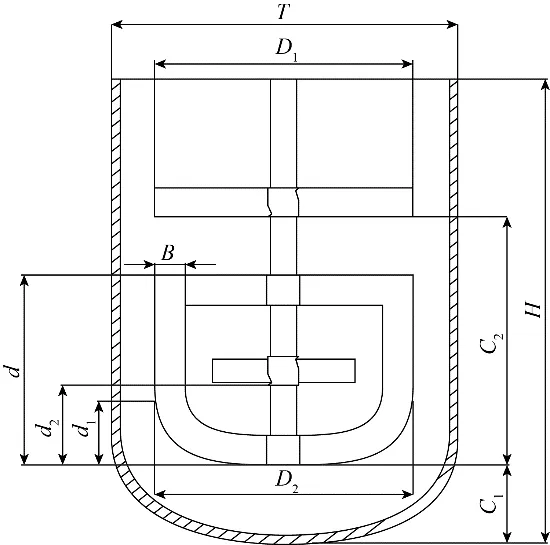

搅拌槽和系列框式桨的尺寸见图2。实验采用不锈钢标准椭圆封头和圆柱形透明有机玻璃组成的搅拌槽,直径T 为430 mm,搅拌槽总高为H,上下层桨叶直径分别为D1和D2,搅拌槽内部无挡板,并且搅拌槽的中心位置为桨叶的安装位置,其中底桨离槽底的距离为C1,两层桨叶之间的距离为C2。

框式桨的底部刮板处为标准半椭圆,上层桨尺寸为D1和下层框式桨尺寸D2相同为330 mm,框式桨的高度d 为240 mm。其中框式组合桨的上部桨叶为二斜叶桨, 二折叶桨的叶片的倾斜角为45°。新型框式桨的下部有椭圆弧弯叶,中间的小桨叶为二斜叶桨,轮廓直径为上层二斜叶桨的1/2。椭圆弧弯叶的高度d1=80 mm,小斜叶桨至框式桨底部距离d2=100 mm。上层桨叶片、框式桨立叶、横梁叶以及椭圆弯叶宽度B=36 mm,主要参数如表1所示。

图2 搅拌槽和桨叶结构及尺寸Fig.2 Structure and dimension of mixing tank and impellers

表1 搅拌槽及桨叶主要参数Table 1 Main operating parameters of stirred tank and impellers

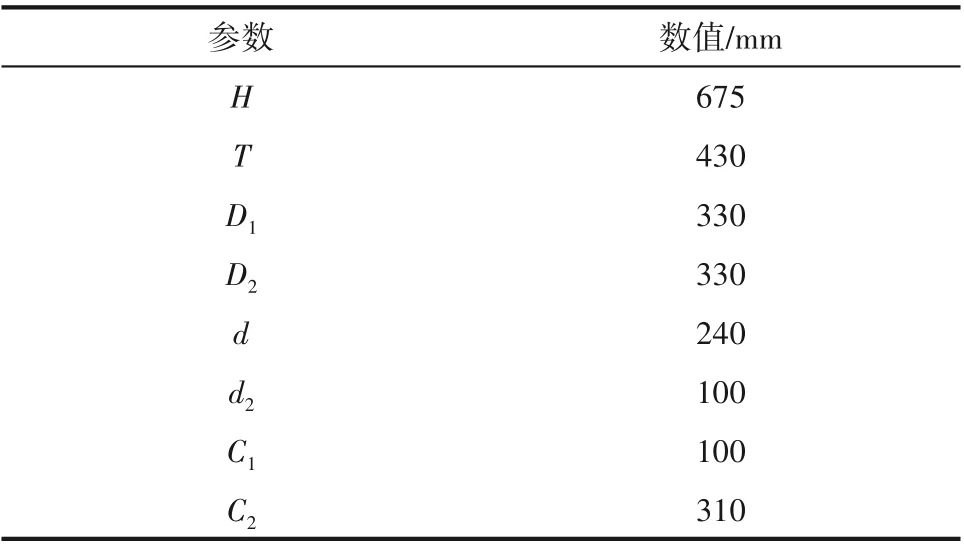

图3 为所研究的传统框式桨、传统框式组合桨和新型框式组合桨的结构,采用2D-PIV 在工况C1=100 mm、C2=320 mm 及N=60 r/min 的情况下,研究不同搅拌器在搅拌槽内的流动特性。实验确定的坐标原点为搅拌槽椭圆封头的底部中心,沿搅拌轴中心与水平面垂直向上的方向规定为z轴正方向。

图3 三种搅拌桨结构Fig.3 Structure of three impellers

2 结果及讨论

2.1 三种搅拌桨搅拌槽内的速度分布

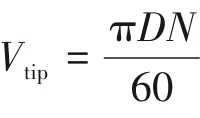

2.1.1 速度云图 图4 为传统框式桨、传统框式组合桨、新型框式组合桨在搅拌槽内单独工作时的速度云图。

图4(a)为单个框式桨搅拌槽内速度云图,可见框式桨立叶附近流体速度较大,而框式桨中间区域流体速度较低,几乎不流动,存在大范围的“流动死区”,框式桨横梁附近速度较大,而槽内上方流体存在较大范围的低速区。整体反映了框式桨近壁流体流动充分,在其中间区域和上方存在较大低速区,混合均一性较差。

图4(b)为传统框式组合桨搅拌槽内速度云图,槽内流体在下层框式桨周围的流动和图4(a)相似,而框式桨上方由于二折叶桨的作用使得低速区明显缩小,表明二折叶桨加强了槽内流体上下部的流动,从而更有利于槽内反应物的混合,从而缩短聚合物反应时间。但在框式桨中间区域还是存在“流动死区”。

图4(c)为新型框式组合桨搅拌槽内速度云图,相对于图4(a)、(b)槽内上方区域流体的速度变大,二折叶桨和新型框式桨中间部位的流体速度变化明显;而框式桨中间部位的流体由于小斜叶桨的作用速度也发生了明显的改变,从图中可以看出二斜叶-新型框式组合桨解决了上述两种桨叶存在的各种弊端,有效提高了搅拌槽内流体的整体速度和槽内反应物的混合效率。

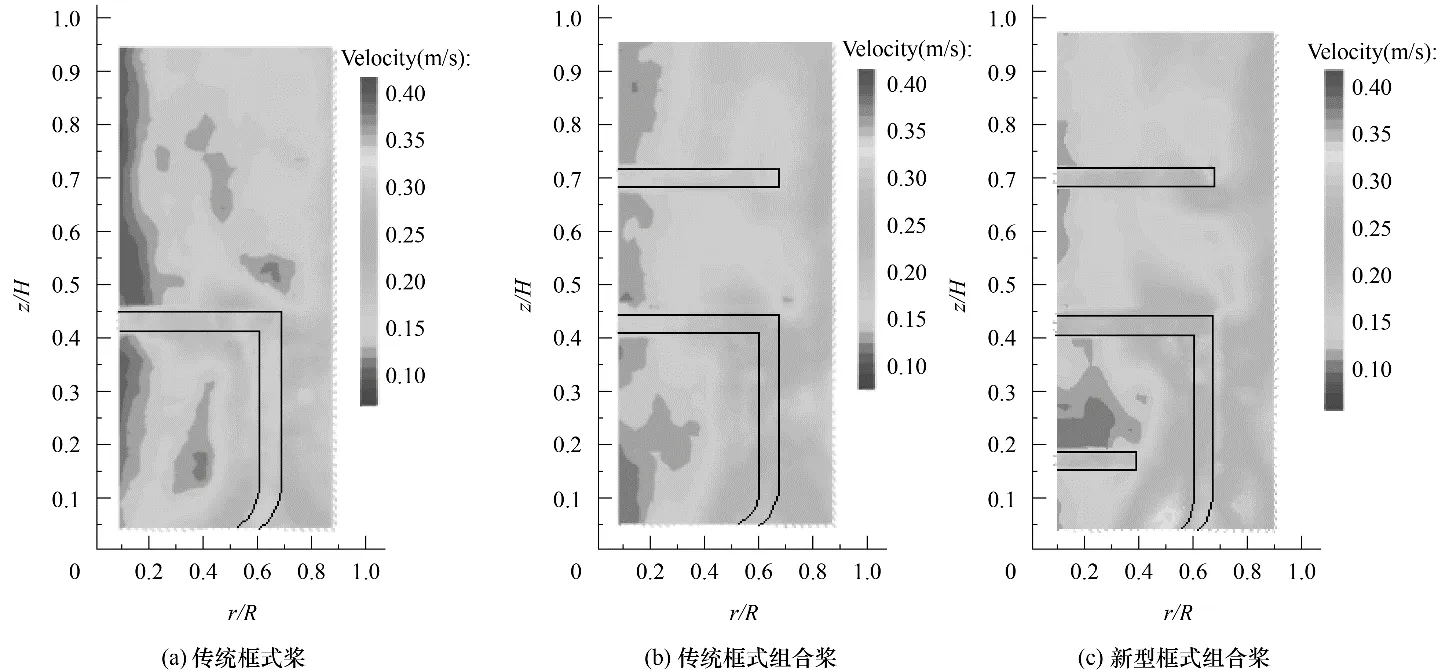

由图相比于传统框式桨框式组合桨的同一径向位置上的速度更加均匀,新型框式组合桨的下部流体的轴向速度改变明显。三种搅拌桨在r/R=0.90区域内流体的轴向速度都是最大的,框式桨加强了搅拌桨与槽壁之间的流体速度,有利于搅拌桨的刮壁效果。框式组合桨解决了框式桨对于搅拌槽上部区域搅拌影响小的缺点,而新型框式组合桨的框式桨在中间区域的轴向速度明显增加。

2.2 流线对比

图6(a)为传统框式桨搅拌槽内的流型分布,在框式桨中间区域和立叶外侧至槽壁面区域的流型均以水平为主,框式桨上部流体除平直叶上方形成了漩涡外其他区域流线整体为水平方向,反映了框式桨水平回环流为主的特点。

图4 三种搅拌桨槽内速度云图Fig.4 Velocity contour in the mixing tank of three impellers

图5 三种搅拌桨不同径向位置轴向速度对比Fig.5 Comparison of axial velocities of three impellers in different radial positions

图6(b)为传统框式组合桨搅拌槽内流型分布,在框式桨中心区域和立叶外侧至槽壁的流线均以水平为主,框式桨上部区域整体流线具有明显的向上的趋势,特别是斜叶桨附近区域(z/H=0.7)的流线发生了明显的变化,在r/R 为0.5 处形成了一个漩涡。上层二折叶桨的存在改变了传统框式桨槽内流线以水平为主的状态,使框式桨上下部区域流体的流动得到加强,更加有利于搅拌槽内流体的混合和热量传递。

图6(c)为新型框式组合桨搅拌槽内流型分布,新型框式桨立叶外侧至槽壁的流线均以水平为主,在桨中间区域由于斜叶桨的存在其上部和下部区域流线呈“V”字形流动,框式桨立叶区向下的流体流动更加强烈,表明这部分流体会向下流动冲击槽体底部沉积的物料,向上流动的流体使框式桨底部和中间区域物质和能量的交换得到加强。

2.3 湍动能

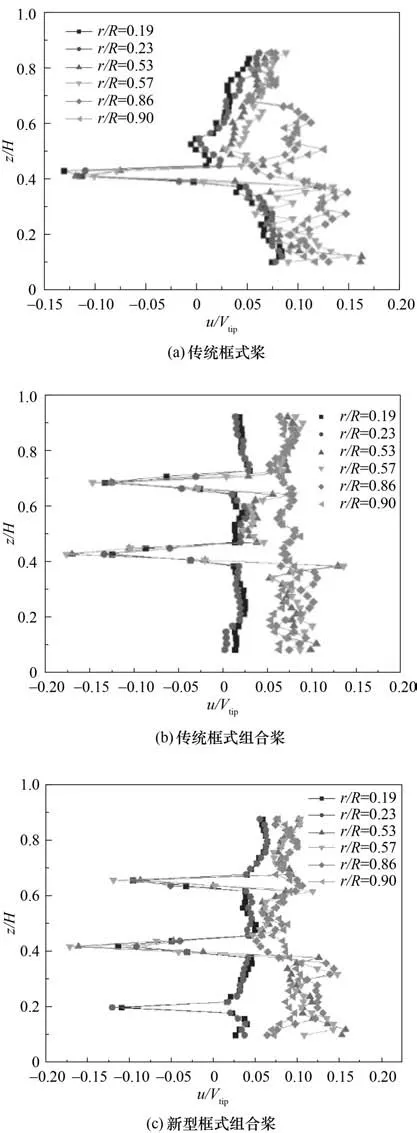

衡量流场湍动程度的指标有湍动能、湍动能耗散率,其中湍动能已成为诸多学者研究流场能量变化的标准,流场的微观变化情况与湍动能的变化息息相关。湍动能k的计算公式为[32]:

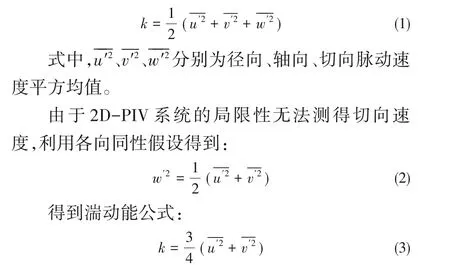

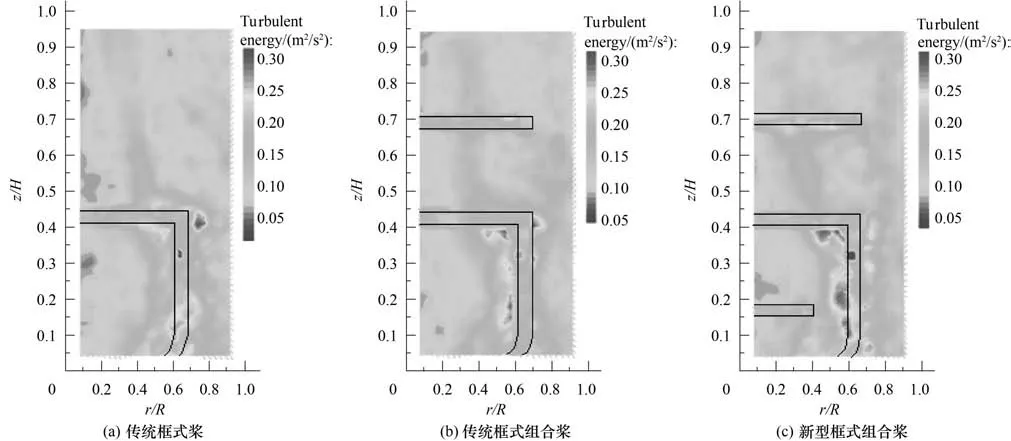

为研究三种桨叶搅拌槽内的湍动能,将拍摄得到的桨叶与激光面重合位置时拍摄的所有图片用tecplot 软件进行平均化处理,得到如图7 所示的三种不同搅拌桨搅拌槽内的湍动能云图。

图7(a)所示搅拌槽内湍动能最大的地方为传统框式桨的右顶角附近,这与图6(a)所示区域的漩涡相关。整体上在整个框式桨附近的湍动能较大,充分反映了传统框式桨桨叶至壁面之间流体流动速度较大的特点,而框式桨上部和中间区域的湍动能较小表明此区域内的流动性比较差。图7(b)所示搅拌槽内组合桨桨叶附近的湍动能较大,由于二折叶桨的存在使得框式桨上部的区域的湍动能变大,说明此区域内流体流动性变好。图7(c)所示搅拌槽内新型框式桨上部区域和框式桨中心区域湍动能相对于图7(a)、(b)有明显的增大,表明这两个区域的流体混合更加充分,新型框式桨中间的小桨叶能较好地解决框式桨中间区域存在流动死区的问题,有利于搅拌槽内流体的传热、传质。

图6 三种搅拌桨搅拌槽内流型Fig.6 Flow pattern in the mixing tank with different impellers

图7 三种搅拌桨的湍动能云图Fig.7 Turbulent energy cloud of three impellers

3 结 论

采用粒子图像测速技术对传统框式桨、传统框式组合桨以及新型框式组合桨在相同工况下进行实验研究,考察了系列框式桨在搅拌槽内的流动特性,得到如下主要结论。

(1)传统框式桨搅拌槽内,框式桨的立叶至槽壁面的区域流体流动较为充分,以水平环流为主,框式桨上方和框式桨中间区域流体流动不充分,存在较大的流动死区。

(2)在传统框式组合桨搅拌槽内框式桨上方,由于二折叶桨的轴向流作用使得上部流体流速变大,框式桨上下区域内的流体流动明显变大,加强了搅拌槽内流体上下部的流动,从而更有利于槽内反应物的混合,但在框式桨中心区域依旧存在流动死区。

(3)新型框式组合桨搅拌槽内流体低速区明显减少,由于上层二折叶的作用,流体的轴向流得到加强,上下层桨叶间的连接流得到了加强,二折叶和框式桨中间部位的流体速度得到明显改变,由于斜叶桨和框式桨弯叶的作用使框式桨中间部位的流体速度发生了明显改变,框式桨立叶区向下的流体流动更加强烈,从而加强了框式桨底部和中间区域物质和能量的交换。

符 号 说 明

C1——离底距离,mm

C2——两桨间距离,mm

D1——顶桨尺寸,mm

D2——底桨尺寸,mm

d——框式桨高度,mm

d2——框式桨椭圆弧弯叶高度,mm

H——搅拌槽总高,mm

k——湍流动能,m2/s2

N——桨叶转速,r/min

T——搅拌槽直径,mm

u——轴向速度,m/s

Vtip——叶端线速度,m/s

v——轴向速度,m/s