非线性液压ISD悬架系统研究*

陈 欣

(扬州市职业大学,江苏 扬州 225009)

前言

“惯容器—弹簧—阻尼”(Inerter-Spring-Damper,ISD)的悬架结构,可改善车辆隔振性能,提高车辆悬架动态性能,是车辆工程界的研究热点[1-4]。目前ISD悬架中的惯容器的主要实现形式为:齿轮齿条式、滚珠丝杠式和液压式等。相较于机械式惯容器来说,液压式惯容器结构简单,布置方便,承载力大,因此研究液压惯容器对推动ISD悬架的发展具有重要的作用。目前国内外对液压ISD悬架的研究大多基于理想的线性模型,本文在液压式惯容器的非线性模型的基础上,基于2 级串联式 ISD悬架结构,建立非线性液压ISD 悬架数学模型,研究非线性对液压ISD 悬架系统的隔振性能的影响。通过相关的仿真研究分析了非线性因素对液压ISD悬架性能影响。

1 液压式惯容器的非线性模型

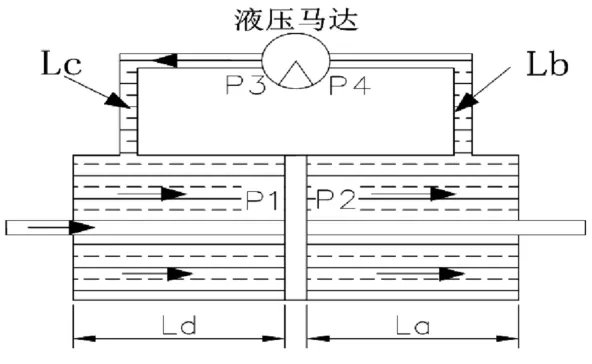

液压式惯容器是由液压缸、液压马达、飞轮及液压管路组成的封闭液压系统,其结构如图1所示。

图1 液压式惯容器的结构简图

对于理想线性的惯容器,得到的惯容系数b的表达式为:

式中:Ac为液压缸内管截面积;I为飞轮转动惯量;ηv为液压马达的容积效率;D为马达流量与输出轴角速度之比;ηm为液压马达的机械效率。

由相关试验与仿真,综合考虑液压式惯容器在运行过程中的非线性因素,包括系统摩擦、运行过程中液压马达的阻尼特性以及压力损失,可得到液压式惯容器力学性能的整体表达式为:

式中:f 为液压缸的活塞与缸壁的摩擦;其大小由相关试验确定的;C 为液压马达等效阻尼系数,其值由液压马达的结构参数决定的。

其中,惯性系数b的表达式为:

式中:D为马达流量与输出轴角速度之比; La,Ld分别为上和下腔的等效管道长度;Lb,Lc分别为回流管a和b的等效管道长度;Ap为回流管截面积;d为回油管直径;ρ为油液密度;μ为粘滞系数。

由(3)式可以得到,液压式惯容器的力学性能是与飞轮的转动惯量、液压马达的排量、油液实际作用面积及回流管等效长度参数有关的。

2 非线性液压ISD悬架的建模

将液压式惯容器的非线性模型应用于两级串联式悬架系统中,得到的非线性液压ISD悬架的整车模型如图2所示。

车身质心处垂直运动方程为:

式中:mb为悬挂质量;zc为车身质心处垂直位移:f1,f2,f3,f4为四轮处悬架作用力。

车身俯仰运动方程为:

式中:Iθ为俯仰转动惯量;θ为俯仰角;lf,lr分别为前、后轴离质心的距离。

图2 非线性液压ISD悬架的整车车模型

车身侧倾运动方程:

式中:Iφ为侧倾转动惯量;tf,tr分别为前、后轴轮距的一半。

非悬挂质量的垂直运动方程为:

式中:mw1,mw2,mw3,mw4为四轮处非悬挂质量;kt1,kt2,kt3,kt4为四轮处轮胎刚度;zw1,zw2,zw3,zw4为四轮处非悬挂质量垂直位移;zg1,zg2,zg3,zg4为四轮处轮胎垂直位移。

根据第一级、第二级悬架作用力相等,推导出悬架作用力为:

式中:k11,k12为前悬弹簧刚度;k13,k14为后悬第一级悬架刚度;zb1,zb2,zb3,zb4为四轮处车身垂直位移;c11,c12为前悬阻尼系数;c13,c14为后悬处第一级悬架阻尼系数;k23,k24为后悬处第二级悬架刚度;zr3,zr4为后悬处两级悬架公共端垂直位移;c23,c24为后悬处第二级悬架阻尼系数;cb3,cb4为后悬处惯容器的等效阻尼系数;b23,b24为后悬处惯容器惯容系数;ff3,ff4为后悬处液压式惯容器的摩擦。

当俯仰角φ较小时,近似有线性关系:

液压ISD悬架整车模型的主要参数如表1所示,其中液压式惯容器的主要参数如表2所示。

表1 试验样车主要参数

表2 液压式惯容器的主要参数

3 液压式惯容器非线性对ISD悬架性能的影响

3.1 飞轮的转动惯量的影响

图3 飞轮转动惯量为50 kN·mm2的仿真结果

选取飞轮的转动惯量分别为50 kN·mm2、100kN·mm2、150kN·mm2进行仿真。图3是液压马达排量为50 kN·mm2的仿真结果,表3是不同飞轮的转动惯量下的液压式ISD悬架性系统的响应均方根值。由表3所示,随着飞轮转动惯量的增加,其车身垂直加速度及俯仰角加速度的均方根值的大小与线性的越接近。因此,飞轮转动惯量的增加会降低非线性对ISD悬架性能的影响。

表3 不同飞轮转动惯量下的路面响应均方根值

3.2 液压马达的影响

分别选取液压马达的排量为16ml/r、32ml/r进行仿真,仿真得到不同马达排量下的液压式ISD悬架性系统的响应均方根值如表4所示,图4是液压马达排量为16ml/r的仿真结果。从表4可以看出,与线性理想的模型相比,在同一马达排量下,其车身垂直加速度以及俯仰角加速度均方根值均更大;随着液压马达的排量越大,两种模型下的车身垂直加速度相差百分比越大,俯仰角加速度相差百分百变化不大。在32ml/r的时候,与线性模型相比,车身垂直加速度以及俯仰角加速度的百分比增幅分别为3.24%和1.81%。

图4 液压马达排量为16ml/r的仿真结果

表4 不同马达排量下的响应均方根值

3.3 油液的实际作用面积的影响

油液的实际作用面积直接影响单位时间内流经液压马达的油液的流量,从而会影响飞轮的转速。分别取油液的实际作用面积为10cm2、20cm2进行仿真。所得的路面响应均方根值如表5所示,由表5可以看出,在同一油液的实际作用面积下,非线性模型的响应均方根值是大于线性的,随着实际作用面积的增大,非线性对悬架的车身加速度的影响越大。

表5 不同油液的实际作用面积的响应均方根值

3.4 回流管的等效长度的影响

油液在管路内的流动压力损失包括粘滞摩擦以及非恒定流导致的压力损失,主要是由回流管道的等效长度影响的。分别取等效长度为50cm,100cm,150cm进行仿真。表6是不同回流管等效长度下的加速度均方根值。从表6中可以看出,与线性模型相比,不同长度下的车身垂直加速度的幅值均相差不超过0.680%,俯仰角加速度的增幅均不超过0.801%,因此等效长度的变化对液压式ISD悬架性能影响最小。

表6 不同回流管等效长度下的响应均方根值

4 结论

基于液压式惯容器的非线性模型,建立了非线性两级串联式ISD 悬架半车模型。通过仿真发现,对于两级串联式液压ISD悬架的来说,飞轮的转动惯量和油液实际作用面积的增加会使得车身加速度均方根值变大,导致平顺性的变差。而液压马达的排量的增加,会使车身加速度均方根值降低,从而提高乘坐舒适性。而等效长度的变化对液压式ISD悬架性能影响不明显。其中液压马达的排量及飞轮转动惯量对液压式ISD悬架的性能影响较大。