某压气机离心叶轮抗外物损伤研究

(中国航发湖南动力机械研究所,湖南株洲 412002)

航空发动机在工作时,常常遭受到随高速气流吸入发动机的外来物损伤,这种外物冲击损伤(Foreign object damage,简称FOD)。外场使用条件下,因周围环境因素不可避免地有大量“外物”存在,使得外物损伤在航空发动机的使用中频繁发生。据统计因外来物损伤造成提前翻修的发动机占提前翻修总数的40%以上[1]。

外物冲击损伤主要表现为在叶片局部区域出现缺口、撕裂、凹坑或鼓包等形式,产生应力集中、残余应力或初始裂纹等[2]。发动机在工作时不仅受到起停形成的低周循环载荷,还受到气流激振引起的高周循环载荷,在循环载荷作用下,外物损伤部位可能会迅速形成疲劳裂纹,从而大幅度降低零件的寿命,造成叶片的疲劳失效。随着发动机设计技术的改进和发展(如更精确的有限元强度分析技术,更准确的寿命预测技术),特别是新材料、新结构的应用(如高强度钛合金、整体叶盘等),加上LCF载荷发生的频次较慢,容易控制和监测,LCF失效并不是导致风扇/压气机转子叶片产生故障和事故的主要因素。相反,由于发动机振动激励因素众多且有许多来历不明,各种阻尼机制及其变化规律十分复杂,使得叶片的高周疲劳载荷难以预测,因此,外物损伤主要影响叶片的高周疲劳寿命。

在发动机的设计及寿命预测中,必须考虑外物损伤对叶片疲劳寿命的影响,提高叶片抗外物损伤的能力,保证发动机不会因为外物损伤产生重大安全隐患,同时为损伤叶片的维修提供依据。

本文对某压气机离心叶轮外物损伤试验进行分析和总结,为发动机的后续研制提供依据,同时,可以为其他压气机叶片的设计提供一定的参考。

1.外物损伤设计规范

国内现行的航空涡轮螺旋桨和涡轮轴发动机设计规范GJB242A要求:“发动机吸入外物后,外物对压气机转子叶片和静子叶片造成相当于应力集中系数Kt≥3.0的损坏,且该损伤位置分别处于最高转速下产生最高稳态应力以及出现最高振动应力的最危险位置,发动机至少应能工作到两个规定的检查周期或小时数。”

2.叶片缺口应力集中系数

应力集中系数的定义是:

Kt=σmax/σav

式中:Kt—应力集中系数;σmax—缺口处的最大真实应力;σav—完整叶片在同一叶高位置的应力。

3.叶片振动应力分析

叶片的FOD容限设计实质上是在考虑了FOD对叶片HCF强度或裂纹扩展极限的影响之后的叶片最大振动应力设计与控制。

根据动应力测量结果,该离心叶轮叶片29%叶高处稳态应力最大,72%叶高处振动应力最大。根据Goodman公式可折算得到应力比R=-1时的应力值σ-1,具体见表1,其中。

表1 离心叶轮片前缘应力值

4.叶片高周疲劳试验

4.1 外物损伤缺口模拟

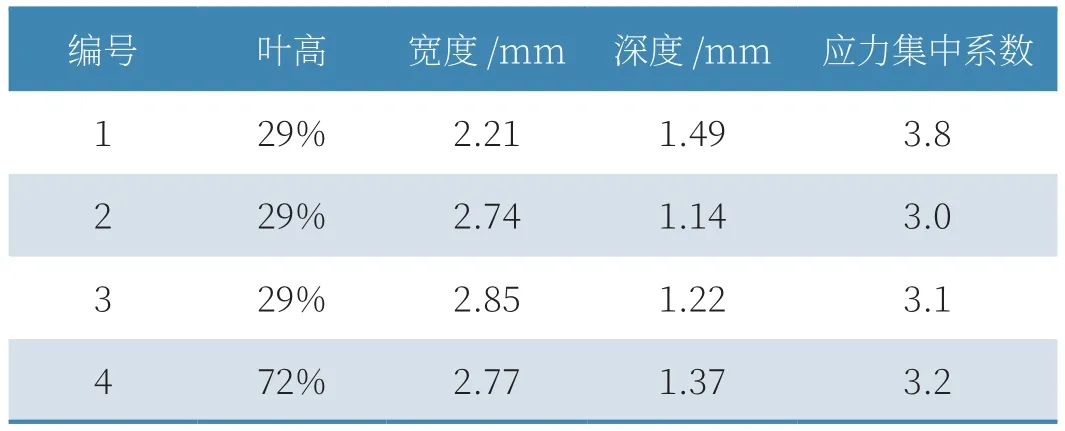

根据对航空发动机风扇叶片硬物冲击损伤的统计,缺口在所有外物损伤类型中占比最高,且超过50%[3]。因此,为了模拟叶片外物损伤结构,在叶片前缘29%叶高和72%叶高位置预制应力集中系数Kt≥3的缺口。

目前缺口试制的主要方法有:机械加工法,低速冲击法、静态挤压法和高速弹道冲击法,其中高速弹道冲击法是最能准确模拟外物损伤的方法[4]。

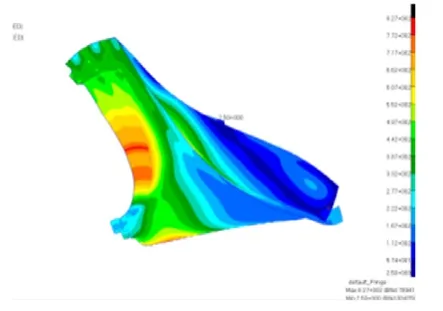

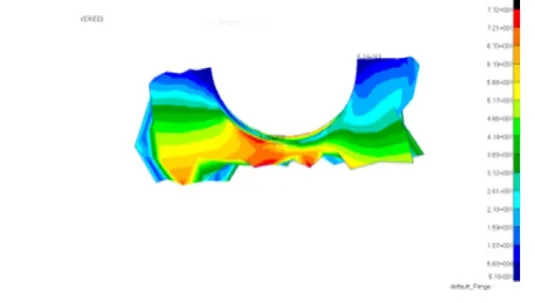

根据缺口形状及尺寸进行建模及数值仿真计算,可以获得叶片缺口处的应力集中系数。无缺口叶片当量应力云图见图1,缺口处当量应力云图见图2所示。根据数值分析结果,拟定缺口方案为:深度1.27mm,缺口半径1.5mm。

图1 无缺口叶片当量应力云图

图2 有缺口叶片应力云图

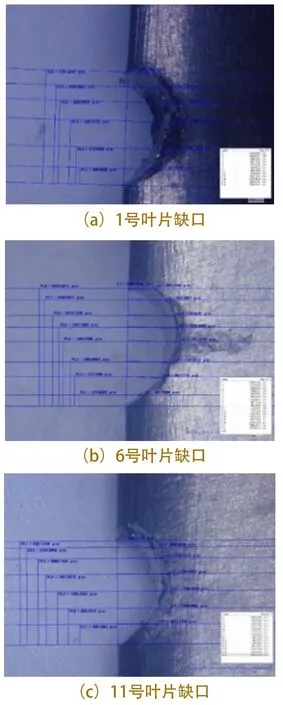

利用空气炮试验系统制造外物损伤缺口,再使用三维体视显微镜测量各个缺口的长度和宽度,获得缺口参数,并选择缺口尺寸满足要求的叶片进行高周疲劳试验。叶片前缘模拟缺口尺寸见表2,缺口形貌如图3所示。

表2 叶片模拟缺口尺寸和应力集中系数

图3 叶片前缘缺口形貌

4.2 叶片高周疲劳试验

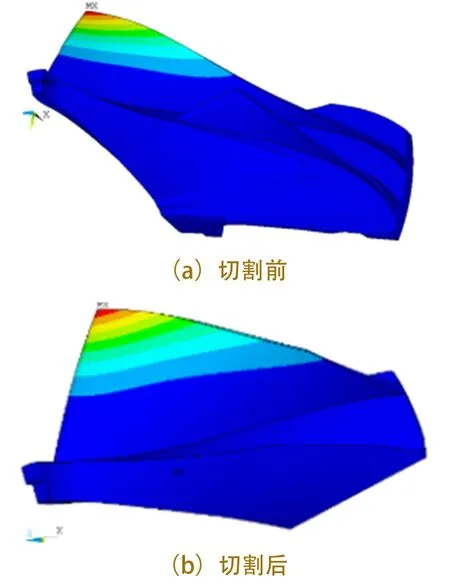

由于真实叶片形状不便于在振动试验系统上装夹,在进行叶片高周疲劳试验前需对叶片进行切割。切割后的叶片不仅要满足装夹要求,还要保证其振型和完整叶片一致。因此,切割前需要通过数值分析保证切割方案的可行性。图4为处理前后叶片模态云图,从计算结果可以看出,切割前、后叶片的模态振型未发生明显改变,因此该切割方案可行。

图4 叶片一阶振型

根据振动应力分析结果,折算到R=-1时,前缘72%叶高位置的振动应力为相对于前缘29%叶高位置更大,故采用前缘72%叶高位置的振动应力对叶片进行疲劳试验。同时,考虑到高周疲劳试验存在的分散性,试验载荷按计算载荷的1.5倍计算。

试验过程中,需要通过应变片来监测叶片前缘的振动应力。由于叶片前缘无法粘贴应变片,因此在叶片上选取一处特征点进行测量,并通过数值计算分析获得叶片特征点应力与前缘应力的相对关系。试验时,首先通过振动台对叶片进行扫频试验以确定试件的共振频率,然后在其共振频率下进行驻留试验,并通过控制特征点的应变保证叶片前缘缺口位置的应力满足试验要求。完成疲劳强度考核后对叶片进行无损检测,观察是否产生裂纹[5]。

叶片高周疲劳考核试验结果如表3所示。

表3 叶片高周疲劳考核试验结果

根据试验结果,1、2号叶片经过3×107循环,3、4号叶片经过109次循环的高周疲劳考核试验后均未产生裂纹。考虑到离心叶轮材料为钛合金,试验结果以109次循环为准,因此认为叶片在受到深度不大于1.22mm的外物损伤后,疲劳强度满足工作要求。

5.外物损伤考核试验

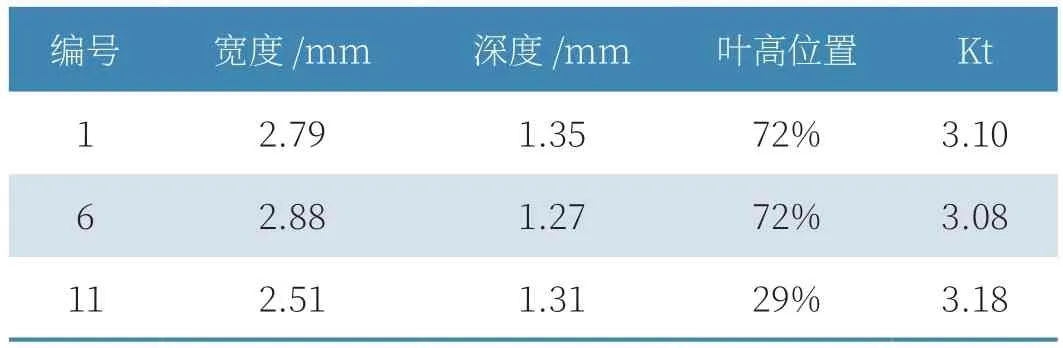

根据GJB242A的要求,需要对叶片进行外物损伤缺口模拟,并进行发动机考核试验。试验前对叶片进行编号,并使用与叶片疲劳试验中相同的参数对离心叶轮上的三个叶片进行外物损伤缺口预制,其中1号与6号叶片预制缺口在叶片72%叶高位置,11号预制缺口在叶片29%叶高位置。离心叶轮外物损伤预制缺口宏观尺寸见表4,缺口形貌见图5。计算结果显示三处缺口应力集中系数均大于3,满足试验要求。

表4 外物损伤缺口尺寸表

图5 离心叶轮外物损伤缺口

发动机装配预制缺口离心叶轮进行了整机试验。试验过程中,发动机在工作转速范围内,各状态参数都达到了发动机的设计要求。试验完成后对发动机进行了相关分解检查工作,发动机零件没有异常,离心叶轮预制缺口未发现裂纹。该离心叶轮的外物损伤试验通过试验考核。

6.结论

本文通过对某型动机外物损伤进行试验研究,可以得到如下结论:

(1)该型发动机在外物损伤试验过程中工作正常,分解检查结果均符合要求,外物损伤试验满足型号规范要求。

(2)本文外物损伤试验方案合理可行,可以很好地模拟外场实际外物损伤的效果,可以为今后其他型号的研制提供参考。

(3)本次外物损伤试验研究主要针对设计规范的要求进行,缺乏外场统计数据,对发动机使用和维修过程中的指导意义有限。后续需要进一步开展叶片外物损伤研究,通过统计叶片在外场的实际损伤情况,分析真实损伤对叶片HCF强度或裂纹开展寿命的影响,为外场的使用维护,甚至后续的改进设计提供参考。