基于Labview的全自动粘箱机远程监测系统

(河北工程大学 机械与装备工程学院,河北邯郸 056038)

0 引言

现在的粘箱机主要有两种类型,半自动粘箱机和全自动粘箱机。半自动粘箱机的纸板粘合工序由机械自动完成,工人完成纸板折叠成箱的工序。由于半自动粘箱机依赖人力折叠限制了生产效率,于是在半自动粘箱机基础上研发了全自动粘箱机。全自动粘箱机在欧美等发达国家的纸箱生产中被普遍使用,而国内的纸箱企业并没有全部进行设备更新,自动粘箱机使用率并不算高,所以全自动粘箱机在国内有着较好的发展前景[1]。但全自动粘箱机在工作过程中仍会发生传送精度不高、传送带压力不均等问题,因此对全自动粘箱机进行监测可以及时了解其工作状况,便于及时对故障进行处理,降低故障损失并提高生产效率。

1 系统结构的总体设计

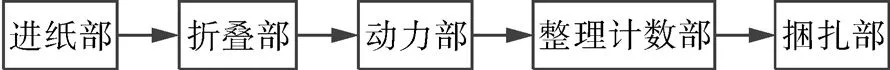

全自动粘箱机包括5个部分,分别是进纸部、折叠部、动力部、整理计数部和捆扎部。首先是进纸部,它由前墙板框架、折壁移动控制部分和涂胶部组成,用于实现折叠部折壁位置的调整,并准确接入纸板进行涂胶的功能。

然后是折叠部,它主要由左右折臂横梁、上输纸皮带、下折皮带、中间浮动支架、二次压痕机构、直角整理机构等组成,用于实现纸板生产中的柔和折叠。折叠部通过皮带的摩擦带动瓦楞纸板的前进,由涂胶轮在瓦楞纸板接合处涂胶,然后进行压痕。再经粘箱机的折叠引导机构进行折叠,使瓦楞纸板弯折、合拢、搭接和加压。被切割的瓦楞纸板在运输的过程中前半部分主要依靠折叠导向杆进行180°到90°的折合,后半部分是利用皮带翻边对瓦楞纸板进行90°到0°的折合,实现再次折压,整个过程如图1所示。

图1 瓦楞纸板折合Fig.1 Corrugated board folding

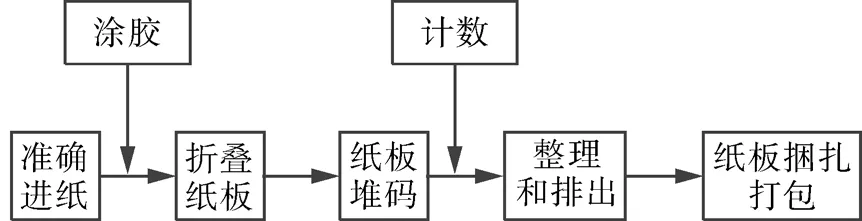

动力部主要由各动力传动装置、引出辊、下折皮带调速装置、整理推板装置、整理用风机等组成,它可以为粘箱机提供稳定的动力输出。接着是整理计数部,它主要由接纸架部装、整理后规部装、计数推出部装等组成,可以实现折叠后的纸板整理整齐,以及计数堆码和最终成品的排出功能。整理部PLC程序运行流程如图2所示。

图2 整理部PLC程序运行流程Fig.2 Finishing department PLC program running flow

整理部的工作流程为:纸板经过折叠部折叠落入整理部的接纸架中整齐,接着依次输送到下压传送带中送至计数推出部。当纸箱进入计数推出部的数量达到设定底数时,计数推出部的光电计数器开始进行计数,当累积纸箱数量达到设定值时,PLC控制推出杆将堆叠好的预设数量纸箱推到后方的传送带上进入捆扎阶段[2]。

最后是捆扎部,它包括一个自动捆扎机,可以将堆叠好的纸箱进行最终的打包。全自动粘箱机的总体结构和整个工艺流程如图3和图4所示。

图3 全自动粘箱机总体结构Fig.3 Overall structure of a full-automatic box gluing

图4 全自动粘箱机工艺流程Fig.4 Full automatic box gluing machine process

根据全自动粘箱机的结构与工艺流程,远程监测系统除了监测粘箱机运行时的生产数据和重要I/O工作状态,还需要监测电机转速、温度、振动参数等信号。系统主要包括传感器、信号调理模块、信号采集模块、信号分析模块和故障诊断与报警模块等。通过OPC技术实现Labview与PLC的以太网通信,从而实现对全自动粘箱机的远程监测目的[3-5],全自动粘箱机远程监测系统结构总体设计方案流程如图5。

图5 远程监测系统总体方案流程Fig.5 Overall program flow of remote monitoring system

2 硬件设计

PLC选择型号为西门子的S7-200smart系列PLC,它是S7-200系列PLC的加强版,在使用性能、硬件配置等方面均有加强。同时S7-200smart系列PLC可以给用户提供多种通讯方式,用户也可以根据实际项目中的特点进行配置与选择。由于全自动粘箱机输入量大部分为开关量,根据器件需要的接口数量,本全自动粘箱机监测系统选择CPU ST20作为西门子S7-200smartPLC的CPU。

硬件设计中选择DI/DO模块(数字量输入/输出模块)采集全自动粘箱机中的欧姆龙生产的E3Z-T81型号的光电式传感器和D4V-8104Z-N型号的行程开关和一系列伺服电机以及气缸的数字信号。选择型号为6ES7 901-3DB30-0XA0的USB/PPI编程线缆,用来连接S7-200smartPLC的CPU通信口与PC机中的labview2014实现通讯。

编码器选择欧姆龙E6B2-CWZ5B500P/R编码器,该增量型编码器为PNP集电极开路。编码器的工作电压为12~24 V直流电,分辨率为500 P/R。它安装在伺服电机上,将角位移转换成脉冲信号,便于系统测速。温度传感器选择PT100热电阻传感器,可将温度变化转换成标准化的可传输信号,它的使用稳定性好、抗电噪声强、精度高。振动传感器选择ICP型压电式加速度传感器356A44,具有高频响应以及动态响应特性好的特点。且它的频响范围较小,在恒定方向加速度下不输出信号,具有较小误差[6-8]。

NI-9411数据采集模块用于采集编码器脉冲信号,NI-9411采集卡的工作电压为±5V~24V,具有6路通道,可以更快的采集粘箱机编码器的脉冲信号。NI-9217数据采集卡具有4位通道,两种采样率模式,可自动检测连接的热电阻传感器类型并配置相应采集模式,用于采集PT100热电阻传感器输出信号。NI-9234数据采集卡采集压电传感器信号,它具有4条输入通道,102dB动态范围[9]。

3 软件设计

监测系统的软件方面包括Windows7操作系统,Labview2014并安装Labvie DSC(数据记录与监控)模块,STEP 7-Micro/WIN SMART,NI OPC Server。其中Labview204用于上位机监测程序编写,STEP 7-Micro/WIN SMART用于S7-200smart PLC的编程,NI OPC Server用于对OPC服务器的配置[10-12]。以现场计算机作为本地服务器,远程计算机作为客户端,通过配置Labview的web服务器与RunTime引擎,实现远程监测与控制。软件设计流程如图6。

图6 软件设计流程Fig.6 Communication framework

3.1 登录模块

整个监测系统主要包括登录模块、粘箱机参数监测模块以及故障报警模块这三个部分,其中登录模块用于用户的账号密码登录,避免了无关人员操作系统和工艺流程信息泄露。登录模块包括账号登录和密码修改两个部分,在登录界面中操作人员需要输入正确的登录密码,才可以访问监测界面;用户还可以修改密码,方便管理。

3.2 信号采集模块

系统对振动、温度、转速等信号的采集,需要设置好连续采集的采样频率、通道数、保存位置等,以及定时采集的采样点数、采样时间间隔等参数,就可以进行信号的采集。增光式的光电编码器的A、B相输出的脉冲方波信号相差90°,使用NI-9411采集卡进行编码器的信号采集,可更快获得转速。程序设计使用定时循环结构,通过DAQmx助手建立虚拟通道来采集编码器的脉冲信号。通过将采集的信号传送到从循环中50次,进行数据求和最后平均,最后将主机的速度并显示到监测界面上。同时还能监测主机的运行状态,且主机响应超时还可以进行报警[13]。测速程序如图7所示。

图7 编码器测速Fig.7 Encoder speed measurement

3.3 信号调理模块

由于测量的信号经传感器变化后变微弱,而这些微弱信号在传输过程中抗干扰能力差。通过信号调理电路,对信号进行滤波和放大,并转换信号类型便于下一步分析。

3.4 信号分析模块

信号分析模块通过调用Labview中的数学函数和工具包,对全自动粘箱机信号进行时域、频域分析,以及经验模态分解的包络谱和幅值谱分析等数据处理。处理后的转速、温度、振动等数据系统中实时显示并保存,方便工作人员进行机器的工作状态监测和故障诊断。

3.5 故障诊断与报警模块

系统对采集到的振动、转速、温度等参数设置相应的上下界限,当超出设定值时进行报警。例如主机速度一般需要保持在20~150 m/min的范围内,所以当检测到主机速度低于或者高于设定速度时便进行主机转速异常报警。除此以外,障报警模块使用DSC模块提供的事件方法,对全自动粘箱机在工作时产生的关键PLC变量进行监测。当发现OPC的地址标签变化,程序就去读取OPC变量,从而进行对应事件的报警。DSC模块中的Alarm and Event Display可以用于显示预警信息,采用列表框显示预警信息函数,可以选择需要的信息进行显示,常见的粘箱机运行故障报警如下。

折叠部主要由传送装置和辅助折叠装置组成,但纸板在传送折叠过程中会出现打滑的情况,就导致纸板在传送过程中发生歪斜,从而使得纸板的顺次折叠无法进行,这是折叠部出现的主要故障。当这种故障发生时,纸板就无法进入整理部。根据整理部的工作原理,无纸板通过动力部掉入接纸架中,则整理部的上电光传感器未感应到纸板通过。由此在故障警程序中,设置当粘箱机工作时上电光传感器在规定时间内无反馈,则进行故障报警并停止进纸和折叠部的传动电机,以降低故障损失。

动力部包括主电机、直角整理电机、动力部风机和排出电机等,位于折叠部和整理部的联接处,起到起承转合和输出动力的作用。其故障主要是电机的机械故障,当电机故障发生时,会对折叠部和整理部的正常工作造成影响。对动力部的电机进行振动和温度信号的监测,可以及时发现电机的故障,避免与折叠部和整理部故障混淆,更准确地定位设备故障。

整理部的故障诊断,整理部故障主要有下排皮带卡纸,计数推出部推纸未复位,纸箱堆高极限等。当下排皮带卡纸故障发生时,计数推出部的下光电传感器无纸箱通过。所以在程序中设置下光电传感器规定时间内无通过信号反馈,则下排皮带电机、折叠部电机、进纸部电机工作停止。

计数推出部的推出杆做推纸动作时,下排皮带也在不断地将折叠好的纸箱传送到计数推出部下部,纸箱的堆叠使得纸堆的高度不断上升。当推出杆将纸箱推到传送带上时,其下方的纸堆高度也会变高。推出杆的动作分为四个部分:推出、升高、收回、下降,但由于粘箱机的拖纸架的高度设置未到位,使得推出杆在收回动作时会被堆高的纸板挡住。所以程序中设置若规定时间内无推纸复位反馈,则进行报警并停止下排皮带工作,操作人员可以通过监测界面手动复位,并恢复下排皮带工作。

至于纸箱堆高极限,其原因为动力部与整理后规之间的光电传感器被障碍物遮挡。在程序中设置当上电光传感器遮挡时间超过一秒,则进行堆高极限故障报警,粘箱机紧急停止,工作人员对该部位进行故障问题检测[14]。

4 监测系统的主要功能

全自动粘箱机监测系统在Labview的编程环境下完成,得益于Labview强大的虚拟仪器技术整个系统的工作界面更加的生动直观,具有很好的交互性,监测界面如图8所示。

图8 监测界面Fig.8 monitoring interface

整个系统主要有以下几种功能:

(1)对全自动粘箱机工作状态的监测。这一功能主要包括对批次产量、纸板参数、捆扎数量等生产参数的监测。其中批次产量能够显示本批次折叠纸板的总量,以便后期查数。纸板参数用于显示本批次生产纸箱的长宽高。捆扎数量则显示的是整理部当前打包纸板数量,用于了解实际生产的纸箱数量。此外系统还对全自动粘箱机折叠部、整理部等重要工作部位的主要I/O口进行监测,方便工作人员对排纸风机、移动挡板电机、整理后规电机、压纸升降电机、下压排出电机等一系列重要电机工作状态的了解[15]。

(2)提供信号分析和故障诊断功能。系统利用Labview中提供的工具和函数,对采集的信号进行处理,向用户反馈相关的时域分析图、频域分析图、频谱图等,为机器的维护和故障维修提供数据依据。

(3)报警功能和远程控制。根据全自动粘箱机运行原理和现场常见的工作故障结合对采集到的数据分析,在系统中设置各部位的预设报警值。当数据异常或生产过程中出现故障时,能够及时实现报警,并可以对全自动粘箱机进行远程的停机,方便工作人员对现场情况进行及时处理。

(4)故障信息的存储和显示。系统在全自动粘箱机发生故障时,会对采集的数据进行实时显示并储存故障信息,以方便粘箱机的检修工作和对预设报警值的修改和确定。

(5)系统可拓展性。系统基于Labview程序设计,其模块化的机构方便用户根据需要添加相应的测量模块或者需要的控制功能,而不会对已有系统造成影响,具有极强的可拓展性。

5 结语

全自动粘箱机远程监测系统基于Labview软件进行开发,利用OPC技术实现与西门子S7-200smart PLC的通信,达到了对全自动粘箱机的生产数据和重要I/O口的远程监测,同时实现了故障报警和远程停机功能。系统对采集到的粘箱机信号进行处理分析并储存,工作人员可以通过与历史数据比对,更准确地对全自动粘箱机进行故障诊断和维护。Labview DSC模块使得PC机与PLC的通信更加稳定、快捷、简单,用户可以远程实时地了解粘箱机各部分的运行状况,提高工作人员对粘箱机的掌控与故障检测能力。同时基于Labview模块化的设计,系统的结构紧凑,可拓展性强,便于二次开发。