建筑结构用16Mn钢锌钙系磷化处理研究

孙 伟,张伟华,杜秀丽

(青岛黄海学院,山东青岛266427)

16Mn 钢的强度较高,韧性和塑性都较好,是建筑结构使用的主要钢材[1]。磷化是防止钢材生锈常用方法之一,磷化膜是一种不导电、化学性质比较稳定的膜层,既可以作为其它覆盖层的底层或中间层,也可直接用作防护性外层[2]。

笔者所在的课题组以建筑结构用16Mn 钢作为基体曾进行过锌系磷化工艺和锌钙系磷化工艺的研究,通过对锌系磷化膜和锌钙系磷化膜的性能进行分析,证实了两种磷化膜都具有一定的工程应用价值。在此研究背景下,通过改善磷化工艺条件从而进一步提高锌系磷化膜和锌钙系磷化膜的性能具有现实意义。国内外同行的研究表明,在磷化液中加入适量的稀土能进一步提高磷化膜的性能[3‐4],另外,对磷化液施加超声波也有助于提高磷化膜的性能[5‐6]。然而,这方面的研究主要以锌系磷化膜作为研究对象,很少见稀土和超声波对锌钙系磷化膜性能影响的报道。为此,笔者仍然以建筑结构用16Mn 钢作为基体,在稀土、超声波单独及复合作用下进行锌钙系磷化处理,旨在改善磷化工艺条件从而进一步提高锌钙系磷化膜的性能,推动锌钙系磷化工艺在建筑结构钢防锈中的应用。

1 实验部分

1.1 磷化液配方

基础磷化液配方为:Zn2+7~10 g/L、Ca2+20~25 g/L、PO43‐16~20 mL/L、NO3‐25~30 mL/L、Ni2+0.4~0.6 g/L,其中Ni2+作为成膜促进剂。另外,选用稀土作为辅助成膜促进剂,以Ce(NO3)3形式加入基础磷化液中,浓度为0.035~0.045 g/L。充分搅拌磷化液,使稀土完全溶解。

1.2 锌钙系磷化处理流程

锌钙系磷化处理流程为:试片准备→除锈和氧化膜→除油脂和灰尘→酸洗→锌钙系磷化→清水冲洗→热风吹干。准备多个尺寸为35 mm×20 mm×1.5 mm 的 16Mn 钢试片,采用 1000 目、2000 目的砂纸逐级打磨,去除试片表面的锈迹和氧化膜。采用化学法去除试片表面的油脂和灰尘,除油液配方为:NaOH 5 g/L、Na4SiO420 g/L、Na2CO310 g/L。采用盐酸和磷酸混合溶液进行酸洗,直到试片表面附着均匀的气泡为止。

锌钙系磷化实验分成4组:第1组采用基础磷化液,不施加超声波,获得的磷化膜称为磷化膜1。第2 组也采用基础磷化液,对磷化液施加超声波,获得的磷化膜称为磷化膜2。第3 组采用添加了稀土的基础磷化液,不施加超声波,获得的磷化膜称为磷化膜3。第4组也采用添加了稀土的基础磷化液,对磷化液施加超声波,获得的磷化膜称为磷化膜4。4组实验的工艺条件相同,均为磷化温度60 ℃、磷化时间22 min。

1.3 磷化膜表征和性能测试

1.3.1 磷化膜的形貌和成分

使用MARCLIN Compact 型扫描电镜对磷化膜的晶粒形态及排列情况进行表征,使用Oxford 型能谱仪通过面扫描得到磷化膜成分。

1.3.2 磷化膜的厚度

使用TT260型测厚仪在磷化膜表面合适的位置取3个点进行厚度测量,测量结果取平均值。

1.3.3 磷化膜的耐蚀性

使用标准三电极体系,以3.5% NaCl 溶液作为腐蚀介质测试磷化膜的极化曲线。工作电极的暴露面积为10 mm×10 mm,对除了暴露面以外的其它区域进行封装处理。测试时扫描速率为1 mV/s,使用PowerSuite、Excel 和 Origin 软件对测试结果进行拟合处理。

通过盐雾腐蚀试验对磷化膜的耐蚀性进一步验证,使用NYW‐250 型盐雾腐蚀试验箱,以5% NaCl溶液作为腐蚀介质,试验箱内温度控制在35±1℃,连续喷雾 48 h,盐雾沉降量为 1~2 mL/80 cm‐2·h‐1。使用扫描电镜观察磷化膜经48 h 盐雾腐蚀后的形貌。

2 结果与讨论

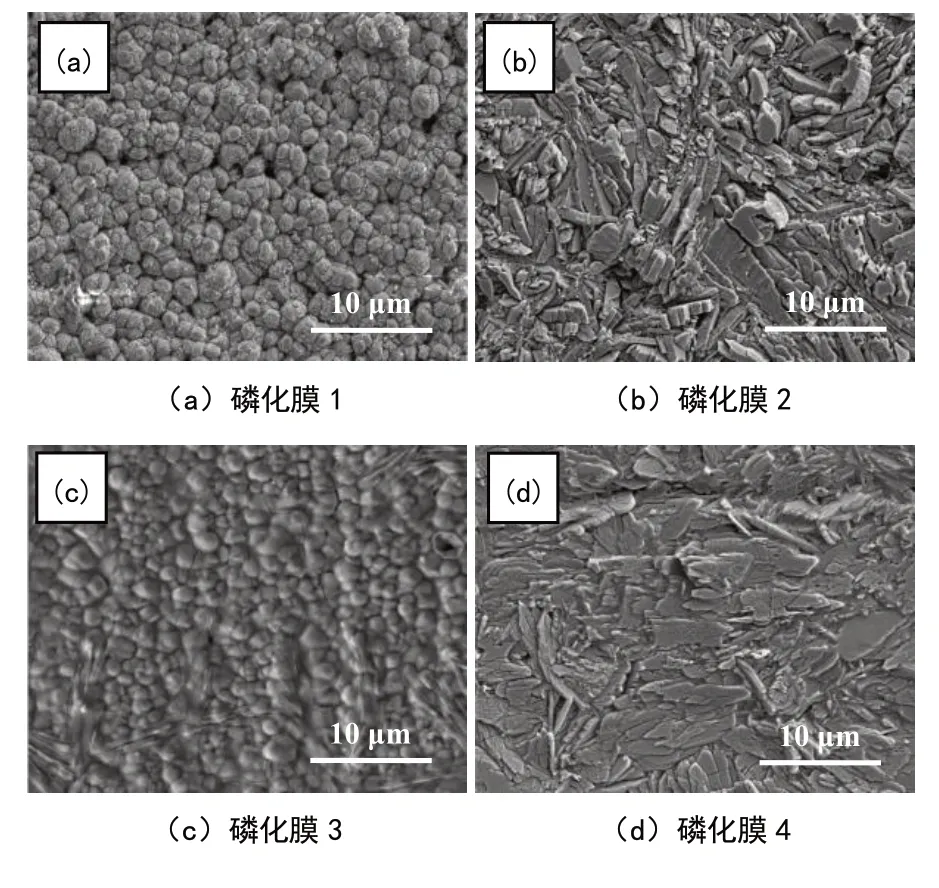

2.1 不同磷化膜的形貌

图1 为不同磷化膜的形貌。从图1(a)看出,磷化膜1 为呈麦粒状的晶粒紧密排列形成的完整磷化膜,晶粒均一性较好,尺寸为2~3 μm,但部分晶粒之间有较大的间隙,这会对磷化膜的耐蚀性产生不利影响。从图1(b)看出,磷化膜2 为无固定几何形状的晶粒无序生长形成的完整磷化膜,整体来看呈岩石断裂面形貌。从图1(c)看出,磷化膜3 为呈胞状的晶粒紧密排列形成的完整磷化膜,晶粒均一性同样较好,而且晶粒之间几乎没有间隙。从图1(d)看出,磷化膜4的晶粒也无固定几何形状,但表面比较平整致密。

与磷化膜1相比,磷化膜2的表面形貌发生了很大变化,但致密度未明显改善,表明超声波单独作用对磷化成膜以及改善磷化膜的致密度效果不明显,其原因可能是超声波在磷化液中会产生强冲击波、瞬时高温和微射流等效应,这些效应综合作用影响了结晶形核过程[7],从而改变晶粒形态及晶粒排列规律。受此影响,磷化膜的致密度未明显改善。而磷化膜3与磷化膜1相比致密度明显提高,晶粒更细小均匀,表明稀土单独作用能有效促进磷化成膜,改善磷化膜的致密度。稀土的作用机理是吸附在基体表面的晶体缺陷位置,增加了活性成核位点数量并使其分布均匀,促进了初期形核速率[8],使成膜速度加快,从而获得晶粒细小、致密度较高的磷化膜。与磷化膜2 相比,磷化膜4 的致密度有所改善,表明稀土和超声波复合作用的效果要好于超声波单独作用的效果。但磷化膜4不如磷化膜3致密,表明稀土和超声波复合作用的效果稍逊于稀土单独作用的效果。

图1 不同磷化膜的形貌Fig.1 Morphology of different phosphating films

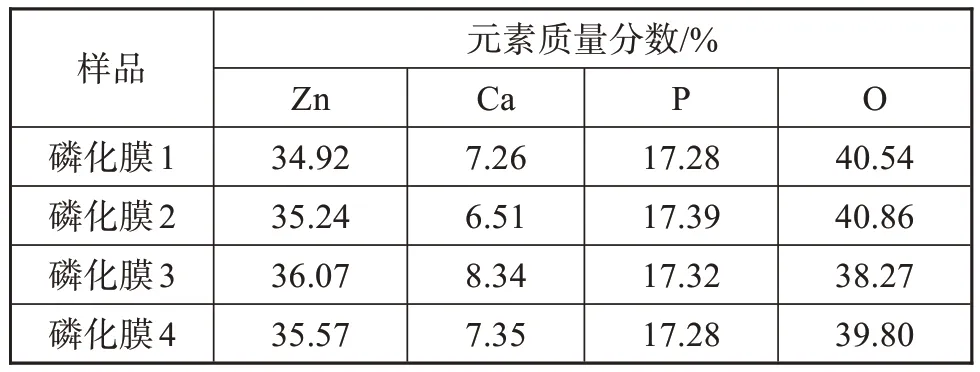

2.2 不同磷化膜的成分

表1 为不同磷化膜的成分测试结果。由表1 可知,4 种磷化膜的成分均含有 Zn、Ca、P 和 O 元素,表明稀土、超声波单独或复合作用不会对磷化膜成分种类产生影响。然而4 中磷化膜中各元素的含量有所不同,与磷化膜1 相比,磷化膜2 中Ca 元素降低,而Zn 和P 元素含量略有升高。磷化膜3 中Zn 和Ca元素都是最高,分别达到36.07%、8.34%。磷化膜4中Zn 和Ca 元素含量高于磷化膜1 和磷化膜2,但低于磷化膜3。

表1 不同磷化膜的成分Tab.1 Component of different phosphating films

2.3 不同磷化膜的厚度

图2 为不同磷化膜的厚度测试结果。由图2 可知,磷化膜 1 的厚度约为 7.4 μm,磷化膜 2 的厚度与磷化膜1相差不大,约为7.5 μm。磷化膜3的厚度与磷化膜1和2相比下降约0.5 μm,这可能是因为磷化膜1 和磷化膜2 相对蓬松,致密度都不如磷化膜3。磷化膜4 的厚度介于磷化膜1、磷化膜2 和磷化膜3之间,约为7.2 μm。由此可以看出,稀土、超声波单独或复合作用对磷化膜厚度的影响不太显著。虽然膜层越厚,其耐蚀性通常越好,但是膜层厚度与耐蚀性之间并非呈简单的正相关关系,耐蚀性还与膜层的完整性、致密度等因素有关[9‐10]。因此,厚度只能作为评价膜层耐蚀性的辅助指标。

图2 不同磷化膜的厚度Fig.2 Thickness of different phosphating films

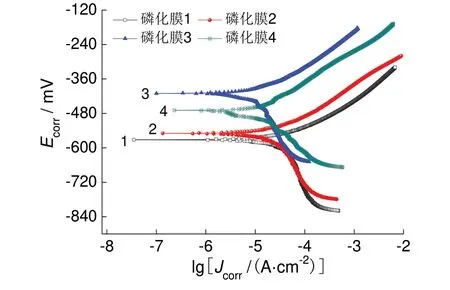

2.4 不同磷化膜的耐蚀性

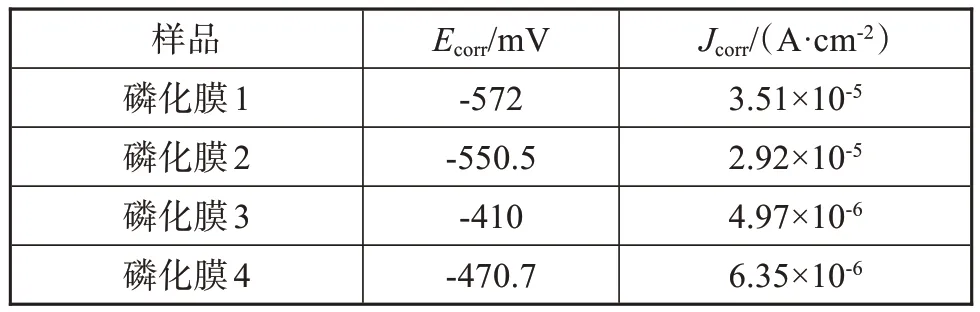

图3 为不同磷化膜在3.5% NaCl 溶液中的极化曲线及其拟合结果,表2 为不同极化曲线的拟合结果。由测试结果可以看出,磷化膜1 的腐蚀电位和腐蚀电流密度分别为‐572 mV、3.51×10‐5A/cm2。磷化膜2 的腐蚀电位和腐蚀电流密度与磷化膜1 相差不大,这是因为超声波单独作用对磷化成膜以及改善磷化膜的致密度效果不明显,另外磷化膜2 和磷化膜1的厚度基本相等,因此磷化膜2的耐蚀性未表现出明显的提高。磷化膜3 的腐蚀电位与磷化膜1相比正移约160 mV,腐蚀电流密度则降低至4.97×10‐6A/cm2。这表明稀土单独作用能有效促进磷化成膜,改善磷化膜的致密度,从而表现出较好的耐蚀性。磷化膜4 的腐蚀电位与磷化膜1 和磷化膜2 相比也发生正移,达到‐470.7 mV,但与磷化膜3 相比发生负移。磷化膜4 的腐蚀电流密度约为6.35×10‐6A/cm2,低于磷化膜 1 和磷化膜 2 的腐蚀电流密度,但高于磷化膜3 的腐蚀电流密度。根据腐蚀电位和腐蚀电流密度这两个指标,得知磷化膜3 的耐蚀性最好,其次为磷化膜4,再次为磷化膜1 和磷化膜2。

图3 不同磷化膜在3.5%NaCl溶液中的极化曲线Fig.3 Polarization curve of different phosphating films in 3.5%NaCl solution

表2 极化曲线拟合结果Tab.2 Polarization curves fitting results

图4 为不同磷化膜经48 h 盐雾腐蚀后的形貌。从图4 看出,磷化膜1 的晶粒因腐蚀呈花瓣状,在其表面及部分晶粒之间有絮状腐蚀产物,其成分主要为 Zn、Ca、P、O 以及少量的 Na 和 Cl 元素,晶粒间隙加深。磷化膜2 表面也有絮状腐蚀产物,经盐雾腐蚀后表面平整度降低,并且发生了点蚀和缝隙腐蚀。与磷化膜1明显不同,磷化膜3的晶粒未被明显腐蚀形态完好,表面除少量絮状腐蚀产物以外仍然较为平整致密。与盐雾腐蚀前的形貌相比,磷化膜4 表面除少量絮状腐蚀产物以外也较为平整致密,但发生了轻微的点蚀和缝隙腐蚀。从腐蚀程度对比来看,磷化膜3的腐蚀程度最轻,其次为磷化膜4,再次为磷化膜1 和磷化膜2。盐雾腐蚀试验结果与极化曲线测试结果具有较好的一致性,验证了上述得到的结论是准确的。

图4 不同磷化膜经48 h盐雾腐蚀后的形貌Fig.4 Morphology of different phosphating films after 48 h salt spray corrosion

3 结论

(1)稀土、超声波单独及复合作用不会对磷化膜成分产生影响,但会影响磷化膜的形貌和厚度,从而使磷化膜的耐蚀性表现出一定的差异性。

(2)超声波单独作用对促进磷化成膜以及改善磷化膜的致密度效果不明显,获得的磷化膜厚度和耐蚀性与无超声波时获得的磷化膜相比无明显的差别。稀土单独作用能有效促进磷化成膜,从而获得晶粒细小、比较致密的磷化膜,表现出较好的耐蚀性,经48 h盐雾腐蚀试验后腐蚀程度最轻。

(3)稀土和超声波复合作用的效果稍逊于稀土单独作用的效果,但明显好于无超声波时和超声波单独作用的效果,获得的磷化膜耐蚀性与稀土单独作用获得的磷化膜相比稍差。