智能理货设备在港口倒运作业中的应用

◎ 申 鹏,朱先念,左家翰,康中利

(日照港裕廊股份有限公司,山东 日照 276826)

目前,港口货物汽运倒运作业,标准流程分为空车检斤(过皮)、装车、重车检斤(过重)、卸车四个环节,往复循环,实现货物的转运和计量。为了提高生产效率,加强车辆管控,提升货运安全质量,通过智慧港口大建设背景,众多港口企业都根据自身特点开发建设了倒运系统。而作为物联网技术应用的代表技术之一,RFID 卡是倒运系统中识别认证的重要方式[1-2]。

通常做法是,为每一辆倒运车唯一绑定了一张RFID 卡,当作业车辆经过过皮、装车、过重、卸车等不同环节时,读卡设备识别RFID 卡信息,进而判断车辆的作业状态,并将生产数据实时回传记录,实现对倒运过程的实时管控,标准倒运流程示意图见图1。

图1 标准倒运流程示意图

在装车和卸车两个环节,普遍采用理货人员使用手持终端扫描RFID 卡的方式进行理货确认。此种方式存在3 个问题。①需要专人扫卡理货。由于港口倒运作业点多面广,每一个理货点就需要配备一名理货员,对人力依赖程度高,人力成本大幅增加;同时,由于港口作业环境恶劣,大部分港口都存在招工难的问题。②需要停车取送卡。由于手持终端读卡距离短,车辆在理货过程中,需要司机停车送卡至理货员手中,或是理货员靠近取卡,作业效率大幅降低;手持终端普遍采用运营商网络,而在港区内运营商网络覆盖不到位,数据传输速度和网络稳定性都得不到保障,理货时长进一步增加。同时,车辆停顿间接增加了油耗,运输成本增加。③人机交叉作业。港口倒运作业环境复杂,手持移动终端理货方式不可避免的形成了人机交叉作业的现状,尤其是夜间作业,受人员状态、能见度等因素影响,极有可能发生人身伤害事故,安全隐患大。针对上述问题,本研究工作旨在提供一种可实现自动扫卡、人机分离、高效快捷、灵活部署的港口智能理货终端。

1 技术内容

1.1 设计思路与目标

设计一种简单有效的系统,在装卸车确认环节实现自动、安全、高效、灵活。①自动。自动扫描理货,减少人员配备。②安全。实现人机分离,降低事故隐患。③高效。理货过程不停车,提高作业效率。④灵活。部署灵活快捷,不受位置限制。本研究工作技术方案是将RFID 读卡器、LED 屏、车载电脑、光伏发电装置等硬件设备进行系统集成,同时配套开发一套应用程序,整合各硬件设备功能,实现倒运作业业务逻辑自动处理,进而完成倒运作业自动理货。

1.2 设备组成

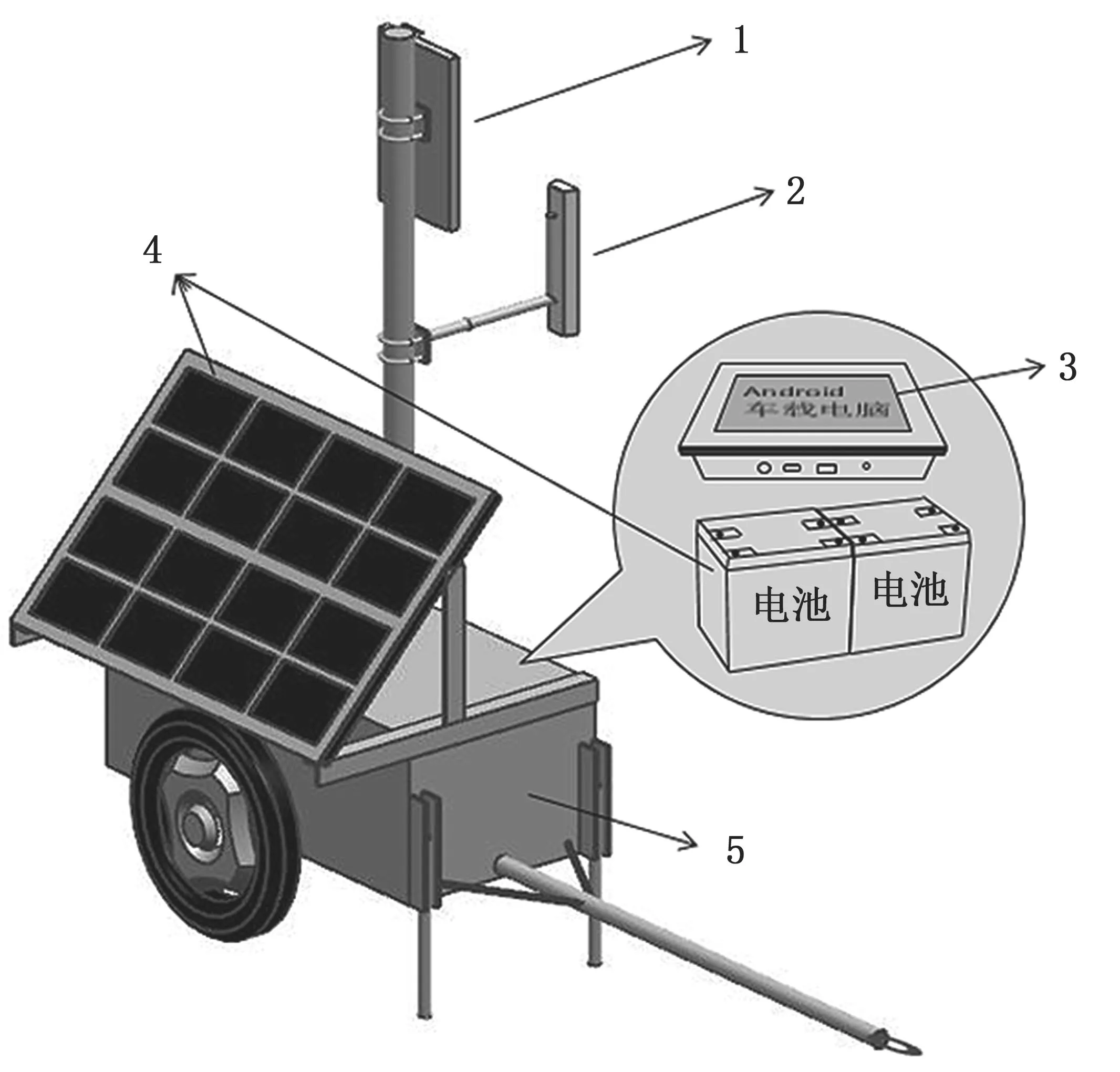

新型移动扫描终端设计图见图2,具体为:①LED显示屏。显示作业信息,为司机提供引导。②RFID读卡器。读取RFID 射频卡信息,并传输给车载系统。③车载系统。移动扫描终端的核心,通过该系统配备的车载电脑,实现了前台数据处理以及与后台的业务逻辑对接,从而实现了装卸车业务的处理。④供配电装置。光伏发电、蓄电、配电。⑤车体。LED 显示屏、RFID 读卡器、车载电脑、太阳能光伏发电板、蓄电池等设备的载体,可通过外力牵引实现整套设备的移动。

1.3 工作原理

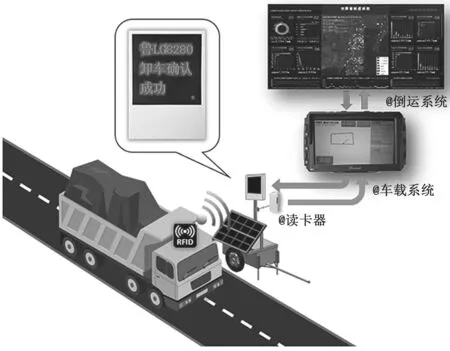

车辆在作业过程中,途经智能理货终端读卡覆盖区域时,读卡器获取RFID 卡信息,传输至车载系统,车载系统做前台处理后,将数据通过无线网络传至倒运系统,倒运系统进行逻辑判断后,记录判断结果并反馈给车载系统,车载系统再将判断结果推送至LED屏,给司机做出指引。司机根据指引即可执行下一步操作,见图3。

图2 新型移动扫描终端设计图

图3 作业示意图

2 关键技术及其实现

(1)基于Android、VS(Visual Studio)开发平台,通过RS485 串行总线技术,完成了多种硬件设备的系统集成,研制了移动智能理货系统,实现了港口车辆作业智能理货,实现了车辆理货“无人化”。智能理货系统采用Android+VS(Visual Studio)+多串口开发,后台采用J2EE 轻量级架构spring+springmvc+myibatis。基于Android 作为智能理货系统的开发平台,开发了APP 应用程序;基于VS(Visual Studio)平台开发了后台应用程序;通过RS485 串行总线技术,完成了读卡器、LED 屏等硬件设备与车载电脑的数据交互。以APP 应用程序为前端数据处理的核心,以VS 后台应用程序为前后台数据交互的接口,研制出了一套集数据读取、业务处理、信息交互于一体的智能理货终端系统。作为港口倒运流程中的一个子系统,倒运作业过程中,在实现过皮、装车、过重、卸车4 个环节环环相扣的同时,实现了装车和卸车两个环节中的自动智能理货,无需配备专人进行理货操作,人工成本大幅降低。同时避免了人机交叉作业,作业安全性也大幅提高。

(2)采用基于RFID 的自动识别技术,通过 125 KHz 和2.4 GHz 双频通讯模式,实现了射频卡数据的高速交互;采用基于LTE 的4G 无线网络技术,将日照港专网通讯植入车载系统,实现了智能理货终端与监控平台数据高速、稳定传输;车辆理货过程“不停车”。基于RFID 的自动识别技术,射频卡数据交互过程中,采用了125 KHz 和2.4 GHz 双频通讯模式。读卡器在待机模式下,不间断向外发射125 KHz低频信号,任何进入低频覆盖区域的有源射频卡将接收到低频ID 编码,并解析出低频信号强度RSSI 值、射频卡电池电压状态等信息,随后立即以2.4 GHz 信号回复给读卡器,识别速度可达200 km·h-1,实现了射频卡数据的高速交互。以基于LTE 的4G 无线网络技术的鼎桥4G 通讯模块植入车载电脑,通过日照港4G 无线专网,将智能理货终端识别到的数据上传至后台倒运系统,倒运系统根据业务逻辑判断,再通过无线专网将指令分发到智能理货终端,实现了前后台数据高速、稳定传输。车辆在作业过程中,途经智能理货终端读卡覆盖区域时,匀速通过即可快速完成自动理货,实现了理货过程“不停车”,单车理货由21 s 降至2 s,效率提升90%以上;同时,“不停车”理货,车辆油耗相比“停车”理货,每万t货物约减少62 L燃油左右,间接降低了运输成本。

(3)采用基于半导体光电效应的光伏发电技术,实现了智能理货终端自身24 h 自主供配电;采用轮式小车设计,实现了终端的灵活移动;智能理货终端在实际应用中无需考虑设备的供配电问题,可根据作业需求任意时间、任意地点,灵活、快速的完成作业部署。将采用基于半导体光电效应的光伏发电技术,通过智能控制器以及蓄电池,集成应用在智能理货终端上,实现理货终端24 h 自主供配电。白天有阳光时,太阳能光伏发电板发电,将电能通过综合控制器输送给LED 屏、车载电脑、读卡器,并将多余的电量输送至蓄电池进行储存。在夜晚没有阳光时,蓄电池通过综合控制器给LED 屏、车载电脑、读卡器供电。解决了供配电对终端位置的限制,可根据作业需求灵活布置。当自主供电装置出现问题,无法满足设备用电需求时,也可外接市电进行供电,确保将设备故障对生产的影响降到最低。在设计研发中,为方便智能理货终端移动,实现灵活转场,智能终端采用轮式小车设计,较短距离移动,通过人力牵引即可完成转场;较长距离移动,通过牵引杆连接皮卡车,即可实现机动车长距离转场,方便快捷。

3 技术指标

2018 年3 月至2020 年5 月底,新型终端共投入使用31 台,完成理货98 万次,累计运行约7.8 万h,完成倒运1 856 万t,各方面指标表现突出。

(1)自动。智能理货终端实现了自动扫描理货,无需配备专人扫卡,解决了对人力的依赖,招工难的问题得到缓解,人力成本大幅降低,1 台终端可替代 1 个理货员,累计节约人工成本234 万元。

(2)安全。由于实现了理货“无人化”,避免了人机交叉作业,降低了人身伤害事故发生的概率,安全性增加,3 年来安全事故为零。

(3)高效。由于采用RFID 卡双频读取模式和港口4G 专网通讯,射频卡读取速度以及数据处理能力都大幅提高,理货过程“不停车”,单车理货由21 s降至2 s,效率提升90%以上;效率提高,间接增加了倒运量,由此产生新增利润548 万元;效率提高,间接降低了车辆油耗,每万t 货物可降低油耗成本300 余元。

(4)灵活。由于配备了光伏供配电装置,实现了智能理货终端自身24 h 自主供配电,解决了供配电对终端位置的限制,可根据作业需求灵活布置,一次部署即可实现全过程免维护;轮式小车设计,即可人力牵引,又可机械牵引,实现了设备的灵活移动、快速部署。

4 结语

经统计,2018 年3 月—2020 年5 月,日照港全港倒运1 222 万车,疏港605 万车,装卸理货3 049 万次,而新型终端仅占3.2%,可以说拥有非常大的推广空间。特别是该成果集成应用模式,可通过车载电脑,在不同场景下搭配不同的外部组件,集成实现新的功能,应用潜力巨大,推广前景广阔,有利于提升信息化装备技术水平,有利于智慧港口建设。