基于ARM的坩埚气泡动态智能检测系统

赵 谦,李蓉蓉,钱 渠 ,马 莉,尹怡晨

(1.西安科技大学通信与信息工程学院,陕西西安 710054;2.南通智能感知研究院,江苏南通 226000;3.西安地山视聚科技有限公司,陕西西安 712044)

0 引言

在大力发展新能源产业的趋势下,太阳能作为分布最广泛的可再生能源受到了广泛关注[1]。但是目前,太阳能的转换效率较低,为了提高太阳能电池转换效率,促使光伏产业的良性发展,各行各业都在不断研究新方法[2]。例如在电池内部器件的结构设计进行改进[3];还有在太阳能板流入市场前的各类检测技术,比如基于图像处理的太阳能电池板检测技术的研究[4-5];还有将目光投射至光伏产业上游产品——石英坩埚的大量研究。石英坩埚作为拉制单晶硅主要设备,在太阳能光伏发电中起着至关重要的作用[6]。在长时间高温条件下,石英坩埚内表层的气泡很容易破裂,将气泡中的气体和石英微粒释放到硅液中,从而将杂质引入单晶硅中,导致拉制出的单晶硅的结构发生变化[7]。因此对于石英坩埚的质量检测工作是一项具有研究性意义而又充满挑战性的工作。

目前对于石英坩埚的检测大多以人工为主,准确性得不到保障。在近几年发展起来的流水线检测工作中,机械设备代替了人工完成了一些称重、口径测量等简单工作。对于石英坩埚内壁的微小缺陷、透明层气泡的检测等方面还处于研究阶段。随着现代各种技术的不断研究,各行各业不断改革创新的趋势下,机器视觉结合图像处理等领域不断发展,可以代替人工完成一些危险的、重复性的检测工作[8-9]。基于机器视觉的数字图像技术因其高效的处理效果广泛应用于工业检测[10-11]。2019年刘国华等人[12]设计了一套以机器人为平台的机器视觉的坩埚缺陷检测系统,并且结合基于图像尺度的平移向量的图像拼接算法对石英坩埚的缺陷进行识别与拼接,最终达到高效的良好的检测效果。但是这种技术所使用的机械臂费用高,也仅仅是处理内壁较大范围的划痕等缺陷,并不适用于后期集成发展。本文以此背景,展开对石英坩埚透明层气泡数量、直径、面积等参数的提取研究,旨在结合机器视觉与图像处理去实时智能化地检测石英坩埚透明层的气泡。

1 坩埚气泡动态检测系统

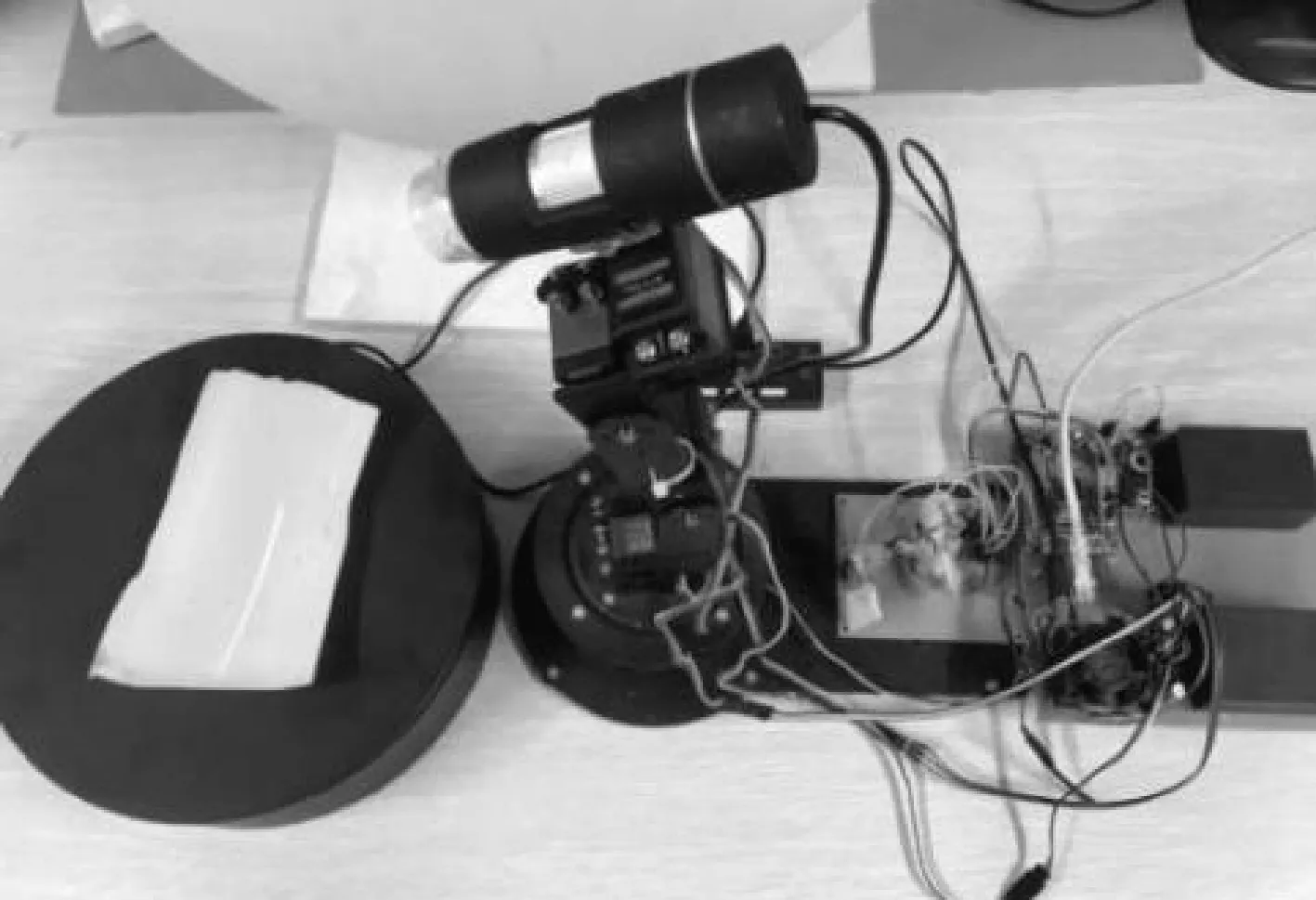

基于ARM的石英坩埚气泡无损动态检测系统主要由硬件结构和软件部分构成,如图1所示。硬件结构由待检测物体、图像采集与数字化系统组成;软件部分由操作系统、底层驱动以及相关图像处理算法组成。

图1 石英坩埚智能检测系统架构

1.1 硬件结构的组成与选型

硬件平台包括电源模块、机械臂、电子放大镜、石英坩埚碎片、ARM Cortex-M控制单元、ARM Cortex-A7核心控制板、显示单元。核心控制单元控制机械臂携载电子放大镜实现图像数据采集,具体方法是:利用STM32f103rct6控制板上的A/D转换器采集电位器的电压值,电压值的范围是0~1.65 V,舵机的转动角度为0~180°,通过映射关系将转动角度与电压值进行转换,利用电阻分压原理,实现控制电位器电阻值的大小来控制机械臂舵机的转动角度。在视觉上机械臂的的运动方向与同步控制杆的运动方向一致。

机械臂搭载的电子放大镜可以做到对坩埚内壁任意的位置点气泡图像的采集,电子放大镜作为平台的图像采集前端自带辅助光源功能,当光线照度不充足时,可以手动调节辅助光源的亮度;采集到的图像数据发送到图像处理单元ARM Cortex-A7处理实时采集的石英坩埚透明层气泡,达到动态检测的目的,对处理结果进行JEPG压缩,通过有线或以太网传输至上位机进行显示。整体结构如图2所示。

图2 系统实物图

1.2 软件组成

石英坩埚透明层气泡的图像处理算法是软件部分的核心,主要包括气泡图像预处理、气泡图像边缘定位以及气泡分割处理等几部分。

将石英坩埚透明层的气泡采集到之后,先利用仿真软件来验证算法的可行性以及处理效果,针对坩埚气泡复合层的影响,所拍摄的气泡图像轮廓与背景像素差异小,首先对气泡图像进行增强处理,使得气泡轮廓信息被增强;接着提出融合霍夫变换边缘检测算法提取坩埚气泡的轮廓;石英坩埚透明层的气泡会发生重叠现象,需要对重叠气泡进行分割。接着利用向量叉乘来筛选出凹点与凸点,进而完成重叠气泡的分割,进一步提高了石英坩埚透明层气泡的检测准确性。

2 坩埚气泡检测关键技术及结果

2.1 坩埚气泡的增强处理

石英坩埚透明层的气泡直径在μm级别,在气泡复合层的影响下,采集到的气泡图像轮廓与背景像素差异小,因此先对气泡图像进行区域增强。增强结果见图3。

(a)原始图像

(b)增强图像

经过增强后的气泡图像对比度提高了,气泡的轮廓与背景的差异也增大了。

接着提取气泡轮廓,传统的检测气泡轮廓的方法有形态学算子、Sobel算子、LOG算子、Canny算子等[13]。Sobel算子计算方向单一,单一阈值处理可能会丢失重要的边缘信息;LOG虽然克服了拉普拉斯算子抗噪能力差的缺点,但是图像的尖锐边缘也可能会被滤除;Canny在边缘检测的处理效果最好且具备一定抗噪性,但是其双阈值的选取需要人为设定。针对上述算法检测边缘的不足,提出改进的气泡轮廓提取算法。

2.2 融合霍夫变换边缘检测算法

Canny算法[14]可以有效抑制高斯白噪声。这种算法有如下3个准则:边缘点检测准确性高,算法可以尽可能地识别图像的实际边缘;检测的边缘错误率小,所有的边缘均能被检测,无伪边缘响应,边缘有唯一响应,边缘点只存在一个像素值。

理论上Canny算法在提取目标轮廓方面效果显著,但其高斯滤波的参数、双阈值大小均需人为设定,检测结果易受主观因素影响。本文提出的改进算法步骤如下:

(1)形态学填充;由于光线的影响,气泡中心区域的像素值非常接近背景区域的像素值。气泡中心区域的灰度值小于阈值,会被识别为背景。气泡的中心可能会出现一个“孔洞”。需要利用形态学填充,消除气泡内部的影响。

(2)计算梯度幅值及方向。

(3)非极大值抑制;找出图像梯度中的局部极大值点,抑制非极大值,得到细化的边缘。

(4)利用霍夫变换连接气泡边缘;细化后的气泡边缘并不完整,采用霍夫变换将计算得到的梯度极大值点进行连接,得到完整的气泡轮廓图像。

本文对采集到的的坩埚气泡图像进行了大量的实验,为了验证提出改进气泡边缘检测算法的检测效果,将其与LOG算子、Sobel算子及文献[15]处理结果进行比较,实验结果如图4所示。

从上述结果可以看出,经过LOG算子检测出来的气泡轮廓包含较多杂质;经过Sobel算子检测出来的气泡轮廓虽然完整度高且清晰,但是丢失了一些微小气泡的信息;文献[15]利用数学形态学算子,去提取目标的轮廓,将此算法应用到本文中,提取的气泡轮廓完整,但是将部分不是气泡杂质轮廓也提取出来了;经过本文的提取算法后,对气泡轮廓定位准确,气泡轮廓完整清晰。

2.3 链码标记的凹点检测分割算法

为了提高分类的准确性以及准确分割重叠气泡,利用Freeman链码来进行凹凸点的筛选。Freeman码是用曲线起始点的坐标和边界点方向代码来描述曲线或边界的方法[16],以8个向量矩阵作为编码的符号,

(a)LOG算子

(b)Sobel算子

(c)文献[15]算法

(d)本文算法

以45°的角倍数对整个区域进行划分(0°,45°,90°,135°,180°,225°,270°,315°),所以可以用一组方向数据来表示一段曲线轮廓,链码表示在目标分析、图像分割中广泛应用[17]。

本文将检测到的重叠气泡二值图像进行角点提取,选取了64个角点链码值进行统计,得到了表示其形状的链码值序列,示意图如图5所示。

检测出来的角点有凹点与凸点之分,以角点的向量叉乘去判别当前角点是否为凹点。假设当前角点为Pi(xi,yi)、前角点为Pi-1(xi-1,yi-1)、后角点为Pi+1(xi+1,yi+1)。计算向量Pi-1Pi与向量PiPi+1的叉乘。

(4)

对链码进行向量叉乘,其示意图如图6所示。

图6 向量示意图

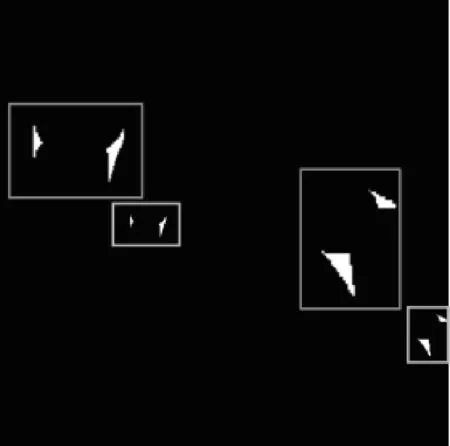

图6的前半部分表示一个凸点,此时的向量叉乘结果为负;后半部分表示一个凹点,向量叉乘的结果为正。利用上述方法遍历整个气泡轮廓,对检测出来的凹点进行标记,分割实验结果如图7所示。

图7 凹点检测结果

从图7可以看出,重叠区域的所有凹点均被准确识别。采用凹点之间分割线最短原则对重叠区域进行分割,结果如图8所示。

图8 分割结果图

从实验结果看,针对这种重叠气泡的分割,本文算法在凹点被标识以后,可以有效分割出重叠气泡。

3 算法验证

文献[18]中提出的凸壳区域分割算法,分割思想是先找寻能够完全包围重叠区域的凸壳,再利用凸壳对重叠区域进行最大限度的腐蚀,这样就能得到重叠部位的凹陷区域,根据重叠目标的位置关系,进行分割处理。利用这种算法提取重叠气泡的凹陷区域,结果如图9所示。

文献[18]使用最大凸壳对重叠区域进行最大限度的腐蚀。这种算法思想在凹陷区域特征明显时,对凹点区域定位准确,从图9可以看出,当重叠区域不明显时,利用凸壳不断腐蚀重叠区域找寻凹陷区域具有很大局限性,可能导致凹陷区域提取失败。其分割结果如图10所示。

图10 文献[18]分割结果图

文献[18]在使用标准测试图像时,分割效果良好,在外界干扰较大的情况下对于真实的重叠目标图像分割、定位效果略差。实验结果表明,当重叠区域特征不明显,凸壳最大限度腐蚀重叠气泡区域也会将凹陷区域一并腐蚀掉,进而也会导致重叠气泡不能被正确分割。

4 系统应用验证

利用STM32f103rct6控制机械臂转动角度,搭载机械臂实现石英坩埚透明层气泡的采集,将本文处理坩埚透明层气泡的算法移植到ARM CortexTM-A7核心控制板上,对实时采集的坩埚透明层气泡进行动态检测,处理结果通过无线或者以太网传输至上位机进行显示,结果如图11所示。

图11 坩埚动态检测截图

将检测到气泡直径大于100 μm、单张图像气泡数超过100个的图像信息进行保存,以便后期信息查询,切实提高石英坩埚检测的效率。经测试石英坩埚透明层气泡检测模块的最终检测速度为一帧图像100 ms,基本无卡顿。经过测试,平台对石英坩埚透明层气泡的检测达到了快速有效的要求。

5 结束语

目前对于坩埚透明层微小气泡的检测大多由人工检测,检测效率低且受主观因素影响大。基于此,本文设计出一种基于ARM的石英坩埚气泡动态智能检测平台。

(1)该平台利用STM32内部的A/D转换器采集电位器的电压值,得出电压变化与舵机转动角度的映射关系,进而通过控制电位器的电阻控制机械臂舵机的转动角度,搭载电子放大镜以实现石英坩埚透明层任意位置气泡的采集功能。

(2)提出一种改进的气泡轮廓提取算法用来准确检测出气泡的轮廓,并结合链码标记与凹点检测分割算法处理重叠气泡。较文献[18]误检率降低62.75%,提高了坩埚气泡的检测精度。

(3)将MATLAB程序转化成C++程序在ARM核心控制板对实时采集的气泡图像进行动态检测。通过无线协议将检测结果传输至上位机进行显示,为石英坩埚智能化检测提供了新的思路。