不同方式辅助H2O2脱硫结果的比较*

岳劲松 李 梅,2,3 丁 宁 孙功成 程雪云 高彩云

(1.北方民族大学化学与化学工程学院,750021 银川;2.北方民族大学宁夏太阳能化学转化技术重点实验室,750021 银川;3.北方民族大学国家民委化工技术基础重点实验室,750021 银川)

0 引 言

我国是世界第一产煤大国,煤炭的生产和消费总量占全国一次性能源的70%以上,但高硫、高灰的低品质煤储量却高达33%,因此低品质煤资源的清洁利用对于提高经济效益、保护生态环境有重大意义[1]。目前,如何高效温和地脱除煤中含硫组分,成为合理开发利用高硫煤资源面临的紧迫任务。

化学氧化脱硫法是目前最有前景的脱硫方法之一,对有机硫的高效脱除使其在科研界备受关注,但大量试剂的使用会对环境造成一定影响。将超声波和微波引入到化学氧化脱硫中不仅可以克服以上困难,还能缩短反应时间,减少能耗,因此在脱硫领域应用广泛。AZAM et al[2]借助超声波辅助MoOx/Al2O3催化剂和H2O2氧化剂对苯并噻吩(BT)、二苯并噻吩(DBT)及4,6-二甲基二苯并噻吩(4,6-DMDBT)等模型化合物进行氧化脱硫,研究发现,超声波可以增加硫原子与活性中间物的碰撞次数,提高硫化物的反应速率常数。金权等[3]对宁夏宁东煤进行超声辅助氧化剂脱硫、脱灰,研究发现,超声作用使脱硫率明显提高,通过FTIR检测发现含氧官能团含量增加,说明超声辅助氧化剂体系的强氧化作用。TANG et al[4]对超声波的脱硫机理进行研究,通过对脱硫前后煤样比表面积与孔结构的分析,发现处理后煤粒的比表面积和孔径都相对增大,有利于氧化剂与含硫基团充分接触,加强了含硫化合物的氧化。BARMA et al[5]研究了超声波对煤颗粒的破碎机理,结果发现经过超声作用,颗粒表面出现斑点、裂纹,煤粒逐渐破碎。SAIKIA et al[6]使用20 kHz低频超声辅助H2O2作用于印度低阶高硫煤,研究表明,煤样中的硫分和灰分都被有效脱除。AMBEDKAR et al[7]进行了超声波对印度煤脱硫、脱灰研究,结果发现,在最佳超声作用条件下,脱硫率最高可达到90%。微波作为一种新能源,在脱硫工艺中的应用也逐渐广泛。LIU et al[8]使用微波辅助柠檬酸对煤炭进行脱硫,结果发现,微波辐照可以提高柠檬酸的化学脱硫效率。TANG et al[9]利用微波协同过氧乙酸对煤中硫醚的去除机理进行研究,发现微波辐照后硫醚被氧化为砜和亚砜等高价态含硫化合物。MESROGHLI et al[10]研究了微波预辐照后过氧乙酸脱硫过程中硫形态的变化,发现微波辐照后的最大全硫脱除率和有机硫脱除率分别高达63%和48%。HUANG et al[11]使用微波氧化处理高硫煤,探索煤中硫分、灰分的变化,发现在微波作用下硫醇、硫醚和噻吩等有机硫含量明显降低。WU et al[12]对南通煤和莱钢煤进行了微波辐照脱硫的研究,结果发现,煤样中的有机硫在微波辐照过程中会转化为黄铁矿、硫酸盐和气态硫等,煤中含硫量明显降低。GE et al[13]通过研究微波能对含硫键的化学响应,发现微波作用会使煤中硫醇的含量减少。葛涛等[14]还对炼焦煤中含量最多的噻吩进行研究,发现微波辐照有利于噻吩硫中含硫键的断裂,改善脱硫效果。

综上所述,超声波、微波可以强化煤炭氧化脱硫,但将磁力搅拌、超声辅助、超声-微波联合脱硫进行比较的报道还较鲜见。本实验探索了磁力搅拌、超声辅助、微波辐照煤样脱硫的最佳条件,并利用超声波-微波联合对煤样进行脱硫处理。采用SEM,BET,FTIR,XPS和TG等表征手段对磁力搅拌、超声辅助、超声-微波联合脱硫后的煤样进行分析,对比三种方法分别作用于宁夏宁东煤(YYH)和河南洛阳煤(LY)后的脱硫效果。

1 实验部分

1.1 实验样品

实验所用煤样为宁夏宁东煤(YYH)和河南洛阳煤(LY),经破碎、研磨、筛分,取粒径小于74 μm的煤粉进行研究。煤样的工业分析和元素分析见表1。

1.2 实验过程

取3 g原煤,加入质量分数为30%的H2O2,将原煤与H2O2按1 g∶5 mL的比例混合均匀,再将混合好的样品分别放入磁力搅拌器、超声仪和微波仪中进行脱硫实验,设置不同的反应参数:磁力搅拌时间分别为30 min,60 min,90 min,120 min,150 min和180 min,超声功率分别为100 W,200 W,400 W和600 W,超声辅助时间分别为30 min,60 min,90 min,120 min,150 min和180 min,微波功率分别为100 W,200 W,400 W和600 W,微波辐照时间分别为1 min,2 min,3 min,4 min,5 min和10 min。经探索磁力搅拌、超声辅助、微波辐照煤样的最佳脱硫条件后,再进行超声-微波联合脱硫。先将煤样在200 W超声仪中作用60 min后,再使用200 W微波辐照5 min。将脱硫处理后的样品进行抽滤,用热蒸馏水洗涤至pH值为中性,收集滤饼,放入105 ℃烘箱中干燥12 h。将干燥后的样品放入真空干燥器中备用。将磁力搅拌、超声辅助、微波辐照和超声-微波联合脱硫分别命名为J,U,M和U-M。

1.3 实验仪器及条件

硫分检测在三德科技股份有限公司生产的SDS720型自动定硫仪中进行,并使用三氧化钨作为催化剂。

在德国ZEISS公司生产的 EVO 10钨灯丝扫描电子显微镜中进行SEM表面形貌测定,测试电压为15.00 kV。

BET分析在美国Micromeritics公司生产的ASAP 2020 HD88型比表面及微孔孔隙分析仪上进行,分析了脱硫前后煤样比表面积、孔容和平均孔径的变化。

使用美国Thermo Fisher Scientific公司生产的Nicolet Avatar 380型傅立叶变换红外光谱分析仪,在4 000 cm-1~400 cm-1波数范围内进行样品采集,对比脱硫前后煤样中官能团的变化。将煤样与干燥的光学纯KBr以质量比为1∶100混匀制片,采集背景后进行样品扫描。

在美国Thermo Fisher Scientific公司生产的ESCALAB Xi型X射线光电子能谱仪上对煤样进行测试,分析了脱硫前后煤中硫形态的变化。测试条件:Al靶为射线源,扫描通过能为30 eV,分辨率为0.45 eV,测试压力为6×10-7Pa,本底压力为2×10-8Pa,以C1s(284.6 eV)为标准进行校正。

使用德国NETZSCH公司生产的STA449 F5型同步热分析仪进行脱硫前后煤样的热解特性分析。将待测样品以10 K/min的升温速率由30 ℃加热到900 ℃,获得TG-DTG曲线,对比脱硫前后煤样的热解特性。将样品在模拟空气气氛中燃烧,利用DSC曲线计算发热量。

1.4 全硫脱硫率计算方法

收率计算公式为:

(1)

式中:wS为收率,%;m为原煤质量,g;m1为精煤质量,g。

脱硫率计算公式为:

(2)

式中:η为脱硫率,%;w(St,ad)为原煤全硫的质量分数,%;w(Sj,ad)为精煤全硫的质量分数,%。

2 结果与讨论

2.1 磁力搅拌时间对脱硫率的影响

图1所示为磁力搅拌时间对YYH和LY两种煤样脱硫率的影响。由图1可知,磁力搅拌时间在0 min~60 min,脱硫率显著增加,其中LY在60 min时,脱硫率为62.96%,至90 min时,脱硫率进一步达到70.55%,时间继续延长,脱硫率没有明显变化。YYH经磁力搅拌60 min时,脱硫率为18.72%,磁力搅拌90 min时脱硫率为17.64%,时间的延长对脱硫率的影响不明显,甚至有降低的趋势。结合不同磁力搅拌时间对两种煤样脱硫率的影响,从节能角度考虑,选择磁力搅拌60 min为最佳脱硫时间。

图1 磁力搅拌时间对脱硫率的影响

2.2 超声功率及作用时间对脱硫率的影响

图2所示为超声功率及作用时间对YYH和LY两种煤样脱硫率的影响。图2a为H2O2与煤样混合后在超声功率分别为100 W,200 W,400 W和600 W条件下反应60 min后的脱硫率变化。由图2a可知,由于超声脱硫的高效性,YYH和LY在超声功率为200 W时,脱硫率就分别高达50.36%和71.83%;当超声功率为400 W时,脱硫率分别为49.72%和72.58%;当超声功率为600 W时,脱硫率为48.64%和68.28%。超声功率继续增大会使气泡大量聚集,空化效应减弱,导致脱硫率降低。综合考虑脱硫效果和节能,选择超声功率为200 W。图2b为200 W超声波对煤样分别作用30 min,60 min,90min,120 min,150 min和180 min后的脱硫率变化。由图2b可知,LY的脱硫率随超声作用时间增加逐渐增大,在0 min~60 min内提升最快,60 min后上升幅度逐渐变缓。YYH的脱硫率也随时间增加而增大,但曲线上升较舒缓,这可能是由于煤中硫形态不同导致的。因此,结合两种煤样的脱硫效果,选择200 W,60 min为超声波脱硫的最佳条件。

图2 超声功率和时间对脱硫率的影响

2.3 微波功率和辐照时间对脱硫率的影响

图3所示为YYH和LY脱硫率随微波功率和反应时间的变化曲线。图3a为YYH和LY在100 W,200 W,400 W和600 W微波辐照下反应5 min的脱硫率。由图3a可以看出,随着微波功率增大,脱硫率逐渐增大。微波功率为200 W时YYH和LY的脱硫率分别达到66.45%和68.13%。随着功率进一步增大,脱硫率稍有增大,这可能是由于煤样对微波能量的吸收有限,因此,微波功率进一步增大时,脱硫率未显著增大。图3b为使用200 W微波辐照煤样1 min,2 min,3 min,4 min,5 min和10 min后的脱硫率。由图3b可以看出,微波辐照5 min时脱硫率最高,当时间延长到10 min,脱硫率反而降低。因此,结合两种煤样的脱硫效果,选择微波200 W辐照5 min为最佳脱硫条件。

图3 微波功率和时间对脱硫率的影响

2.4 不同方法对脱硫率及不同形态硫的影响

通过磁力搅拌(J)、超声辅助(U)、微波辐照(M)对YYH和LY最佳氧化脱硫条件的探索,发现磁力搅拌处理煤样的最佳作用时间为60 min,使用超声辅助煤样脱硫的最佳条件为200 W,超声波作用60 min,微波辐照煤样脱硫的最佳条件为200 W,微波辐照5 min。最佳条件确定后,进行超声-微波联合(U-M)氧化脱硫,先使用200 W超声波处理煤样60 min,再进行200 W微波辐照5 min。在最佳条件下将磁力搅拌、超声辅助、超声-微波联合辅助H2O2氧化作用后的煤样分别记为:YYH-J,YYH-U,YYH-U-M,BLY-J,LY-U,LY-U-M的脱硫率进行比较。

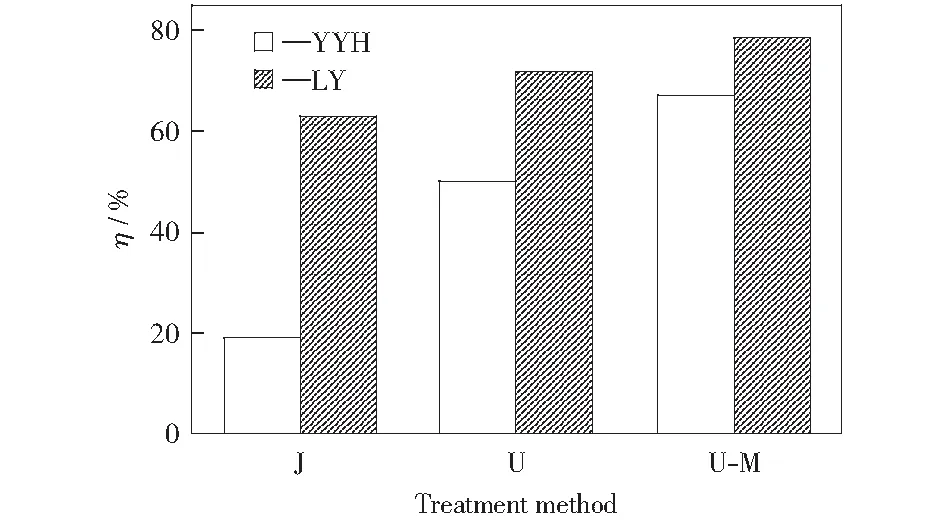

图4所示为不同方式辅助H2O2作用后两种煤样的脱硫率变化。表2所示为不同方式辅助H2O2脱硫前后两种煤样的工业分析和元素分析。表3所示为不同方式辅助H2O2脱硫前后两种煤样的形态硫变化。

图4 不同方式处理煤样的脱硫率

结合图4、表2和表3可知,通过不同方法对同一种煤样进行脱硫的效果存在差异,且不同煤样经过同一种方法处理后的脱硫率也不同。当使用磁力搅拌辅助H2O2对煤样脱硫时,YYH和LY的全硫脱除率相对较低(分别为18.72%和62.96%),说明磁力搅拌对煤中含硫化合物的作用较小;而超声-微波联合辅助H2O2对YYH和LY的脱硫效果最好,分别高达67.06%和77.82%;超声辅助H2O2脱硫的效果仅次于超声-微波联合辅助H2O2脱硫的效果(分别为50.36%和71.83%)。由表2可知,煤样经磁力搅拌、超声辅助、超声-微波联合作用后氧元素的质量分数逐步提高。由此可见,磁力搅拌、超声辅助和超声-微波联合辅助H2O2氧化可以逐步增加煤样中含氧官能团的含量,含氧官能团含量的增加使煤样的亲水性进一步增强,使煤样与氧化剂更充分接触,氧化脱硫能力增强。

表2 不同处理方式辅助H2O2脱硫前后煤样的工业分析和元素分析

有机硫是煤炭中极难脱除的含硫物质,但由表3中两种煤样形态硫的质量分数变化可知,超声辅助和超声-微波联合辅助H2O2氧化加强了有机硫的脱除效果,其中YYH和LY经过超声辅助H2O2脱硫后的有机硫脱除率分别达到40.87%和68.16%,经过超声-微波联合辅助H2O2脱硫后的有机硫脱硫率为62.02%和73.09%,相比磁力搅拌效果明显提高,但YYH和LY的脱硫率相差较大,这可能是由于LY中的某种成分与 H2O2剧烈反应,加强了H2O2对含硫化合物的氧化脱硫效应,使脱硫率明显提高,因此加大了两种煤样有机硫和全硫脱除率的差值。

表3 不同处理方式辅助H2O2脱硫前后煤样中形态硫的变化

2.5 脱硫机理分析

2.5.1 脱硫前后煤样的表面形貌及孔结构分析

图5所示为不同方法处理前后YYH的SEM照片。

由图5a,图5b,图5d和图5e可知,经过磁力搅拌处理的煤样与原煤相比颗粒大小变化不明显,而超声辅助脱硫后煤样中出现了更多的小颗粒,微波的引入使得煤粒变得更小、更加均匀。由图5c和图5f可知,原煤表面粗糙且附着许多聚集物和小颗粒,而超声-微波联合处理后煤粒表面变光滑且出现裂缝,暴露出新的表面,这可能是因为,超声波的空化效应使煤样表面出现凹坑和裂纹,导致煤粒表面积增大,微波辐照使凹坑和裂纹大量聚集,最终孔隙坍塌、煤粒破碎,有利于H2O2与煤基质充分接触,使脱硫率提高,脱硫效果更好[6,15-17]。

图5 不同方法处理前后YYH煤的SEM照片

表4所示为不同方法脱硫前后煤粒孔结构变化。由表4可知,两种煤样经磁力搅拌辅助H2O2脱硫后煤粒的比表面积、孔容和平均孔径略有增大,经过超声辅助H2O2氧化脱硫后煤粒的孔容和平均孔径大于磁力搅拌后煤粒的孔容和平均孔径,而超声-微波联合辅助H2O2脱硫后的煤粒平均孔径和孔容又大于超声单独作用后煤粒的孔容和平均孔径。这说明磁力搅拌对煤样孔结构的改善不明显,而超声波的空化效应使煤粒破碎、孔隙增大,微波进一步辐照会加强氧化脱硫作用,使孔隙中的含硫物质被脱除,增大了煤粒的比表面积,因此孔结构改善最明显[15,18]。微波的引入对超声辅助H2O2脱硫具有积极作用,因此,超声-微波联合辅助H2O2对煤样氧化脱硫的效果最强。

表4 不同方法处理前后煤样的孔结构变化

2.5.2 脱硫前后煤样的官能团分析

图6 不同方法处理前后煤样的FTIR谱

2.5.3 脱硫前后煤样的硫形态分析

图7所示为YYH经磁力搅拌、超声辅助、超声-微波联合辅助H2O2脱硫前后煤样的XPS谱。表5所示为面积归一法分峰拟合结果。在图7中,将煤中的含硫化合物分为黄铁矿、噻吩、亚砜、砜和无机硫酸盐,分别对应的结合能范围为:163.6 eV~164.0 eV,164.0 eV~164.4 eV,165.0 eV~166.0 eV,167.0 eV~168.3 eV和169.0 eV~170.0 eV[4,24-25]。

由图7和表5可以看出,YYH中噻吩硫的相对含量最多,为37.56%,黄铁矿和硫酸盐硫的相对含量较少,约为16.02%和17.96%,砜的相对含量仅为4.41%。由表5可知,与原煤相比,不同方法脱硫后煤中的黄铁矿、噻吩、硫酸盐的相对含量均减少,亚砜和砜的峰面积都相对增加,但由于氧化程度不同,各煤样中形态硫的变化规律有所差异[4,26]。首先,经磁力搅拌后煤样中噻吩硫相对含量几乎没有变化,黄铁矿和硫酸盐的相对含量略微减少。而超声辅助不仅对黄铁矿、硫酸盐有脱除作用,对噻吩硫的脱除效果明显也大于磁力搅拌对噻吩硫的脱除效果,在超声辅助脱硫的煤样中噻吩硫相对含量减少,主要转化为亚砜和砜,而将超声脱硫的煤样再进行微波辐照后,噻吩硫脱除效果更好,峰面积由37.56%降低至18.83%,脱除率高达50%以上。这可能是因为,经过超声辅助和超声-微波联合作用后,煤粒破碎,使H2O2与煤基质充分接触发生强氧化作用,煤中部分含硫键断裂,噻吩硫向高价态的亚砜或砜转化,但亚砜和砜的相对含量升高可能是因为它们较难脱除且其他含硫化合物减少导致比例升高[11,16]。

图7 YYH煤处理前后的XPS谱

表5 YYH处理前后煤中的形态硫及其相对含量

2.6 脱硫前后煤样的热解特性及发热量分析

图8所示为YYH和LY经不同脱硫方法处理前后的TG-DTG曲线。由图8a和图8c可以看出,YYH和LY原煤的失重峰都小于磁力搅拌、超声辅助、超声-微波联合辅助H2O2脱硫后煤样的失重峰,说明处理后的煤样热解过程中释放出更多的挥发性物质;由图8b和图8d可以看出,200 ℃之前煤样失重主要是由水分流失引起的,250 ℃~650 ℃范围内煤样的失重取决于有机质和挥发分的流失,650 ℃以后的失重主要是由矿物质分解造成[21-22]。由图8还可知,两种煤样在250 ℃~650 ℃失重最明显,并且初始失重温度都提前,说明挥发分的释放温度降低,这可能是氧化脱硫处理破坏了煤中的部分化学键,使得在较低温热解时以挥发分的形式释放出来,并且与原煤相比,煤中的交联结构变得松散,在热解过程中使煤中的挥发性物质更易分解、逸出[6,27-28]。

图8 不同方法处理前后煤样的TG-DTG曲线

图9所示为超声-微波联合处理后YYH和LY的DSC曲线。由图9可知,经超声-微波联合处理后,YYH和LY的发热量分别降低11.2%和3.2%,说明氧化脱硫处理对煤质产生轻微影响,使煤炭的发热量降低[26]。

图9 超声-微波联合处理前后煤样的DSC曲线

3 结 论

1)使用磁力搅拌、超声辅助和超声-微波联合三种方法对同一种煤样的作用效果以及同一种方法对不同煤样的作用效果均不同,硫形态的变化也不同。

2)磁力搅拌处理后煤样的脱硫率相对较低。磁力搅拌60 min时,YYH和LY的脱硫率分别为18.72%和62.96%,主要脱除的是煤中的黄铁矿和硫酸盐。

3)超声波的空化效应使煤粒表面出现凹坑和裂隙,增大煤样的比表面积,使H2O2与煤基质充分接触,YYH和LY的脱硫率明显提高,分别为50.36%和71.83%。

4)超声-微波联合可以有效脱除煤中的全硫和有机硫,使YYH和LY的全硫脱除率分别高达67.06%和77.82%,有机硫脱除率分别为62.02%和73.09%。

5)通过磁力搅拌、超声辅助、超声-微波联合辅助煤样脱硫,发现超声辅助及超声-微波联合作用后煤样的全硫和有机硫脱除率与磁力搅拌相比均有提高。