浅析原料气过滤分离器快开盲板唇形圈失效原因

林万洲,岳云 ,罗继雄,张金钟

(1. 中国石油西南油气田分公司,成都 610000;2. 中国石油集团工程建设公司西南分公司,中国石油集团石油管重点实验室,成都 610000)

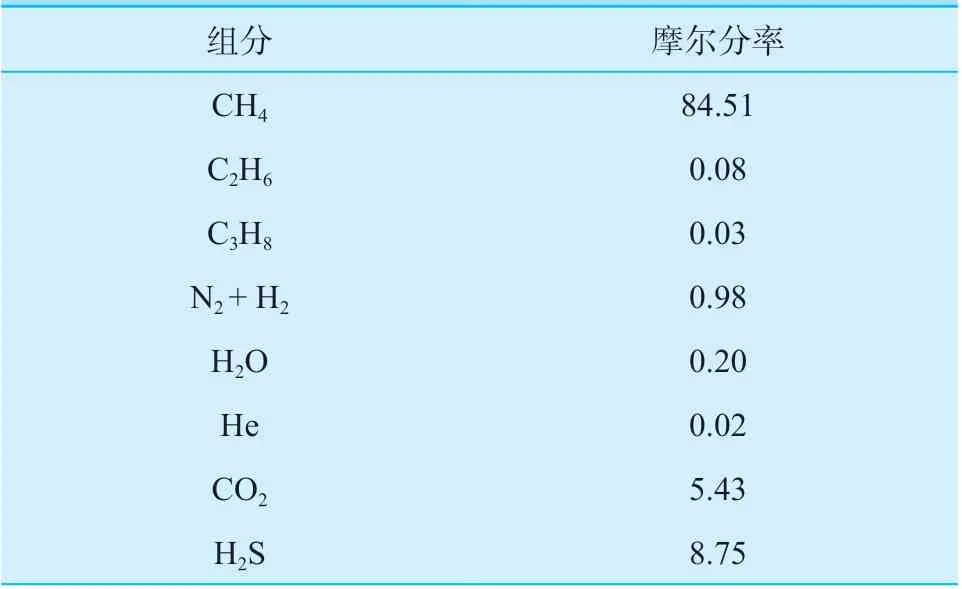

某高含硫气田集气站对原料天然气(以下简称原料气)采用三级分离、过滤,第一级分离设备为气液分离器,通过重力沉降和丝网除沫器,初步分离原料气中的游离水及固体杂质;第二级为卧式滤芯式过滤分离器,用于除去原料气中1 μm 以上的杂质和液滴;在TEG 脱水装置设置有立式滤芯式过滤分离器,为第三级分离设备,用于除去原料气中0.3 μm 以上的杂质和液滴。该站原料气气质组分见表1。

表1 原料气组分表Table 1 Fuel gas components %

2019 年9 月至2020 年1 月,该站第三级过滤器快开盲板多次出现泄漏,造成大量原料气外泄,迫使装置临停,紧急更换快开盲板密封圈后方才复产。通过对拆卸下的密封圈检查,发现其表面存在大面积、密集的鼓包,骨架弹簧从橡胶基体上脱落,唇形圈一处位置已彻底开裂、贯穿,骨架弹簧也从此处断裂,经查维保记录,该唇形圈的使用时间不超过3 个月。

1 设备简介

脱水单元原料气过滤分离器为立式设备,工作压力8.0 MPa,工作温度47 ℃,共设20 组过滤精度0.3 μm 的滤芯。原料气从设备下方原料气进口进入过滤器,并进入滤芯内侧,经过滤后,由滤芯表面逸出,经原料气出口进入TEG 脱水装置。过滤器顶部设有快开盲板,便于日常更换滤芯时快速打开和关闭设备。

快开盲板规格为DN900 CL600,属于涨环式快开盲板,美国某公司制造。它主要由筒体法兰、盲板盖、涨环、启闭机构和密封圈等零部件组成,盲板密封圈采用自紧式唇形密封圈(图1),氢化丁腈橡胶(HNBR)材质。其密封原理为:唇形圈嵌入密封槽内,盲板盖关闭后,在一定预紧力的作用下使唇形圈紧贴密封面,实现初始密封。正常运行时,介质进入唇形圈的内腔,在高压介质的作用下,唇形圈上部的唇口涨开,更加紧贴密封面;唇形圈内腔与底部的鞍形腔体之间,开有8 个周向均布直径1 mm 的平压孔,高压介质经平压孔通入鞍形腔内,在高压介质的作用下,唇形圈两侧紧贴密封面,以此实现自紧密封。唇形圈外侧上设置有不锈钢骨架弹簧,嵌入在橡胶基体内,与筒体法兰上的支撑弧面配合,目的是为了增加其局部刚度,以防止唇形圈橡胶材料过多地挤入密封间隙中[1]。

图1 唇形圈截面示意图Fig.1 The cross-section of the lip seal

2 唇形圈宏观检查

检查失效的唇形圈,发现其表面和内腔存在多处鼓包,尤其是在断裂处附近,鼓包尤为密集,挤压鼓包位置,能明显感受到其内部充满带压气体。选择一处鼓包切断,带压气体迅速逸出,并散发出臭鸡蛋气味,说明带压气体为原料气。观察其截面,鼓包变瘪后,可明显观察到橡胶材料内部开裂、分层,缺陷位置中间偏宽,两端尖锐,如图2 所示。

图2 失效唇形圈内部开裂Fig.2 Internal cracks of the lip seal after failure

检查同一批次库房备用新唇形圈,发现其表面也存在大量的突起、鼓包,但体积较失效的唇形圈小。

3 分析测试

为进一步探究唇形圈失效的根本原因,我们对唇形圈分别做化学成分分析,硬度测试,H2S 环境测 试。

3.1 化学成分分析

分别在失效唇形圈(1#)和库存新唇形圈(2#)上随机取样,根据GB/T 6040—2002《红外光谱分析方法通则》,经溶剂洗泡,烘干,裂解后进行红外光谱分析,结果显示两个唇形圈材质均为氢化丁腈橡胶,材质与原设计吻合。

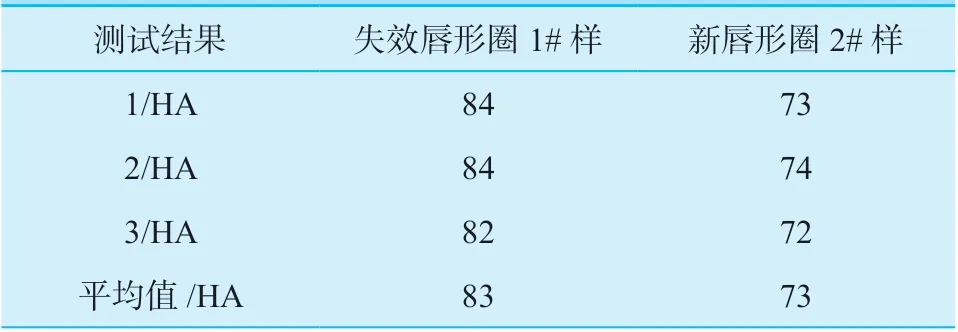

3.2 硬度测试

硬度测试过程具体方法参考标准GB/T 2411—2008《塑料和硬橡胶使用硬度计测定压痕硬度(邵氏硬度)》。对密封圈部分取样,由于厚度不符合测试要求,因此切取6.3 mm 高的密封圈短节,在断面进行硬度测试,然后在温度23.2℃,湿度54%环境中放置1 h 后,再使用邵氏硬度计测试密封圈硬度。由于受到成型密封圈试样尺寸的限制,按标准要求测试点和边沿距离不低于9 mm,实际距离约为2 mm。测试结果见表2。

表2 唇形圈样品硬度测试结果表Table 2 The results of hardness tests on lip seal samples

从测试结果来看,1#样相对2#样硬度有所增加,平均值增加10。

3.3 H2S环境测试

(1)NACE 标准测试

对库存新唇形圈2#样进行取样,根据NACE TM0296-2014《酸性气体环境的弹性材料标准试验方法》,对其外观、质量变化、硬度和压缩永久变形几项指标在试验前后变化进行测试,以测试其在H2S环境中的性能。

浸泡试验条件:

试验液体:试验液体占试验容器的60%,其中烃液55%(正己烷25%、正辛烷20%、正癸烷50%、甲苯5%),蒸馏水5%。

试验气体及压力:

PH2S= 1.38 MPa;

PCO2= 0.35 MPa;

PCH4= 5.18 MPa;

P总= ( 6.9±0.1) MPa。

试验温度:100℃± 2℃

试验周期: (160 ± 2) h

试样位置:液相

试样尺寸:切取短节,高度6. 3mm

试验结果见表3、4、5。

表3 外观和质量变化检测结果Table 3 The test results of variations of appearance and quality

表4 邵氏硬度(Shore A)检测结果Table 4 The test results of Shore hardness (Shore A)

表5 压缩永久变形测试结果Table 5 Compression set test results

其中,压缩永久变形试样在试验后发现试样表面轻微鼓包,如图3 所示。

(2)模拟现场工况测试

图3 压缩永久变形试样浸泡后的外形图Fig.3 The outline of compression set test samples after being immersed

参照NACE TM 0187—2011《酸性气体环境的弹性材料标准试验方法》,按现场工况条件,模拟现场介质条件工况进行压缩样的浸泡试验,试样取出时,采取2 MPa/min 泄压速度进行泄压,对库存新唇形圈2#样外观、硬度和压缩永久变形几项指标在试验前后变化进行测试,以测试其在H2S 环境中的性能。

试验液体:0.5 L 模拟气田水,每升脱氧蒸馏水中 加2 293 mg NaHCO3,1 891 mg KCl,32 200 mg NaCl 和4 667 mg Na2SO4,试验液体占试验容器的10%;

试验气体及压力:

PH2S= 0.95 MPa;

PCO2= 0.61 MPa;

P总= 9.0 MPa。

氮气增压;

试验温度:(100±) 2 ℃

试验周期:70 h

试样位置:气相

试样尺寸:切取短节,高度6.4 mm

试验结果见表6、7。

4 失效分析

试验结果显示,新旧唇形圈样品的红外光谱测试显示样品材质均为氢化丁腈橡胶,根据GB/T34903.2—2017 列出的最常用的弹性体材料,对不同等级范围的弹性体材料,根据共同的特性列出了温度上限值或范围,氢化丁腈橡胶在H2S 环境下使用要根据快速气体减压(RGD)和老化试验判定其适用范围[2]。查询该失效唇形圈的使用记录,过滤器共经历11 次升降压操作,期间最快升压速率为16.4 MPa/h,最快降压速率为6.8 MPa/h,记录中未见快速升压和降压工况,但也不能排除,从使用条件上应要求唇形圈具有耐快速气体减压性能。

表6 外观和硬度变化检测结果Table 6 The test results of appearance and hardness variations

表7 压缩永久变形测试结果Table 7 Compression set test results

硬度测试中,失效的橡胶密封圈硬度与库存新橡胶圈相比发生了变化,平均值增加了10,说明橡胶发生了老化,参考标准GB/T 34903.2—2017 中规定,老化试验后硬度可接受范围为+10/-20 个单位,在NACE 标准测试和模拟现场工况测试中,其硬度变化也在此范围内。因此,可排除硬度变化对唇形圈失效造成的影响。

从H2S 环境气相、液相的测试结果,外观、硬度、质量测试结果未见异常,但在NACE 标准液相环境中,压缩永久变形的试样表面(图3)观察到轻微鼓包现象,同时浸泡前橡胶的压缩永久变形量为16%,浸泡后为48%,浸泡前后变化值比较大,达到66.6%,说明材料在NACE 含H2S 试验环境中的不适用,鼓包会造成材料性能的变化,影响材料的密封性。

结合对现场失效唇形圈鼓包位置横截面以及库房备用新唇形圈外观的检查情况来看,唇形圈存在严重的制造缺陷,这促进了橡胶材料在NACE 标准测试中出现鼓包迹象,也是诱发唇形圈失效的主要因素。下面将唇形圈中存在制造缺陷导致泄漏的失效机理分析如下,如图4 所示,在过滤器内原料气压力Pw的作用下,密封圈上部的唇口以及鞍形腔两侧将紧贴密封面A、B、C,唇形圈E 点处被拉伸,高压原料气逐步向缺陷内渗透,使Pw'逐渐升高并达到其能够达到的最大值。唇形圈D 点处的尖锐边缘在Pw'的作用下逐步向外扩展直至贯穿。当D 处贯穿,Pw'得到泄放而等于。唇形圈橡胶部分撕裂、贯穿的同时,骨架弹簧也因受力而断裂。多次的升降压过程中,来自容器内的原料气压力不断变化,致使缺陷内Pw'也随之变化,加速了D 点的疲劳开裂。

图4 唇形圈截面受力示意图Fig.4 The cross-section of lip seal under stress

5 结束语

通过上述试验和分析可知,造成本次快开盲板泄漏的主要原因是唇形圈制造品质低劣,其橡胶材料内部存在分层缺陷。氢化丁腈橡胶在H2S 环境下存在一定的不适应性,以及原料气过滤分离器在使用过程频繁的升降压促进了唇形圈大面积鼓包和失效断裂。因此唇形圈的制造应选择大品牌的制造商,成熟的制造工艺,保证唇形圈在制造中胶料填充充足,即可防止缺陷产生。根据GB/T 34903.2—2017 中常用弹性体材料的特性表,选择更高等级的橡胶材料如氟橡胶或全氟醚橡胶可以改善在H2S 环境下的使用性能。工艺操作上,应尽可能避免对设备频繁的升降压操作,若有必要,则需缓慢进行,才能防止唇形圈疲劳开裂。