船用钛波纹管疲劳分析方法

孙瑞晨,吴建伏,刘化斌

(南京晨光东螺波纹管有限公司,江苏南京 211153)

波纹管膨胀节在船舶的管路系统中起重要作用。在船舶热力系统管道的设计中,由于船舶废汽系统管道的管径较大,并存在舱室三维空间狭窄、设备布置复杂及多管系耦合安装等限制因素,导致船舶废汽管道不能采取自然补偿方式,而选用金属膨胀节吸收管道热膨胀量[1]。而安装在液化天然气动力船气体管路上的波纹管膨胀节主要吸收船舶特有的位移和振动[2]。半潜驳船压的载水管路中也离不开波纹管膨胀节的使用[3]。在航海过程中对其零部件材料有着较高的要求,既要能承受海洋气候恶劣的腐蚀影响,又必须具备较高的疲劳寿命以保证航海的安全性。钛材化学性质稳定,在潮湿的大气和海水介质中工作,其抗蚀性远优于不锈钢,对点蚀、酸蚀、应力腐蚀的抵抗力特别强。在钛以及钛合金系列中,仅工业纯钛延伸率大于30%,易于加工成型,通常波纹管选用工业纯钛制造[4]。船用钛波纹管的主要失效形式为周期性载荷下的疲劳失效,破坏具有突然性,一旦发生将出现波纹管破裂而导致管道内介质溢出,造成不可估计的安全事故,因此在对其疲劳寿命的计算进行思考,提出了一种钛波纹管疲劳寿命分析方法,有助于船用钛波纹管疲劳破坏的预防。

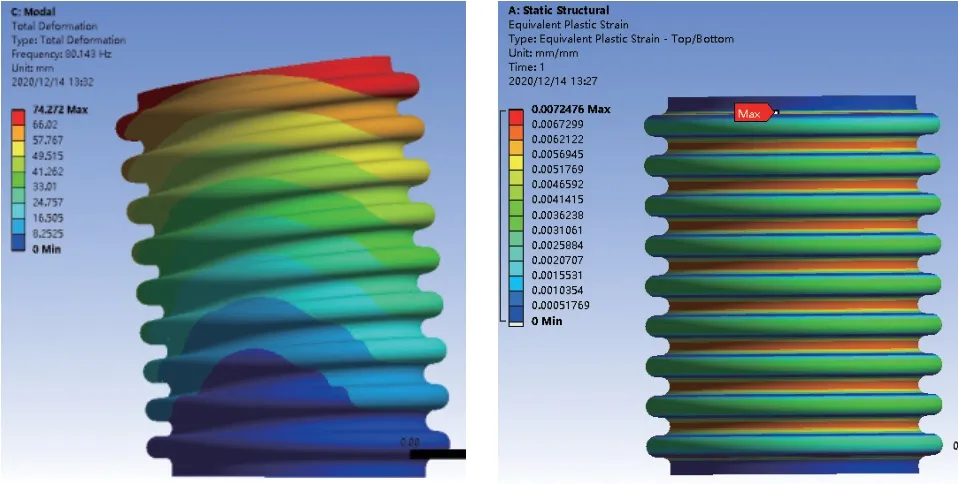

1 公式计算

钛材既不属于奥氏体不锈钢也不属于高镍合金,依据GB/T 12777—2019[5]属于其他材料,应按附录H 公式H.1 进行计算。波纹管设计疲劳寿命(周次)计算公式如下:

式中 Kj——疲劳试验结果统计变量系数;

σt—— 组合应力值,是将多轴应力效应向单轴应力效应的近似等效转化。

nf——安全系数。

段玫[4]通过大量的TA2 材料波纹管疲劳试验修正系数,总结出了TA2 波纹管疲劳寿命的经验计算公式。为了便于获取公式计算解与数值计算结果进行对比,所研究的波纹管材料选取TA2,外形尺寸参数如表1 所示。

表1 波纹管尺寸参数表Table 1 Dimension parameters of bellows mm

TA2 材料波纹管疲劳寿命的经验计算公式为:

式中 Nc——TA2 波纹管设计疲劳寿命值,次;

St—— 由EJMA[6]标准应力公式计算的总应力范围,MPa。

计算公式通过几组试验[4]验证具有较大的安全裕量,安全系数在2.6 ~ 5,计算结果偏于保守。式(1)为依据标准针对除奥氏体不锈钢与高镍合金以外其他材料波纹管的疲劳计算方法,式(3)为通过试验修正系数所得到TA2 钛材波纹管的疲劳计算方法。按式(4)计算得St=1 056 MPa,按式(3)进行计算得Nc= 886 次。

2 有限元分析

针对特定的钛材波纹管疲劳寿命可通过经验公式计算,而其他钛材按标准要求需进行多组疲劳试验获取特定的系数才能够进行计算。在试验条件不足或从降低成本角度出发,有必要寻求一种钛材波纹管疲劳寿命计算的简便方法,可考虑借助有限元软件进行数值计算。

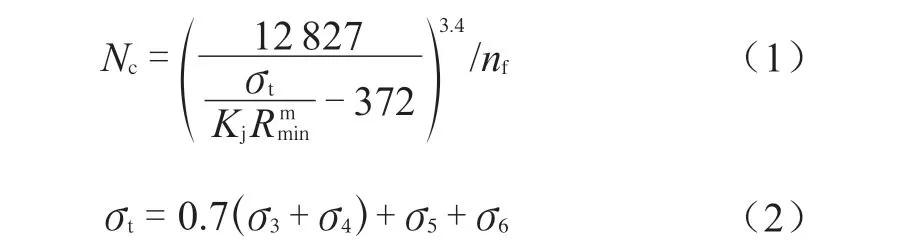

2.1 模态分析与静力计算

当最高加载频率超过模型第一阶固有频率的三分之一,需考虑惯性力对疲劳计算的贡献。模态分析得到波纹管在疲劳试验机设备约束下一阶固有频率为74 Hz,如图1 左所示。采用的疲劳试验机位移频率为0.5 Hz,远小于波纹管一阶固有频率的三分之一(25 Hz),属于缓慢加载,可不考虑惯性影响,采用静力计算。为提高疲劳计算精度,静力分析需考虑材料屈服后产生的塑性应变。钛波纹管材料选取双线型随动强化模型,以屈服极限和切线模量[7]表征。静力计算边界条件为波纹管一端固定,另一端沿轴向施加位移载荷,直边段约束径向位移。静力计算结果显示:最大等效塑性应变为0.007,位置出现在移动端的波谷处,如图1 右所示。在一次位移加载下,波纹管波峰波谷处就进入屈服。因此在对钛波纹管进行疲劳寿命计算时,有必要考虑波纹管材料塑性应变对疲劳寿命的影响。

图1 模态分析与等效塑性应变图Fig.1 Modal analysis and equivalent plastic strain diagram

2.2 疲劳寿命计算

ANSYS Workbench Designlife 软件自带材料库中无TA2 材料,材料E-N 曲线需根据材料拉伸极限强度(UTS)与屈服极限强度通过ANSYS Workbench Designlife 软件自带的钛材模型进行近似计算拟合。静力计算考虑材料的屈曲强化阶段。图2 为计算所采用的钛材应变疲劳寿命(E-N)曲线,包含材料的弹性与塑性段的应变疲劳曲线,其计算的疲劳寿命为弹性与塑性应变对疲劳寿命叠加的影响效果。

图2 Designlife TA2 钛材应变疲劳寿命曲线Fig.2 Strain fatigue life curve of TA2 for design life

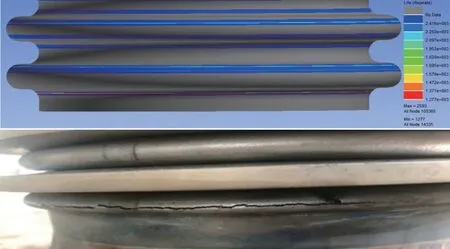

将静力学计算结果导入ANSYS Workbench Designlife。施加应力比R = -1 的正弦载荷,由于钛波纹管壁厚成形减薄以及纵焊缺陷等因素的存在,有限元计算需考虑疲劳计算安全系数以保证计算结果的可靠性,取1.2 倍应力幅值作为安全系数,加载频率为0.5 Hz,输入材料参数生成相应的E-N 疲劳寿命曲线,通过ANSYS Workbench Designlife 的应变时间序列分析模块进行钛波纹管疲劳寿命计算,计算出最小疲劳寿命值为1 277 次周期循环。失效位置率先出现在波纹管移动端的波谷与波侧壁直边段连接区域。其余波疲劳寿命值较低的位置基本出现在波峰圆弧与波高侧壁的连接处,而波谷处疲劳寿命较大,不属于疲劳破坏的危险区域。

3 试验与对比分析

3.1 疲劳试验

制作钛波纹管试验件,搭建疲劳试验平台如图3 所示,试验波纹管一端与法兰盖焊接,通过螺杆与支架连接作为固定端。波纹管另一端与移动台焊接,通过千斤顶往复移动。配备伺服电机控制油泵进入液压油缸流量大小,从而控制移动台移动速度与位移,电机控制集成于控制柜。千斤顶装有位移传感器,疲劳试验实时记录波纹管位移与疲劳循环次数,并将试验数据保存到计算机中。试验压力为常压,调节移动台的行程,使其位移量为±25 mm,位移速度≤20 mm/s,疲劳试验加载频率为0.5 Hz。操作试验台,试件按上述位移和平稳的速度进行往返运动。实时观察波纹管表面出现明显的穿透性裂纹,以此判断波纹管疲劳失效,试验结束,记录下此时波纹管已经历的疲劳循环次数。

图3 疲劳试验平台示意图Fig.3 Schematic diagram of fatigue test platform

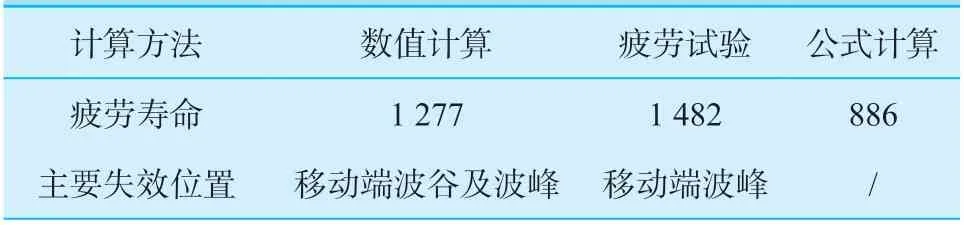

3.2 结果对比分析

现将TA2 波纹管疲劳寿命的有限元分析计算、疲劳试验结果、公式计算值结果汇总如表2 所示。

疲劳试验钛波纹管失效区域与有限元计算结果对比如图4 所示。公式计算疲劳寿命值为886 次,安全系数约为1.67,计算结果偏于保守,且该公式只针对TA2 材料,适用范围有限,不能够直观地反映波纹管疲劳失效的危险区域,无法为结构优化提出合适的建议。有限元计算结果的安全系数为1.16,计算结果与疲劳试验接近。波纹管移动端波峰圆弧与波侧壁直边段的连接处有限元计算寿命值也较低,有限元分析结果约为2 000 多次,与试验所得波纹管裂纹出现的位置接近,可以判断此处也是波纹管易发生疲劳失效的危险区域。

表2 疲劳计算结果对比(次)Table 2 Comparison of fatigue calculation results (Times)

图4 试验与有限元计算疲劳失效对比图Fig.4 Comparison of fatigue failure between test and finite element calculation

试验波纹管裂纹出现在移动端波峰附近,原因可能为在位移作用下波纹管最大子午向应力处于波峰位置[8],波峰处生产塑性应变,反复循环导致塑性疲劳损伤累积。波纹管采用液压成型,波峰处易出现壁厚减薄现象,从而成为疲劳失效的危险位置。此外波峰处的纵焊缝可能存在缺陷,易于萌生裂纹。波纹管在吸收轴向位移时,移动端波纹结构的变形量最大,所受到交变应力幅值相应最大,疲劳破坏率先出现在移动端的波峰附近。

4 结论

(1)针对TA2 材料船用钛波纹管的疲劳寿命可采用经验公式进行计算,结果偏于保守。其余钛材波纹管的疲劳寿命计算依据标准需进行多组疲劳试验获取计算参数进行计算,计算方法适用范围有限。

(2)钛材波纹管在轴向周期性位移载荷的作用下,数值计算结果显示移动端波谷及波峰处疲劳寿命值较小。试验失效位置率先出现在移动端波峰位置,为扩展性裂纹,这可能是由于钛波纹管波峰成型减薄或者纵焊缝存在缺陷而导致的开裂。数值计算基于材料连续性假设无法考虑材料缺陷,需通过设置安全系数保证计算结果的可靠性。

(3)通过ANSYS Workbench Designlife 进行TA2材料波纹管疲劳寿命的计算结果与试验结果接近。利用数值计算的方法对钛材波纹管疲劳寿命进行预测具有实用性,能够显著地降低产品的设计成本,缩短设计周期。该方法还具有广泛的适用性,可拓展至特殊材料波纹管如铝材以及在特殊工况下如考虑高温蠕变、高频振动的疲劳寿命计算。