半地埋城镇污水处理厂高效沉淀池运行工艺分析

林元昆 廖建胜 郭婧 吴亨 张思 黄萍 叶浩然 刘亚妮

(温州杭钢水务有限公司,浙江温州 325000)

1 引言

随着城市化发展进程不断推进,现有建设用地的价值提升以及周边生态环境的改善和优化成为制约城市化发展的瓶颈。2020 年5 月8 日,浙江省住房和城乡建设厅发布了《关于进一步加强城镇污水处理设施建设管理工作的指导意见》[1],文件中指出用地紧张的发达市县,2020 年6 月30 日之后立项建设5 万t/d 以上规模的城市污水处理厂原则上要采取地埋式建设模式。地埋式建设模式与传统污水厂的建设模式相比较,在建设费用上会提高1/3~1/2[2],但在占地方面能节约1/3~1/2。并且出于对节省空间的考虑,地埋式污水厂在工艺选择上一般会采用占地少、短流程、高效果的工艺类型,比如双层二沉池、高效沉淀池、纤维滤池以及反硝化滤池等。其中,高效沉淀池作为污水深度处理的重要工艺,因为在去除总磷、稳定出水等方面较为优异,所以被各大污水厂广泛运用。高效沉淀池根据其混凝技术不同可分为砂混凝、磁混凝和传统混凝等。虽然新兴的混凝技术在沉降效果、沉降时间上有巨大的优势,但是砂砾、磁粉等重介质的带入容易磨损设备,甚至回收不彻底的砂砾和磁粉会改变剩余污泥的性质,对后期污水处理设施稳定运行和污泥安全处置带来不确定性。因此,高负荷、药耗低、运行稳定、出水水质好的传统高效沉淀池仍将是今后污水处理厂深度处理的技术首选。本文以某40 万t/d 的半地埋城镇污水厂高效沉淀池的实际运行情况作为案例,分析研究高效沉淀池稳定运行的不确定因素,并且从回流污泥、泥层高度、反应池浊度、聚合氯化铝(PAC)投加量和聚丙烯酰胺阴离子(PAM-)的投加量等维度去优化高效沉淀池工艺参数,实现降低药耗、稳定运行的目的。

2 某半地埋城镇污水处理厂高效沉淀池的运行现状

某半地埋城镇污水处理厂设计总规模为40 万t/d,污水处理工艺采用“粗格栅+细格栅+曝气沉砂池+A2O 生化池+双层二沉池+高效沉淀池+滤布滤池+紫外消毒”处理工艺,原设计尾水执行GB 18918—2002《城镇污水处理厂污染物排放标准》一级A 标准,但于2020 年1 月1 日开始按照清洁排放标准控制,其中出水总磷排放指标从0.5 mg/L 提升至0.3 mg/L。该厂8 号高效沉淀池的混合池、絮凝池和斜管沉淀池的设计参数统计见表1。经过计算得到混合池池容为50.59 m3,絮凝池池容为570.83 m3,斜管沉淀池池容为1 631.25 m3,设计上升流速为3.5 mm/s。其中,该厂污水处理量的总变化系数Kz 为1.3,计算得到8 号高效沉淀池最大单池处理量为2 708.3m3/h,混合池停留时间为1.12 min,絮凝池停留时间为12.6 min,沉淀区上升流速为4.5 mm/s。

表1 某污水厂8 号高效沉淀池参数

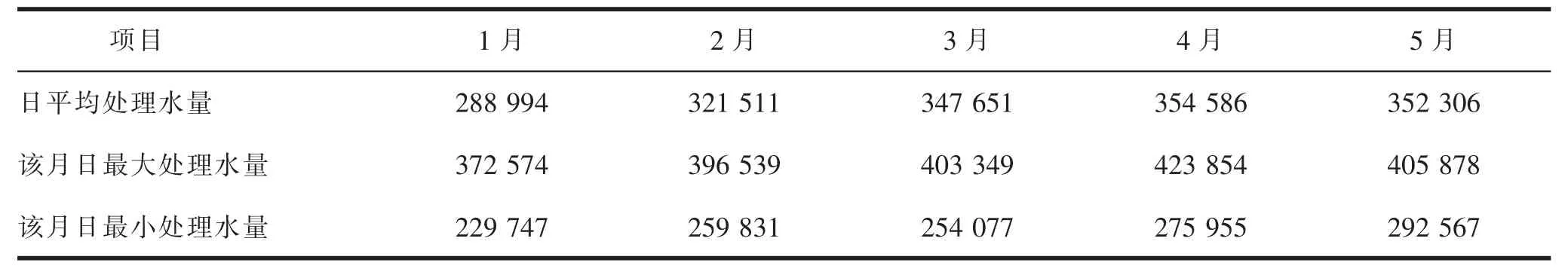

2020 年1—5 月该厂的污水处理量情况统计见表2。从表2 中得到:(1)1 月、2 月该厂日均污水处理量相对较少,3 月之后污水处理量相对较为充足,根据该污水厂地域的降雨量会随着季节变化推断该污水厂的污水处理量也会随着季节变化而变化。(2)经过计算得到目前该厂最高污水处理负荷为设计负荷的106.0%,最低为57.4%,并且该厂每月的日平均污水处理量波动较大,结合当地的气候变化情况推断降雨是引起该厂污水日平均处理量波动的主要原因。

表2 2020 年1—5 月某污水厂污水处理量变化 m3

3 高效沉淀池稳定运行的影响因素分析

3.1 进水量

进水量变化是城镇污水厂高效沉淀池稳定运行的首要限制因素。第一,水量变化会直接影响污水在生化段内的停留时间(HRT),影响生化段出水总磷的去除效果,进而提高了高效池进水总磷浓度;第二,水量变化影响泥水在二沉池的分离效果,不足的HRT 容易引起二沉池飘泥,导致高效池进水悬浮物(SS)变高;第三,水量变化会影响高效池各个阶段的混合效果和HRT,进而影响高效池自身对总磷、SS的处理效果;第四,进水量变化对高效池泥位具有冲击作用,容易导致高效池泥层高度变高而出现飘泥现象。

3.1.1 进水量对高效沉淀池HRT 的影响分析

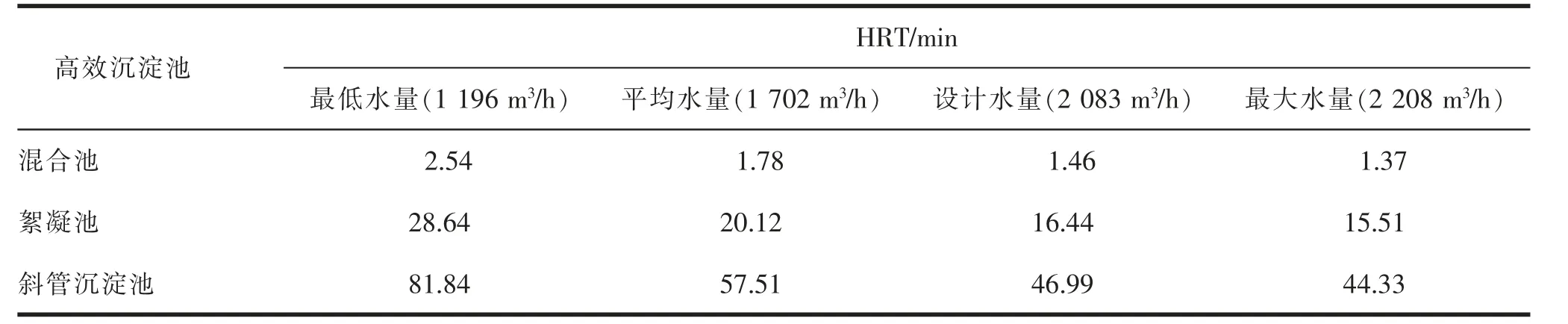

结合HRT 的计算公式:HRT=V/Q(h),分析单池进水量在1 196~2 208 m3/h 范围内HRT 的变化,通过计算得到表3。从表3 中发现,混合池HRT 在1.37~2.54 min,絮凝池HRT 在15.51~28.64 min,斜管沉淀池HRT 在44.33~81.84 min。其中,混合池的HRT 影响PAC 的混合效果和总磷去除率,絮凝池的HRT 影响絮凝效果和絮体大小,斜管沉淀池HRT 影响絮体的沉降效果。因此,当HRT 缩短时,应尽量提高混凝池的搅拌速率,避免混合不均匀的情况,同时适当加大絮凝剂的投加量以及絮凝池的搅拌速率。

表3 水流量对高效沉淀池停留时间的影响

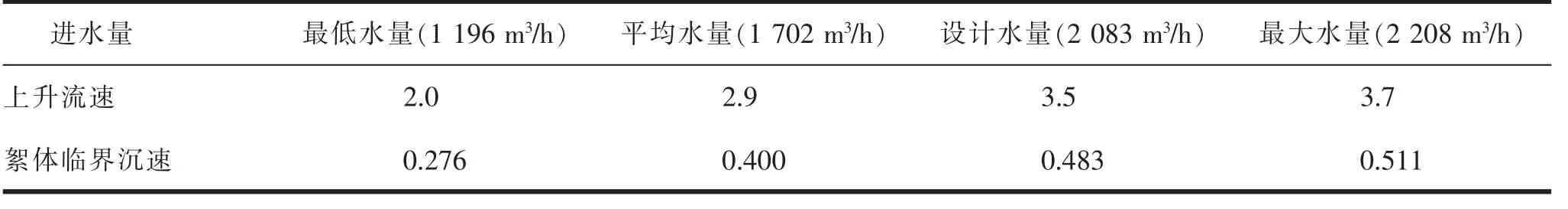

3.1.2 进水量对絮体临界沉速的影响分析

用混凝剂处理SS 含量在200~250 mg/L 以内的浑浊水时,絮体特定沉速为0.35~0.45 mm/s[3]。根据某污水厂斜管的管径为DN 50,倾角为60°,通过公式U0=0.119 5×V/sin60°[4](U0为絮体临界沉速,V 为沉淀池上升流速)计算得到表4。 由表4 可以发现,当进水量变大时,上升流速、絮体临界沉速会跟着变大,当水量达到2 083 m3/h 时,絮体临界沉速为0.483 mm/s,大于絮体的特定沉速。因此,沉淀池在高负荷运行条件下,絮体更加容易发生飘泥现象。

表4 进水量与斜管上升流速、絮体临界沉速的关系 mm/s

3.1.3 进水量对混凝反应条件的影响分析

3.1.3.1 人为因素

某污水厂加药装置设计时未安装药剂投加量与进水量的联动调节功能,仅仅依靠运行人员的判断,只能实现加药粗放式控制。因此当进水量发生变化而不能及时调整加药量时,会导致药剂量偏离最佳的反应条件,进而降低高效沉淀池处理效果。

3.1.3.2 反应时间

时间是反应阶段的重要影响因素之一。混合池进行快速混合,理论停留时间控制在0.5~1.0 min[5],在该区域完成PAC 药剂的快速混合。絮凝反应区进行慢速混合,停留时间20~25 min,完成絮凝反应。但从表3 中可以发现,满负荷情况下絮凝反应的时间仅为16.44 min,较短的反应时间会影响泥团絮凝和沉降效果,因此该厂的絮凝时间表现不足,需要通过其他途径来提高絮凝效果。

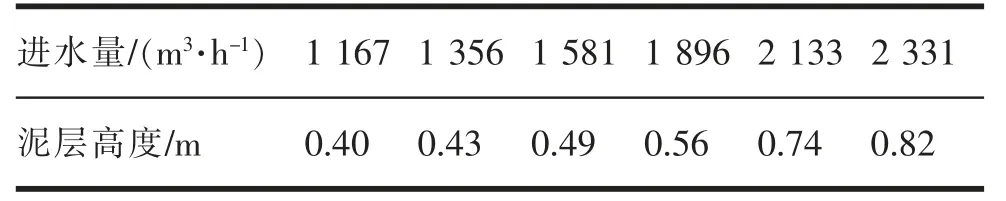

3.1.4 进水量对高效沉淀池泥层高度的影响分析

控制高效沉淀池工艺参数不变,观察进水量对高效沉淀池泥层高度的影响,结果见表5。通过表5可以看到,随着进水量变大,高效沉淀池泥层高度越高,原因推断为较大的水流更加容易对池底的泥位产生冲击导致泥层变高。

表5 进水量对高效沉淀池泥位的影响

3.2 高效沉淀池污泥

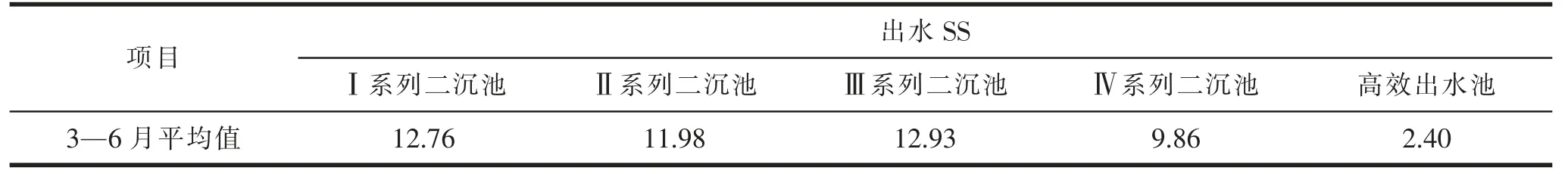

3.2.1 剩余污泥量

某半地埋城镇污水厂高效沉淀池设计PAC 投加量为40~50 mg/L,PAM-投加量为1.0 mg/L,单池剩余污泥排放量为206.15 m3/d,根据剩余污泥含水率99.0%计算,得到干泥产量为2.06 t/d。然而,实际上该厂高效沉淀池投加有效铝含量为10%时PAC 为70 mg/L,PAM-投加量为0.75 mg/L,2020 年3—6 月双层二沉池出水SS 数据统计见表6。由表6 得到该厂高效沉淀池SS 净去除量约为10 mg/L。当该厂污水处理量在40 万t/d 的情况下,总磷的去除量按0.8 mg/L 计算,则每日高效沉淀池的干泥产量通过物料守恒定律可以获得,高效沉淀池剩余污泥量的计算公式为:

高效沉淀池剩余污泥=

(SS进水-SS出水)×Q进水量+M总磷去除+M有效铝+MPAM-

根据上述计算得到,该厂高效沉淀池实际污泥产量为7.42 t/d,远远大于设计干泥产量2.06 t/d 的标准。其中,二沉池出水SS 可以占高效沉淀池剩余污泥产量的54%。因此,剩余污泥量除了受回流污泥量、加药量的影响外,受到二沉池出水SS 影响较大。当剩余污泥无法顺利排出系统时,还会引起反应池污泥浓度的升高,斜管沉淀池甚至会出现飘泥现象。

表6 2020 年3—6 月某污水厂二沉池及高效池出水SS 情况 mg/L

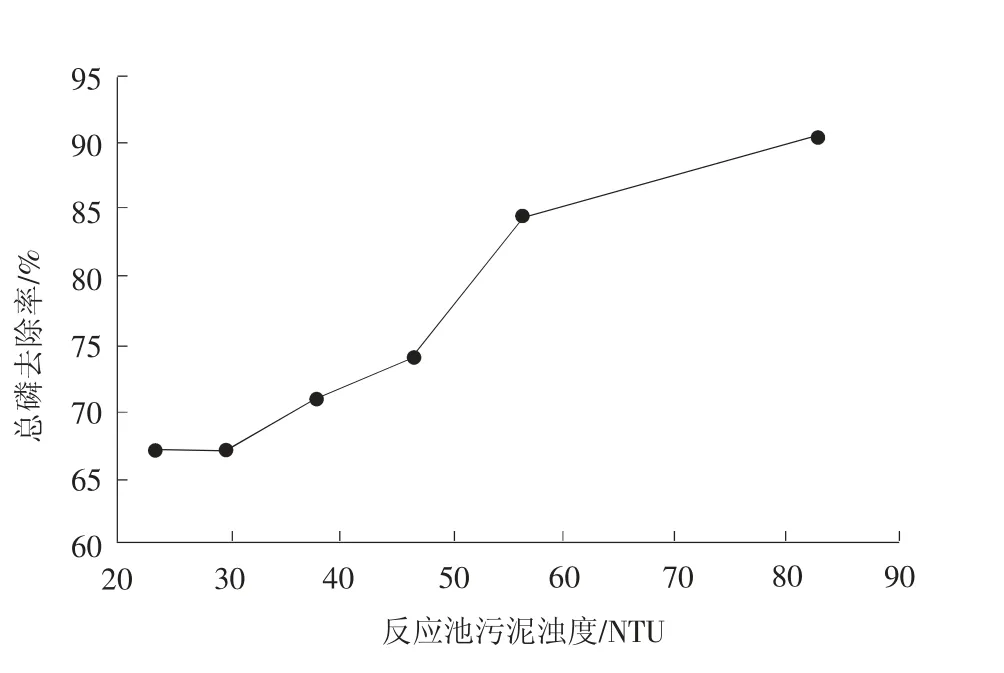

3.2.2 反应池污泥与总磷去除率的关系

取高效池沉淀后的污泥作为回流污泥开展烧杯实验。实验条件设置为:(1)PAC 投加量为60 mg/L,搅拌时间为5 min;(2)PAM-投加量为0.8 mg/L,搅拌时间为5 min;(3)对照组控制回流污泥的投加量为5~50 mL。通过实验得到表7,从表7 中可以得到当反应池污泥的浊度从23.3 NTU 提高到82.5 NTU 时,总磷的去除率从66.99%提高到了90.29%。

表7 高效反应池污泥浊度与总磷去除率的关系

同时绘制反应池污泥浊度与总磷去除率的关系图见图1。由图1 得到在条件不变的情况下,总磷的去除率随着污泥浊度提高而提高,当浊度达到56.3 NTU 后,总磷去除效果增速变缓。

图1 高效反应池污泥浓度与总磷去除率的关系

3.3 高效池泥位

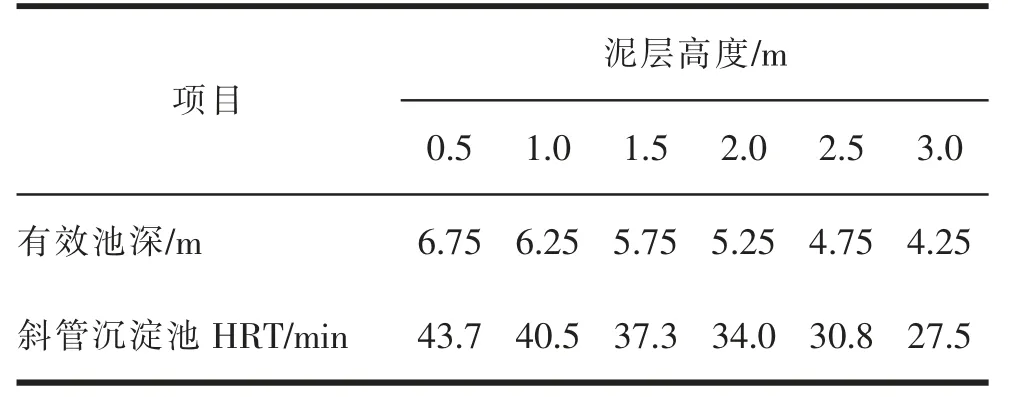

3.3.1 泥位对斜管沉淀池的影响

泥位的高低会直接影响斜管沉淀池的有效池深。某污水厂斜管沉淀池液位高度为7.25 m,进水口液位深度为3.35 m。随着泥位变高,沉淀区的有效池容变小,水流更加容易对底泥冲击,导致恶化飘泥。斜管沉淀池理论设计HRT 一般为30~60 min[6],而不同的HRT 会影响污泥沉降完成情况。从表8 中可以得到,当泥位在3.0 m 时,HRT 缩短到了27.5 min,小于30 min 的设计最低参考标准。

表8 设计水量下泥层高度对斜管沉淀池HRT 的影响

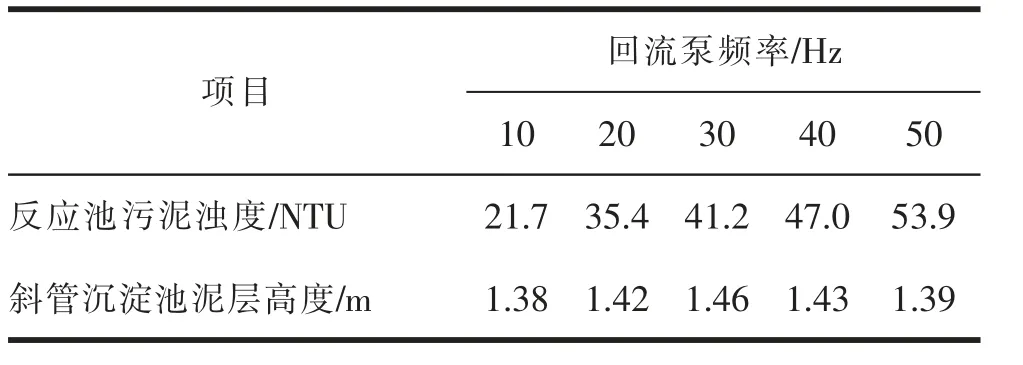

3.3.2 回流泵开启频率对泥层高度的影响

通过调节回流泵的频率,待稳定后观察现场高效沉淀池泥层高度的变化和反应池污泥浊度,结果见表9。从表9 中可以得到,当调节高效沉淀池回流泵频率从10 Hz 至50 Hz,反应池污泥浊度呈上升趋势,但沉淀池泥层高度变化不大。

表9 回流泵功率与泥层高度的关系

3.4 药剂

混凝反应条件的影响因子有很多,比如进水的总磷浓度、HRT、反应池污泥浓度、PAC 投加量、PAM-投加量等。其中,药剂投加量因为条件可控,所以是高效沉淀池工艺参数优化的首选。

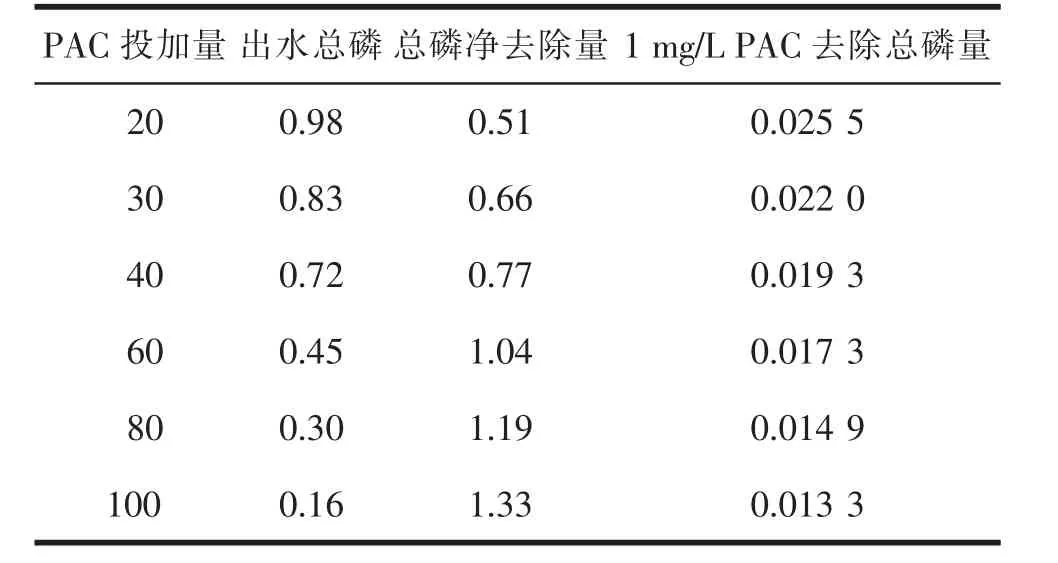

3.4.1 PAC 投加量对总磷去除量的影响分析

开展关于PAC 投加量对总磷去除量的影响实验,数据统计见表10。

表10 PAC 投加量对总磷去除量的影响分析实验 mg/L

同时绘制PAC 投加量与总磷净去除量的关系图,见图2。

图2 PAC 投加量对总磷去除量的影响趋势

通过表10 以及图2 可以发现,总磷净去除量随着PAC 投加量的增加呈抛物线增长,但PAC 有效利用率逐渐下降。在确保出水总磷0.3 mg/L 达标排放时,PAC 投加量应控制在80 mg/L 左右效益最高。

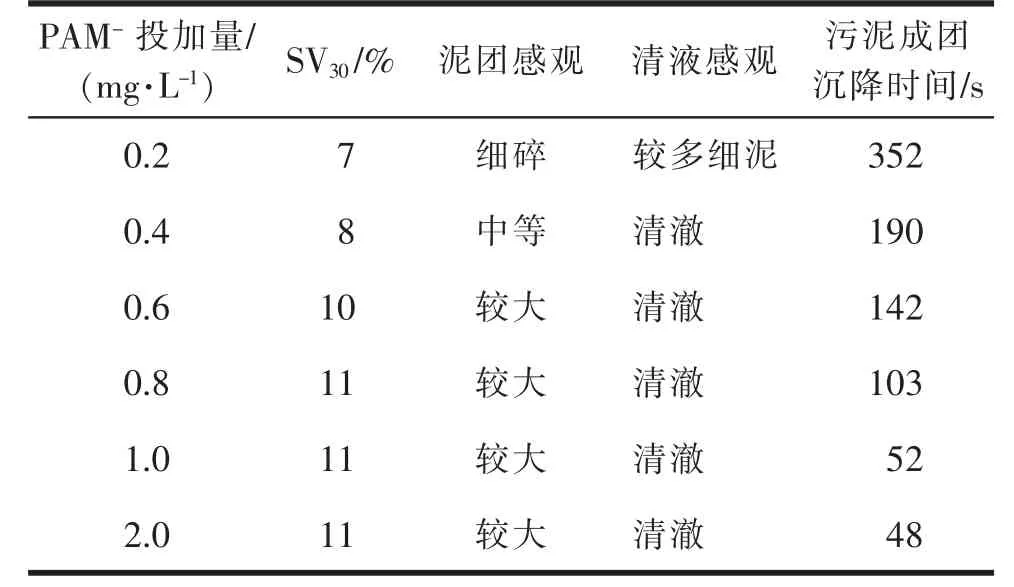

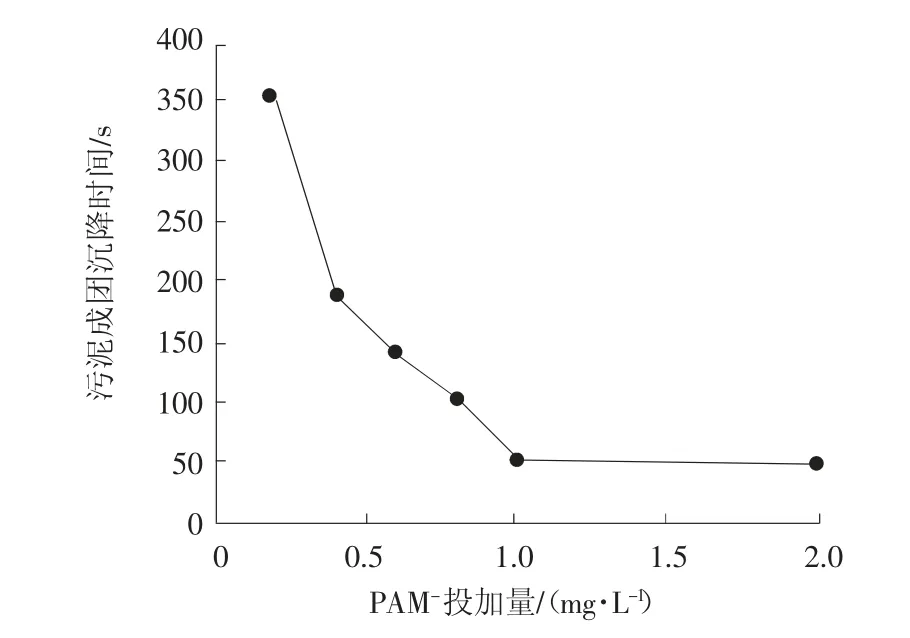

3.4.2 PAM-对絮凝效果的影响分析

PAM-作为一种高分子的絮凝剂,它有利于高效沉淀池污泥的絮凝沉降。但是投加量过大不仅提高成本,还会对后续处理设备带来不良影响,如引起滤布滤池堵塞、紫外消毒效果不佳以及滤布老化等问题。因此,开展不同PAM-的投加量对污泥沉降时间及絮凝效果的影响实验得到表11 和图3。通过表11和图3 可以发现:(1)投加PAM-少量时,泥位相对偏低,但沉降时间延长,水质变差;(2)投加PAM-过量时,泥位、水质以及成团沉降时间变化不大,但药剂成本提高;(3)投加PAM-在0.8~1.0 mg/L 时,絮凝效果最佳,且絮体较大、水质清澈、成团沉降时间短,经济效益最高。

表11 PAM-投加量对污泥沉降的实验

PAM-投加量与污泥成团沉降时间的关系见图3。

图3 PAM-投加量与污泥成团沉降时间的关系

4 结论

高效沉淀池稳定运行的影响因素有很多,本文分别通过对高效沉淀池的进水量、高效沉淀池污泥以及药剂展开分析研究,得出以下几点结论:

(1)污水处理量对高效沉淀池的影响主要表现在HRT、絮体临界沉速、反应条件以及对泥位的影响。HRT 直接影响高效沉淀池的混合时间、混凝时间和沉降时间;絮体临界沉速变大,容易引起斜管沉淀池出现飘泥状况;高效沉淀池反应条件控制主要受人为因素和反应时间影响;当泥位受水流冲击时,容易导致泥层变高,局部飘泥等。由于该厂污水处理量受降雨量的影响较大,因此可以根据季节和天气情况设定合理的阶段进水时间,以保证水量的稳定。同时,通过自控手段实现污水处理量与药剂投加量之间的智能调节。

(2)高效沉淀池污泥的不稳定因素有:由于二沉池出水SS 不稳定导致高效沉淀池反应池污泥浓度和剩余污泥量的不可控性;不同的反应池污泥浓度对絮凝效果和总磷去除具有差异性。高效沉淀池泥位会影响斜管沉淀池的有效容积和HRT。回流污泥量对高效沉淀池泥位影响较弱,但会影响反应池的污泥浊度和总磷去除率。因此,控制好二沉池出水SS、剩余污泥排放量对高效沉淀池污泥量的稳定极为重要,并且合理的反应池污泥浓度可以有效提高高效沉淀池总磷的去除率。

(3)药剂的不稳定性主要表现在PAC 药效和PAM-药效上。PAC 投加量对总磷去除率呈抛物线关系递增,但投加量越低时PAC 的有效利用率越高。PAM-投加量对泥位以及沉降效果具有一定影响,一方面PAM-投加量较少时会降低泥位,但沉降效果变差;另一方面PAM-投加量越大时絮体越大、沉降时间越短,但泥位会相对较高。因此,根据高效沉淀池进水总磷浓度以及反应池的污泥浓度设置合理的PAC 投加量以及PAM-投加量,可以有效降低药剂成本。

总之,为了达到高效沉淀池稳定运行和节能降耗的目的,需要控制稳定的进水、合理的反应池污泥浓度以及最适宜的药剂投加比。