循环扰动荷载作用下花岗岩中裂隙萌生扩展过程的颗粒流模拟

张 杰,郭奇峰✉,蔡美峰,张 英,汪炳锋,吴星辉

1) 北京科技大学土木与资源工程学院,北京 100083 2) 北京科技大学金属矿山高效开采与安全教育部重点实验室,北京 100083

天然岩体中存在的微裂隙和宏观裂纹对地下工程结构的稳定性有着显著的影响. 裂隙岩体的力学性质决定了岩体的强度和岩体受压破坏的机制[1−3],围岩的失稳和破坏往往是由这些内部裂隙的扩展和贯通诱发引起[4−5]. 为此,许多学者采用天然岩石、类岩石材料模型和数值分析模型开展了相关工作[6−9],从不同角度研究了单裂隙和多裂隙岩石在特定试验条件下裂隙萌生和扩展问题,对裂隙岩体翼裂纹和次生裂纹的扩展形态、破坏模式和应力场的变化规律有了较深入的认识.

岩石起裂应力研究以裂纹应变模型为基础[10],通常以完整岩体起裂应力定义裂隙岩体的起裂应力,Cai等[11]根据试验结果计算出多节理岩体起裂应力为其峰值应力的0.4~0.6倍,王桂林等[12]计算裂隙砂岩的起裂应力水平在0.6~0.7之间. Afolagboye等[13]研究了裂隙倾角和岩桥长度对裂纹起裂位置、扩展路径的影响. Bobet和Einstein[14]探究了岩体在受压过程中,翼裂纹和次生裂纹的扩展形态和破坏模式. 赵海军等[5]分析了非连续结构面对岩体力学特性的影响,认为裂隙产状与最大主压应力取向夹角及围压大小决定其破裂特征. 唐礼忠和宋徉霖[9]基于颗粒流离散元法,探究了裂隙倾角、岩体抗压强度、裂隙局部应力场的变化规律,认为缓倾斜裂隙更利于岩体的塑性变形、陡倾斜裂隙则表现出明显的弹脆性性质.

在实际工程中,岩体开挖是一个动态扰动的过程. 岩石在循环荷载作用与静荷载条件下的力学性能差异显著,岩石本身特性和微裂隙发展是岩石疲劳破坏的主要因素[15]. 近些年,裂隙岩体的疲劳损伤研究逐渐增多. Chen等[16]比较了循环加载和单调加载下的裂纹扩展特征,发现循环加载下的裂纹比单调加载下的裂纹更加明显. Ghamgosar等[17]进行了循环荷载作用下岩石破裂过程的实验研究,认为岩石中裂纹扩展由微裂纹的萌生与合并导致. 祝艳波等[18]使用MTS815力学试验系统研究了石膏质岩在不同循环应力加载条件下的微观结构特征和疲劳寿命. 何明明等[19]研究了不同应力振幅条件下的砂岩变形特性,以屈服应力作为循环加载过程中硬化和软化特性变化的分界点. 任松等[20]采用声发射与核磁共振分析技术研究,发现饱水砂岩细碎裂隙-较大裂隙体积之比与循环过程相关.

上述研究成果有助于正确认识裂隙岩体的破坏机理,但现有循环扰动荷载作用下岩体新生裂隙的扩展特征研究还不够充分. 目前,扰动荷载作用下裂隙岩石的研究仍以室内试验为主,裂隙岩体取样、预制裂隙精度控制和矿物颗粒黏结等问题均对研究结果产生影响. 采用数值分析模型进行研究,能够考虑岩石中细观组分的类型和分布,便于探究微细观破裂的具体演化过程. 因此,本文以三山岛金矿花岗岩试块为研究对象,采用图像处理技术建立基于花岗岩试件细观组分的颗粒流模型,开展预制单裂隙花岗岩循环加卸载试验,以便揭示循环扰动应力下裂隙花岗岩中裂隙发展的阶段性特征,为地下工程岩体稳定性研究提供理论基础.

1 颗粒流模型建立

1.1 花岗岩组分识别

岩石模型试样在宏观压缩和拉伸条件下的力学性能与颗粒的细观力学参数有关,同时也受矿物组分的影响. 花岗岩由石英、长石和云母等不同的矿物胶结而成,不同矿物若以均质材料进行赋值校准很可能导致不准确的模拟结果. 可以基于真实岩石材料数字图像、以矿物颗粒表面不同颜色或亮度变化准确识别花岗岩表面细观结构,进而将所得结构作为建立离散元模型的基本条件.

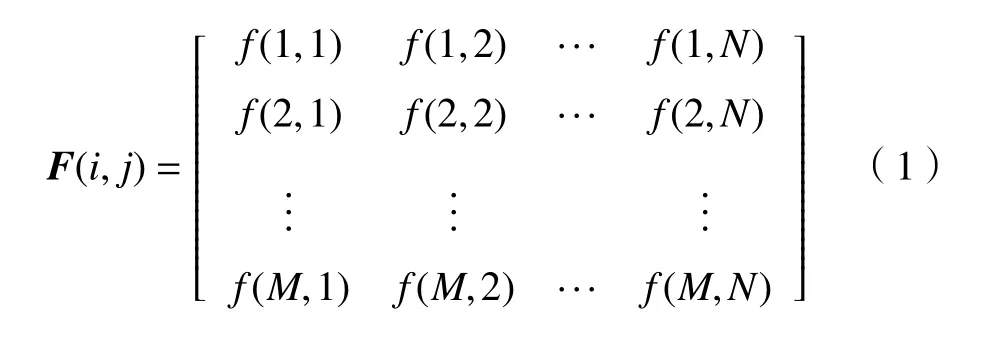

试验岩块尺寸为:50 mm × 50 mm × 100 m,使用数码相机获得花岗岩试块的数字图像,图像中的每个像素点都可以用像素点矩阵表示:

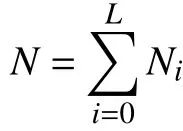

式中,f (i,j)表示在 [0, 255]范围内的像素点 (i,j)的灰度值,M和N代表像素点的行数和列数. 采用MATLAB中图像处理方法,对原始图像进行平滑处理以消除噪声影响. 然后采用阈值分割算法,识别花岗岩矿物组分特征.

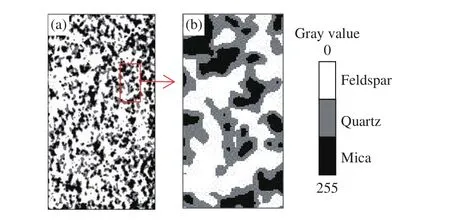

花岗岩标准试样的灰度图如图1(a)所示,岩石结构特征和阈值分割如图1(b)所示. 通过对灰度图像中各像素点进行数量统计,得到矿物成分中长石、石英和云母所占图像面积百分比,分别为49.85%、29.74%和20.41%,其中云母含量过高,这与阈值选取有关. 实际花岗岩矿物组分中除上述三种主要矿物外,还有角闪石、少量辉石等次要矿物,可将长石和石英以外的矿物百分比视为黑云母矿物含量.

图1 花岗岩图像矿物识别. (a)标准试件;(b)局部放大图Fig.1 Mineral recognition from a granite image: (a) standard test specimen; (b) partial enlarged detail

采用图像处理技术得到的花岗岩细观组分,并不能完全展现其表面形态特征. 在二维数值计算模型中,通常以圆形颗粒为基础来构建矿物组分的分布区域,从而建立反映试件组分分布的细观模型;然而,矿物组分的三维形态特征难以直接获取,PFC3D中的球形颗粒很难用于直接建立表征矿物组分分布的多面体. 为简化计算模型,本文根据试样二维图像,通过编程识别不同矿物组分,计算矿物组分占比,进而建立相应的三维分析模型.

1.2 细观参数标定

在岩石微观结构研究中[21−22],通常认为矿物成分的强度控制着裂纹的萌生,长石、石英、黑云母矿物强度关系为1∶1.17∶0.42,压痕试验下长石、石英、黑云母的断裂韧度比值为1∶2.08∶0.76. 根据不同矿物破坏应力阈值的裂纹演化特征,发现微裂纹在黑云母中首先产生、在石英中产生最晚[23].在岩石宏细观参数关系研究中[24],以长石组分颗粒的黏结强度为平行黏结力学参数基本值,石英和云母组分颗粒的黏结强度取基本值的1.6倍和0.3倍,不同组分的黏结强度取相应组分的平均值,颗粒的最小半径Rmin取1.2 mm,最大半径和最小半径比为1.66.

模型细观力学性质参数需要根据室内试验结果进行标定,以保证模型试样与实验试样的宏观力学响应基本一致. 本文使用AW2000型全数字电液控制刚性压力试验机进行完整岩石单轴压缩试验,位移控制加载速率为 0.03 mm·min−1、加载至试样破坏. 室内单轴压缩试验得到的宏观力学性质参数为:弹性模量E=43.12 GPa,泊松比μ= 0.163,峰值应力σ= 126.83 MPa.

以邓树新等[25]、Shi等[26]的成果作为细观力学性质参数取值的基础,平行黏结强度比值取为1.0,将试样强度作为峰值应力. 先将球形颗粒和平行黏结的接触模量比值设为1.0,通过调节颗粒接触模量得到岩石试样的弹性模量,然后改变球形颗粒刚度比值以匹配泊松比;再设侧限压力为0,逐次降低平行黏接强度,得到岩石试件的峰值应力;最后改变球形颗粒接触模量和平行黏结的弹性模量比值,微调平行黏结的弹性模量,得到与室内试验更为匹配的应力−应变关系. 得到的细观力学性质参数见表1,室内试验与模拟试验应力−应变全过程曲线如图2所示.

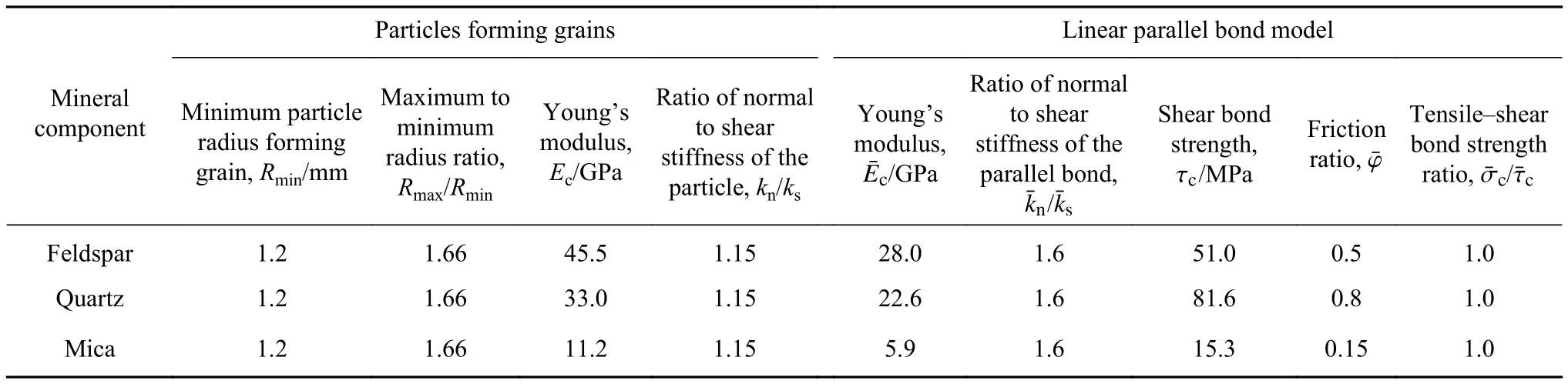

表1 花岗岩细观力学性质参数Table 1 Microscale mechanical parameters of granite

图2 试件应力–应变曲线Fig.2 Stress–strain curves of a specimen

1.3 试验方案

在数值模型中预制单裂隙位置删除相应的球体颗粒. 裂隙位于试样中心,长度20 mm,宽度0.3 mm,与水平方向夹角β,试样模型如图3所示. 预制单裂隙夹角β取值 0°、30°、45°、60°、90°,新生裂隙的起裂角为θ,新生裂隙倾角为α. 以模型试件顶部为正北方向,左右两侧方向分别为270°和90°,则预制裂隙的倾角为β、倾向均为90°.

图3 裂隙花岗岩试件模型Fig.3 Numerical model of a granite specimen with a single crack

矿山开采爆破和岩体破坏产生的低频波频率为几赫兹至几十赫兹[27],这种低频扰动荷载是工程岩体的一种重要受力形式. 室内试验研究能够以试验机进行的循环加卸载试验来模拟低频波对岩石的扰动作用. 不同循环频率的动力加载试验表明[28],随着施加动力载荷时循环频率的增高,岩石强度降低、模量减小,但变化规律基本一致. 因此,模拟试验中计算模型采用边界墙体进行位移加载控制,通过调整上下墙的位移给模型施加轴向荷载,将循环加卸载速率与静力加载阶段速率取为一致.

岩体开挖产生的应力重分布和应力集中,导致很大范围内的岩体处于静力屈服阶段. 为分析扰动荷载上限对花岗岩力学性质产生的影响,荷载上限至少应大于屈服应力. 本文完整花岗岩模型试件单轴峰值荷载为125.30 MPa,屈服应力为峰值荷载的86%,如图2所示;考虑本次试验主要研究扰动应力对岩石裂隙萌生及扩展的影响,扰动荷载下限设置为起裂应力范围. 因此,模型中加载轴向应力采用分级增加荷载形式进行循环加卸载试验. 通过单轴抗压强度试验,获得5组不同裂隙倾角花岗岩的峰值荷载;循环荷载上限分别取峰值荷载的60%、70%、80%和90%,循环荷载下限为峰值荷载的40%;待到循环荷载结束后,继续加载到试样破坏. 在研究扰动荷载对岩石裂隙萌生的影响分析中[11−12],该循环荷载下限值大于试件压密阶段的应力,可以避免压密阶段对循环过程中花岗岩变形特性的影响. 每级荷载循环六次,以模拟扰动压应力的环境.

2 裂隙岩体破裂过程分析

2.1 新生裂隙分布规律

2.1.1 裂隙萌生走向分布

岩石中的局部应力和集中应力促进了新生裂隙的萌生与扩展,裂隙主要包括剪切裂隙和拉伸裂隙两种类型. 通过内置FISH语言编制跟踪颗粒接触点破坏情况的程序,确定模型中新生剪切和拉伸裂隙的位置、类型和裂隙面产状. 裂隙花岗岩在实验条件下,起裂强度为峰值强度的0.4~0.8倍[29]. 本次研究中,峰值荷载前应力水平达到0.4时,花岗岩模型萌生少量的裂隙;当第一级循环荷载(应力水平0.4~0.6)结束后,对模型中预制裂隙周边新生裂隙情况进行统计分析.

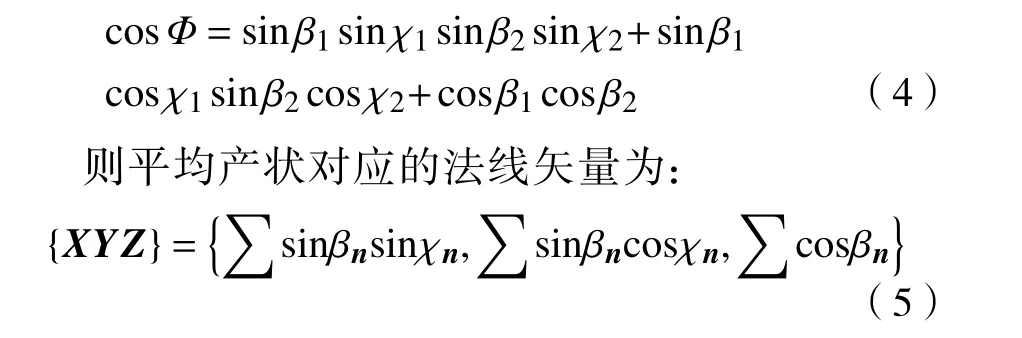

裂隙分组统计采用相似归并法. 这一方法原理是:归并产状相近的两条裂隙,以平均产状为新的裂隙组,总裂隙数量相应减少一组,如此往复进行. 裂隙所在空间平面以其法线矢量表示,根据产状可换算出其平面法线矢量余弦(即单位矢量):{sinβsinχ,sinβcosχ,cosβ},为裂隙倾向,为裂隙倾角. 视法线矢量夹角最小的两个平面裂隙为相近产状(采用法线矢量夹角的余弦值进行比较),计算如下:

式中,X轴表示平均产状对应正北方向的法线矢量,Y轴为正东方向的法线矢量,Z轴垂直水平面的法线矢量,n为平面裂隙组数. 平均产状可按下式计算:

由此得到裂隙岩石试件的走向玫瑰花图如图4所示. 裂隙倾向和倾角统计结果见表2,其中裂隙的优势倾向分组数取2.

表2 新生裂隙倾向和倾角分布统计Table 2 Statistics of the distribution of tendencies and inclinations for newly generated cracks

图4 裂隙岩石试件走向玫瑰花图. (a)β = 0°;(b)β = 30°;(c)β = 45°;(d)β = 60°;(e)β = 90°Fig.4 Strike rose diagrams of a cracked rock specimen: (a) β = 0°; (b) β = 30°; (c) β = 45°; (d) β = 60°; (e) β = 90°

根据统计结果,当裂隙倾角β=0°时张拉裂隙的优势走向在 331°~350°;当裂隙倾角β=30°和β=45°时,新生剪切裂隙的优势走向分布于351°~360°,张拉裂隙的优势走向在 341°~350°,两类裂隙分布较为集中;当裂隙倾角β=60°时,张拉裂隙和剪切裂隙优势走向在0°左右,与预制裂隙走向一致;当裂隙倾角β=90°时剪切裂隙多在351°~360°.

2.1.2 裂隙起裂角

在裂隙萌生阶段,可根据新生裂隙的倾角分布进行裂隙花岗岩的起裂角研究. 朱维申等[30]提出,起裂角度与裂隙的空间位置和加载方向有关,双轴压缩荷载下雁形裂纹的起裂角为70°~80°;李银平等[31]发现,单轴压缩荷载作用下大理岩的起裂角为52°~68°. 裂隙的起裂、扩展和贯通是压剪应力场中岩石的主要破坏形式,翼裂纹通常产生于原生裂隙端部、以弧形向前扩展、偏向主应力方向发展.

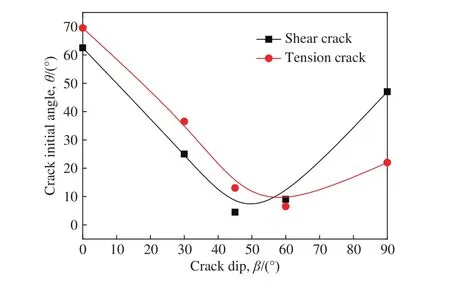

根据表2中岩石试样新生裂隙的优势倾向分组,取两组倾角平均值,得到岩石试样的新生裂隙倾角ɑ,则起裂角θ为新生裂隙倾角ɑ与预制裂隙倾角β的差值. 由此得到剪切裂隙和张拉裂隙的起裂角度与裂隙倾角的变化情况,如图5所示.

从图5可以看出,起裂角随预制裂隙倾角的增大呈现非线性变化:倾角β≤ 45°时,剪切和张拉裂隙的起裂角单调递减,且张拉裂隙比剪切裂隙的起裂角大;倾角β≥ 60°时,剪切和张拉裂隙的起裂角单调递增,剪切裂隙的起裂角较大. 新生裂隙在倾角β= 45°和β= 60°的岩石试样中起裂角最小,在倾角β= 0°的岩石试样中起裂角最大.

图5 预制裂隙倾角 β 与起裂角 θ 的关系Fig.5 Relation between the crack initial angle θ and crack dip β

由于裂隙的扩展方向总是与最大拉应力方向保持垂直,当裂隙扩展角保持不变时,裂隙倾角β≤ 45°的岩石,张拉裂隙比剪切裂隙的起裂角大,在单轴加载条件下更倾向于最大主应力方向,因此张拉裂隙发展最快. 同理,裂隙倾角β≥ 60°的岩石,剪切裂隙更倾向于最大主应力方向,发展最快.

2.2 裂隙扩展及破裂的阶段性特征

岩石变形破坏过程中,裂隙经历了压密、起裂、扩展、贯通四个阶段[32]. 通过监测新生裂隙出现时间及其数目增长曲线拐点,可以进行岩石变形破坏阶段特征分析. 试件模型新生裂隙数目与轴向应变的变化情况如图6所示.

图6 新生裂隙数目与轴向应变的变化情况. (a)β = 0°;(b)β = 30°;(c)β = 45°;(d)β = 60°;(e)β = 90°Fig.6 Number of newly generated cracks and the change in axial strain: (a) β = 0°; (b) β = 30°; (c) β = 45°; (d) β = 60°; (e) β = 90°

岩石裂隙在压密阶段,应变随应力的增加呈线性增长,未出现新生裂隙. 随着裂隙进一步发展,岩石压缩进入AB阶段、岩石内部开始出现剪切裂隙,裂隙数目极少并保持稳定;在BC阶段,随荷载增加,剪切裂隙少量增长,开始出现张拉裂隙. 微裂隙在外荷载作用下压密闭合,剪切裂隙和张拉裂隙萌生,新生裂隙出现的时间与预制裂隙倾角无关. 由于应力水平不足以使得原有裂纹扩展,新萌生的张拉裂隙和剪切裂隙数目较为稳定.

在裂隙稳定扩展阶段(CD阶段),岩石应力水平达到起裂应力,促使内部微裂纹开始扩展. 随着荷载的逐渐增加,张拉裂隙和剪切裂隙共同增长,剪切裂隙数目增长速率大于张拉裂隙,以剪切裂隙扩展为主. 在预制裂隙倾角β =45°的试件中,新生裂隙开始扩展的时间最早,β =30°的试件次之.在该阶段中,β =45°的岩石试件更利于裂隙的扩展.

多元主体广泛参与是我国社区教育的顶层设计,即政府统筹、教育部门牵头、相关部门配合、社会积极支持、社区自行活动的现实体现,通过社会各界的聚合力量推动社区教育内容和形式的不断充实和发展,大大提高了社区居民的凝聚力和社会影响力。

在裂隙不稳定扩展阶段(DE阶段),岩石内部裂隙进一步扩展,形成裂隙网络,出现宏观裂纹.根据图6(新生裂隙增长数目变化图)可以看出,即使在卸荷初期,破裂仍会持续发展,扰动荷载作用下微破裂变化比较显著. 对于预制裂隙倾角β=0°、30°、45°的试件,张拉裂隙数目增长速率大于剪切裂隙,张拉裂隙数目超过剪切裂隙时开始出现应力峰值;对于β=60°、90°的试件,张拉裂隙和剪切裂隙数目增长速率基本相同,裂隙扩展以剪切裂隙为主. 在该阶段,岩石应力−应变曲线的滞回环逐渐稀疏,循环后期裂隙倾角 β=30°、45°、60°的岩石试件峰值强度弱化,应力峰值小于加载应力水平上限.

裂隙贯通过后,试件完整性并没有完全丧失、岩石仍具有一定的承载力. 随着荷载的持续增加,应力快速下降,张拉裂隙和剪切裂隙数目快速增长,新生裂隙数目与预制裂隙倾角呈正相关性.

3 裂隙岩体力学特征

3.1 轴向残余应变特征

在循环荷载作用下,岩体塑性变形随着循环次数N的增加而逐渐累积. 假设轴向残余应变ε为循环荷载水平下限两个连续循环之间轴向应变的差值,则循环次数与累计残余应变关系如图7所示,图7中,曲线呈反S形,加载应力初次达到峰值荷载的0.4倍为循环次数的起点. 随着循环次数的增加,裂隙岩体试件在循环应力限值之间表现出不同的特点.

图7 循环次数与轴向应变关系Fig.7 Relation between the number of cycles and axial strain

根据模拟结果,当循环荷载为峰值强度的40%~60%时岩石处于初始阶段(Ⅰ),裂隙倾角β=45°的岩石初始应变较大,β=0°和 30°的岩石塑性变形最小. 当循环荷载为峰值强度的40%~70%和40%~80%时处于稳定阶段(Ⅱ),残余应变随着循环次数的增加,应变缓慢增长. 当循环应力上限提高到峰值应力0.9倍时,应变值开始迅速增长,进入加速阶段 (Ⅲ);该阶段中,β=0°的岩石经历3次循环扰动应力首先出现破坏、总循环次数累计 21次,β=30°、45°和 60°的岩石均在第 6次循环中残余应变发生突变、产生破坏,β=90°的岩石经过24次循环扰动荷载后残余应变依旧稳定增长、进入裂隙不稳定扩展阶段(DE阶段)、峰值应力仅次于单轴抗压强度. 由此可见,扰动荷载应力上限的提高能够加快岩体轴向应变进入加速阶段,促进裂隙的扩展和贯通.

岩石的轴向应变不仅受应力水平、循环次数影响,还与岩石预制裂隙的倾角有关. 其中,倾角β=30°和 β=45°的岩石,轴向残余应变最大,受循环荷载影响也最大;大倾角裂隙岩体(β≥60°),轴向残余应变受循环荷载影响相对较小.

3.2 裂隙岩体的强度特征

岩石裂纹从裂隙尖端开始,在扰动应力作用下逐渐扩展、破坏模式由剪切破坏为主转变为张拉破坏占主导. 图8为不同预制裂隙倾角岩石试件在循环加卸载结束后的破裂模式.

图8 不同预制裂隙倾角岩石试件的破裂模式. (a)β =0°;(b)β =30°;(c)β =45°;(d)β =60°;(e)β =90°Fig.8 Fracture modes of a rock specimen with different crack angles: (a) β = 0°; (b) β = 30°; (c) β = 45°; (d) β = 60°; (e) β = 90°

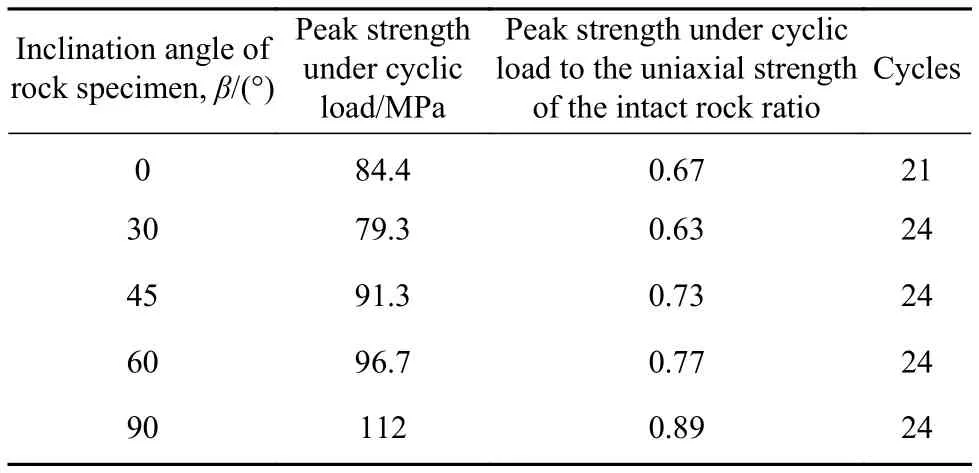

根据图8中裂隙的分布可以看出,裂隙的扩展方向与加载方向一致. 预制裂隙两端部形成剪切破裂带,进一步向上侧和下侧中部发展为破裂面、分别与加载两端的局部剪切带连接,导致岩石整体失稳破坏. 在不同预制裂隙倾角(β)中的岩石试件中,当 β =0°时(图 8(a)),裂隙中部应力集中区域产生破裂,与端部裂隙共同沿外荷载方向扩展,发生横向破裂面贯通破坏;当 β =30°~60°时,岩石多为横向破裂与竖向劈裂组合贯通破坏;当β =90°的岩石试件破裂模式与完整试件最为接近、呈现劈裂破坏. 岩石试件模型在单轴压缩和循环扰动荷载作用下的强度统计结果见表3,表中峰值强度弱化岩石试件取最大加载应力水平上限.

表3 峰值强度统计Table 3 Statistics of peak strengths

循环扰动应力和裂隙倾角对岩体强度影响很大:模型试件的峰值强度随裂隙倾角的增大表现出先减小后增大的趋势;扰动应力加剧了新生裂隙的扩展,在循环次数一定条件下扰动应力与循环荷载的应力上限成正比例增加. 预制裂隙倾角β=30°时,岩石破裂过程更为迅速,峰值强度仅为实验室完整岩石单轴抗压强度的63%;β=90°时,石强度最高、为完整岩石单轴抗压强度的89%,循环扰动荷载对垂直裂隙影响最小.

3.3 矿物组分比例的影响

岩石由一种或多种矿物组合而成,其矿物组分所占比例各不相同. 花岗岩矿物组分中,长石质量分数为40% ~60%,石英质量分数为20%~40%. 为研究矿物组分比例对裂隙分布及力学性质的影响,设定三种不同矿物配比,长石、石英、云母的矿物颗粒体积比依次为6∶2∶2、4∶4∶2和5∶4∶1. 由于裂隙倾角为30°时岩石试件强度受到影响最为显著,故以此试件模型进行单轴压缩试验.

裂隙倾角为30°的岩石试件,在不同矿物组分比例下的应力−应变曲线和破坏模式如图9所示.花岗岩中云母矿物强度最低,随其含量的减少,岩石试件的峰值应力显著增加;当长石含量最高时,岩石初始压密阶段显著缩短;当云母矿物含量一定、石英含量逐渐增大时,岩石初始压密阶段特征逐渐突出. 预制裂隙岩石试件中,端部裂隙逐渐发展和贯通,最终导致失稳破坏. 石英含量最高的模型中,岩石破坏主要是剪切破裂面上裂隙贯通所致,破坏模式呈典型的破裂面横向破坏,此时裂隙发展数目最少;随长石含量的增高,裂隙面端部裂隙逐渐向着外荷载方向扩展,试件裂隙数目最大、更倾向于竖向劈裂破坏.

图9 不同矿物比例的岩石应力–应变曲线和破坏模式Fig.9 Stress–strain curves and failure modes of rocks with different mineral ratios

岩石中矿物组分比例是影响其宏观力学性质的因素之一. 因此,在采用数值方法分析岩石材料变形破坏过程时,应考虑岩石中不同矿物比例的影响.

4 结论

建立了反映花岗岩非均质结构特征的颗粒流模型,采用灰度分界阈值分割法识别了岩石中的矿物组分,按矿物特性、结合室内单轴抗压强度试验结果进行了细观力学性质参数的赋值,进而模拟了岩石试样循环加卸载试验,重现了不同倾角裂隙的扩展演化过程,得出以下结论:

(1)岩石裂隙端部的集中应力促进了裂隙的萌生,不同倾角裂隙对应岩石中的新生裂隙走向与预制贯通裂隙走向基本一致;裂隙萌生阶段首先出现剪切裂隙,张拉裂隙出现较晚.

(2)根据新生裂隙的优势倾向分组得到裂隙起裂角与预制裂隙倾角的关系:倾角β≤ 45°时,剪切和张拉裂隙的起裂角单调递减,张拉裂隙比剪切裂隙的起裂角大;倾角β≥ 60°时,剪切和张拉裂隙的起裂角单调递增,剪切裂隙的起裂角较大. 由于裂隙扩展方向与最大拉应力方向保持垂直,当裂隙扩展角保持不变时,起裂角大的裂隙更倾向于最大主应力方向、裂隙发展最快.

(3)循环扰动荷载增加了岩石裂隙的发育程度,这种增加主要体现在裂隙不稳定扩展阶段,张拉裂隙数目增长速率显著提高. 相比于静态载荷,循环扰动荷载增加了裂隙岩体的轴向变形;提高循环扰动荷载应力上限,促使岩体轴向残余应变进入加速阶段. 岩石轴向残余变形发展情况在不同裂隙倾角下存在差异,在倾角β= 45°和β= 90°时分别达到最大和最小.

(4)岩石在裂隙尖端起裂并发展为剪切破裂带. 这一破裂带沿加载方向与加载端部的局部破裂带连接,导致岩石整体失稳破坏. 循环扰动应力下,模型试件的峰值强度为实验室完整岩石单轴抗压强度的63%~89%,随裂隙倾角的增大表现出先减小后增大的趋势. 本文所建离散元模型,考虑了岩石中不同矿物组分的影响,对岩石变形破坏机理研究具有参考意义.