基于AMESim 的柴油机共轨系统喷油器喷油特性研究*

陈健 戴冬 谭勇敢 韩毅 王志伟 张兵

(1.常州中车柴油机零部件有限公司;2.江苏大学)

与相同工况的汽油式内燃机相比,柴油机的氮氧化物及颗粒物的排放量更少、燃油经济性更佳、热效率更高,是目前实现全社会节能减排目标的重要方式[1-4]。目前,针对柴油机共轨系统喷油器的研究主要集中于德国博世公司、日本电装公司与美国德尔福公司。以博世公司为例,其生产的第4 代高压共轨燃油喷射系统,其喷射压力最高可达1 80 MPa,且采用的压电式喷油器使得电磁响应更快,燃油效率更高,但未见其大规模的装机使用[5];国内针对高压系统喷油器的研究相对欧美等西方发达国家来说较为滞后,文献[6]搭建了船用低速机双阀电控喷油器的数值模型,并与实际产品的循环喷油量进行了比对,结果表明所搭建模型与实际测量值的误差仅为3.38%;文献[7]以某型船用中速柴油机燃油系统为研究对象,分析了全工况下针阀预紧力等关键参数对共轨系统喷射效率的影响;文献[8]以压电式喷油器为研究对象,基于模糊自适应控制算法对柴油机高压共轨系统多喷控制理论进行了深入研究,结果表明其自适应控制算法下的针阀升程误差较小,多喷稳定性较高;文献[9]针对传统电磁阀式喷油器固有的液力响应迟滞的问题,优化设计了一种新型喷油器的结构,并利用一维液力仿真软件Hydism 对所设计的新型喷油器喷油特性进行了仿真分析,结果表明所设计的新型喷油器能够有效减缓液力延迟,喷油稳定性更高。文章对柴油机共轨系统及其喷油器的结构与工作过程进行了简单的介绍,并借助一维液力仿真软件AMESim 对喷油器的喷油特性进行了研究,旨在推动国内柴油机共轨系统喷油器研发工作的进展。

1 喷油器建模

1.1 柴油机共轨系统组成与工作原理

柴油机高压燃油共轨系统(以下简称共轨系统)是一个典型的机、电、液一体化的产品[10-12],其组成如图1 所示。共轨系统主要包括低压部分、高压部分与电控部分。其中,低压部分主要包括油箱、低压油泵、燃油滤清器及低压管路;高压部分主要包含高压油泵、油轨、喷油器、共轨管路等;电控部分主要包括传感器、执行器、控制单元等。高压泵、高压共轨管路、喷油器、控制单元为共轨系统的4 大核心部件。

图1 高压燃油共轨系统组成[13]

高压泵的作用是将低压齿轮泵输出的低压燃油经过其内部的柱塞压缩至高压状态,并将其送入高压共轨管路中,从而满足发动机根据实时工况下喷油量与喷油速率的要求;高压共轨管路用于储存高压燃油,同时可以作为压力容器吸收管内压力脉动,从而实现喷油器的稳定喷射;喷油器可将共轨管路中的柴油雾化并喷出,其喷射量、喷射时刻与喷射持续时间均由控制单元根据发动机的实时工况计算得出;控制部分是整个高压燃油共轨系统的“大脑”,其主要作用是采集各类传感器采集到的发动机实时工况,经由内部预置算法与逻辑电路处理,输出控制参数至各执行器,实现柴油机的工作状态控制与故障诊断。

1.2 喷油器的组成与工作原理

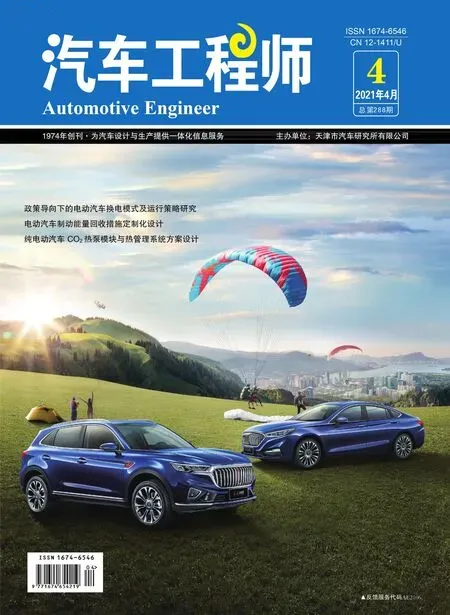

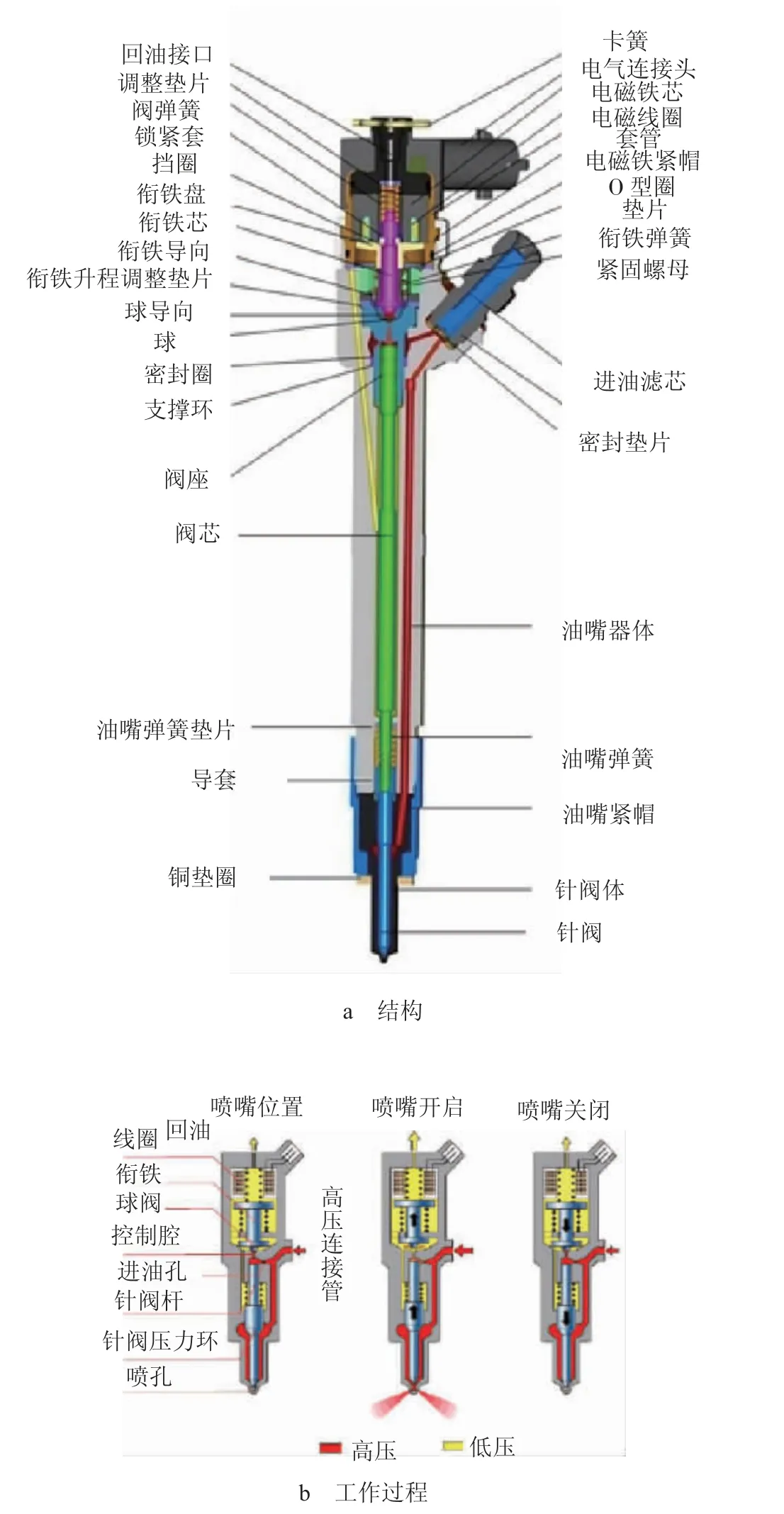

柴油机共轨系统喷油器的结构与工作过程如图2所示。该电磁式喷油器主要由电磁铁、球阀、针阀杆等部分组成。其工作过程可以划分为4 个阶段:喷油器关闭、喷油器开启、喷油器完全开启、喷油器关闭。当未给电磁阀线圈通入激励电流时,电磁阀芯未得电产生吸力,衔铁在电磁阀弹簧的作用下压在控制腔的回油孔处,回油通道关闭,共轨管中的高压燃油分别作用于针阀杆上端、针阀盛油槽与针阀座处,且由于针阀杆上端的有效作用面积大于针阀下腔的面积,故而在针阀回位弹簧的向下合力作用下,喷油器处于落座关闭状态;当给电磁阀线圈通入激励脉宽足够的电流时,电磁阀芯得电产生吸力,克服电磁铁弹簧的预紧力缓慢打开卸油通道,控制腔中的高压共轨燃油经过进油孔回流至低压油道,此时针阀所受向上的合力大于向下的合力,针阀缓慢开启并逐渐达到最大升程,盛油槽中的高压燃油迅速得以雾化并喷出,即为喷油器开启状态;当电磁阀线圈切断激励电流时,电磁阀芯失电,衔铁在电磁阀弹簧的作用下重新压在控制腔的回油孔处,回油通道关闭,喷油器关闭。利用AMESim 软件对该喷油器进行物理模型的搭建,其仿真模型如图3 所示。该仿真模型主要由电磁模块、机械模块、液压模块组成,其中电磁部分的激励信号选定软件人工设置输入模块,液压部分控制腔可由软件液压库的容腔模块设定,机械模块可由软件机械库的各组员集成。为了验证该模型的准确性,可参考文献[14]中的“轨压—喷油量”工程实测数据并设置与之相同的工况参数,两者的对比曲线如图4 所示。从图中可以看出,仿真与试验总体变化趋势相同,且相同轨压下,仿真与试验的最大数值误差不超过10%,因此可以认为该模型可以用于后续喷油特性的性能研究并指导参数的优化。

图2 喷油器结构及工作过程示意图

图3 喷油器仿真模型

图4 仿真、实测数据对比

2 仿真与分析

在对建立的喷油器AMESim 模型进行仿真之前,给出系统各主要仿真参数的具体数值:共轨压力设置为100 MPa,衔铁质量0.003 kg,针阀质量0.007 kg,控制腔出油口直径0.3 mm,喷孔直径0.12 mm,给定激励信号如图5 所示,设置系统仿真时间为0.003 s,采样周期设为0.000 01 s,其余部分参数采用系统默认参数即可。

图5 给定激励信号

给定激励信号作用下电磁阀芯与针阀位移仿真结果如图6 所示。

图6 给定激励信号作用下电磁阀芯与针阀位移

从图6 可以看出,在给定激励信号的上升沿时刻,电磁阀芯与针阀芯并未相应产生电位移与机械位移,即电磁阀芯与针阀芯相对激励信号存在液力滞后,且针阀芯的滞后效应明显大于电磁阀芯,这主要是由于从电激励脉宽产生到气隙磁通的建立存在时间差,针阀上下压差的建立需要一定的时间累积,最终反映为电磁阀芯与针阀位移皆滞后于激励信号,且针阀位移的液力滞后效应更加明显。正是由于这种液力滞后效应的存在,使得柴油机喷油器的喷油正时不够准确,喷油效率有待提升。文章将从衔铁质量、针阀质量、共轨压力、控制腔直径4 个关键因素,分析其不同取值对喷油器喷油特性的影响。

2.1 衔铁质量对喷油器喷油特性的影响

衔铁质量分别取0.001 kg、0.003 kg、0.005 kg 时喷油器喷油特性如图7 所示。

图7 不同衔铁质量下针阀位移、流量与喷油量仿真曲线

从图7 可以看出,衔铁质量对针阀开启特性影响较大,对针阀关闭特性影响较小,且随着衔铁质量的减小,针阀开启时的动态特性更佳,流量与喷油量也明显增加,这主要是由于衔铁质量减小,动态响应更灵敏,所以在保证针阀正常动作的前提条件之下,衔铁质量应尽可能取小值。

2.2 针阀质量对喷油器喷油特性的影响

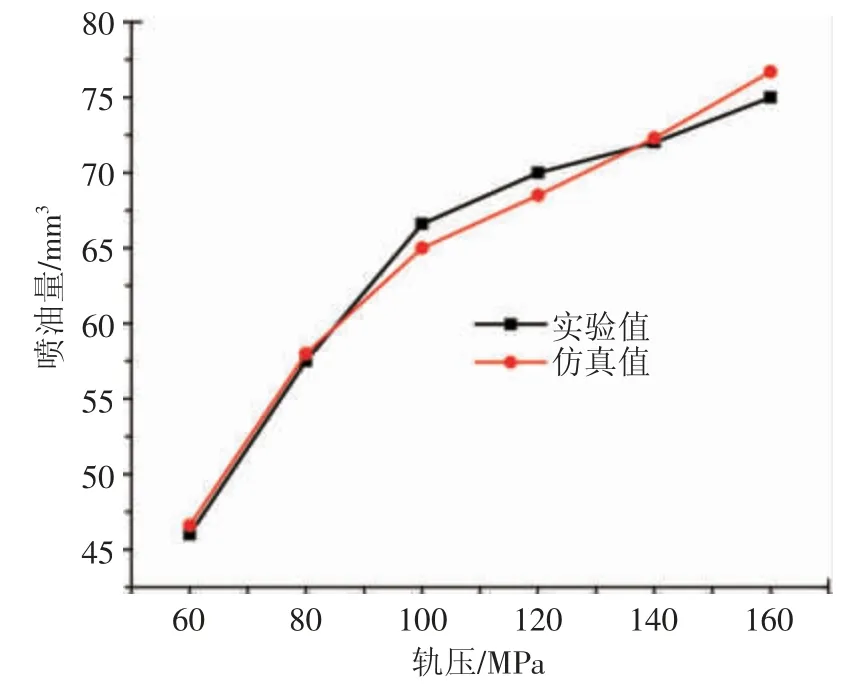

针阀质量分别取0.005 kg、0.007 kg、0.009 kg 时喷油器喷油特性如图8 所示。从图8 可以看出,针阀质量对针阀开启特性和关闭特性皆有影响,且随着针阀质量的减小,针阀开启与关闭时的动态特性更佳,这主要是由于针阀质量减小,动态响应更灵敏,所以在保证针阀结构强度的条件之下,针阀质量应尽可能取小值。

图8 不同针阀质量下针阀位移、流量与喷油量仿真曲线

2.3 共轨压力对喷油器喷油特性的影响

共轨压力分别取100 MPa、120 MPa、140 MPa 时喷油器喷油特性如图9 所示。从图9 可以看出,共轨压力对针阀开启特性和关闭特性皆有影响,且随着共轨压力的增大,针阀开启与关闭时的动态特性更佳,所以在保证针阀正常动作的前提条件之下,共轨压力应尽可能取大值。

图9 不同共振压力下针阀位移、流量与喷油量仿真曲线

2.4 控制腔直径对喷油器喷油特性的影响

控制腔直径(即控制腔出油口直径)分别取0.30 mm、0.31 mm、0.32 mm 时喷油器喷油特性如图10所示。从图10 可以看出,控制腔直径对针阀开启特性和关闭特性皆有影响,且随着控制腔直径的增大,针阀开启动态特性更佳,关闭动态特性变差,且控制腔直径对针阀开启特性的影响更大。

图10 不同控制腔直径下针阀位移、流量与喷油量仿真曲线

3 结论

喷油器是柴油机高压共轨系统中的关键零部件,但是针对该部件的研究仍然缺乏系统化的研究。文章利用AMESim 软件建立了喷油器的物理模型,重点分析了衔铁质量、针阀质量、共轨压力、控制腔直径4 个关键因素对喷油器喷油特性的影响,结果表明:控制腔直径对针阀开启特性的影响更大,且在保证针阀正常动作的前提条件之下,衔铁质量与针阀质量应尽可能取小值,共轨压力应尽可能取大值。文章的研究能够为柴油机共轨系统喷油器的国产化提供借鉴思路,但仍然需要指出的是,文章的仿真分析与实际还是存在差异的,今后可通过实物测试对其进行验证。