首台国产化煤制油装置循环换热分离器研制

于 啸,解德甲,侯 岩,赵明明,张型波

(1.上海蓝滨石化设备有限责任公司,上海 201518;2.甘肃蓝科石化高新装备股份有限公司,甘肃兰州 730070)

循环换热分离器是煤制油费托合成[1-2]单元核心设备之一。上海蓝滨石化设备有限责任公司通过整合大型煤制油装置高效换热与分离技术,进行了循环换热分离器的国产化技术攻关,完成了首台国产化煤制油费托合成单元循环换热分离器的研制与开发,实现了在世界单套规模最大煤制油装置中的应用。文中对研制的重点和难点进行分介绍、分析和总结。

1 循环换热分离器简介

神宁集团4 Mt/a煤炭深加工示范项目为全球单套装置规模最大的煤制油项目,本项目以煤为原料,年转化煤20.36 Mt,年合成油品4.05 Mt。装置的大型化对提高空间利用率需求明显,在提高单体设备性能的同时,需将实现不同工艺需求的设备一体化整合以减小占地,节省中间连接部分所占空间。经调研论证提出热交换器与分离器联合的概念,循环换热分离器为将传热和分离功能联合为一体的设备。

1.1 工艺流程

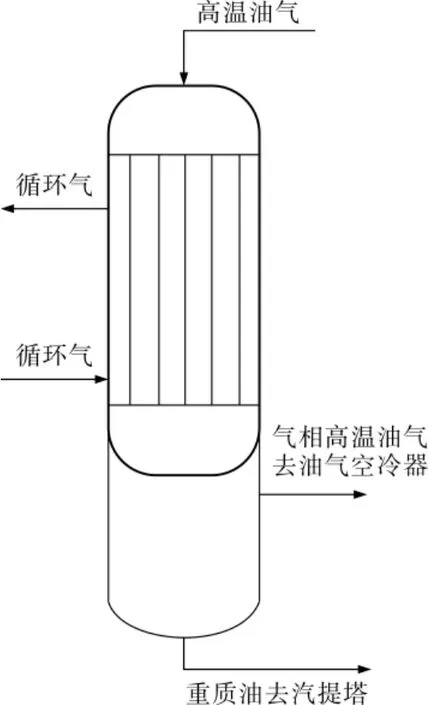

费托合成单元循环换热分离器工艺流程见图1。来自反应器的高温油气经循环换热分离器,与循环气(由净化装置的费托净化气、循环气压缩机出口循环气、甲烷转化的氢气构成的混合气体)换热冷却并分离,分离后的液相重质油经加热后送至汽提塔,分离后的气相高温油气进入油气空冷器冷却。

图1 费托合成单元循环换热分离器工艺流程示图

费托合成单元为大流量气体换热,气体间热交换效率低,需实现高效传热以减小设备壳体直径,控制设备大型化程度,故换热部分采用具有高效传热性能的板壳式热交换器。目前国际上具备循环换热分离器研制能力的仅有2家公司。根据项目需求,这2家公司进行了相同设计条件不同装置的产品研制。上海蓝滨石化设备有限责任公司成功研制了具有自主知识产权的首台国产化循环换热分离器。

1.2 工艺参数

循环换热分离器的主要设计参数见表1。

表1 循环换热分离器主要设计参数

1.3 产品需求

循环换热分离器的产品需求主要有3个方面。①功能组合。首次提出将反应进出料气体换热功能,高温油气气、液分离功能联合为一体的设备概念,需合理构造换热部分与分离部分的组合方式,以实现功能性与产品经济性的统一。②换热芯体防堵塞。费托反应产生的高温油气中携带固体颗粒,固体颗粒容易在传热元件结构间聚结,造成介质流道堵塞,影响传热效果,因而高温油气侧换热元件间需设计为无接触点直通道。③板束承压。冷流体侧与热流体侧的设计压差超出大型全焊接板壳式热交换器压差设计范围[3],同时换热元件无触点需求对板束压紧结构提出更为苛刻的设计要求。

1.4 技术路线

循环换热分离器中,热流体(高温油气)中的重质油是目标分离流体,冷流体(循环气)是循环流体。热流体参与的热交换是一个有相变的降温过程,冷流体参与的热交换是一个无相变的升温过程。基于冷、热流体物性参数设计的介质流程与走向为冷、热流体纯逆流间壁换热。高温油气走板程,自上而下流动;循环气走壳程,自下而上流动。完成热交换后的气、液混合物自上而下流动,径向分离。此冷、热流程设计可以减少热交换器的热损失,减小保温材料厚度,同时有利于实现热流体出口处油气的分离。

2 循环换热分离器结构设计

2.1 整体结构

循环换热分离器整体上为立式结构,由2个功能模块 (上部的换热功能模块和下部的分离功能模块)和3段壳体(上壳体、下壳体及分离器壳体)构成,其主要结构示意图见图2。

图2 循环换热分离器主要结构示图

2.2 功能模块结构

2.2.1 换热

换热功能模块采用板壳式热交换器结构,在承压回转壳内设置传热板束,传热板束主要由换热芯体、芯体压紧结构和支撑管板等组成。其中,换热芯体由一定数量的板管 (板管主要由1对波纹板片焊接而成)依次叠摞构成,换热芯体压紧结构由压紧板(压紧板覆盖在换热芯体外侧)、支持板(支持板套在压紧板外)及加强筋等组成。支撑管板位于传热板束中部,悬挂于换热模块壳体上,是换热板束的承重结构,同时也是壳程介质进、出口的分隔结构。

2.2.2 分离

分离功能模块位于循环换热分离器壳体变径段下方,换热腔与分离腔之间用椭圆封头分隔,板束出口中心管穿过分腔封头伸入分离腔内,中心管位于分离腔中的管段外壁开介质流通孔,开孔处外壁面悬挂分离元件。

2.2.3 其他

壳体上设置1对设备法兰,必要时可拆除上壳体,抽出板束对其进行检查、维护、修理与更换。设备上、下部设置人孔,作为板束和膨胀节检查、维护、修理时的进出通道。壳体外设裙座,支撑整体设备。

3 循环换热分离器材料选择

3.1 设备壳体

3.1.1 按标准选材

以高温油气入口处物流工艺参数 (H2分压1.39 MPa,最高操作温度270℃)和循环气出口处物流工艺参数(H2分压1.886 MPa,最高操作温度 219℃)为依据,查 HG/T 20581―2011《钢制化工容器材料选用规定》[4]中碳钢曲线图,结果表明高温油气及循环气工作环境位于曲线下方,据此可判断出该工况下循环换热分离器壳体选用碳钢能满足设计条件要求。

3.1.2 按工况优化

上壳体为设备的高温段壳体,为了提高安全裕度,同时考虑设备安全运行长效性,优选304L+15CrMoR复合材料。下壳体内充满循环气进料,温度较低,选用304L+Q345R复合材料。分离器壳体选材时主要考虑换热后高温油气的温度(约125℃),采用304L+Q345R复合材料。

3.2 其他零部件

分腔封头、传热元件及分离元件制造用材均选择304L不锈钢。膨胀节为接触、分隔两侧介质的元件,考虑其工作条件特殊性,选用耐腐蚀和高温性能更好的N06625,以满足设备长周期运行的需要。

4 循环换热分离器换热芯体设计

4.1 现有结构应用可行性

换热芯体基本传热元件为波纹板片。波纹板片在设备运行过程中将承受板、壳程设计压差引起的压力载荷,有法向弯曲变形的趋势。传统板壳式热交换器平衡此压力载荷的办法是,将相邻波纹板片设计成网状接触使之相互支撑,同时在外部增加压紧结构使之抱紧换热芯体[5]。而在费托单元中,反应产物走板束热流体侧,邻板管间通道设计为接触形式存在堵塞风险,需要使用具有单独承压能力的板管。目前符合每张板管具有单独承压能力要求的板片为平面蜂窝点焊结构[6],其板片平滑无波纹,强化传热效果不能满足目标需求。

4.2 专有换热芯体设计

针对费托合成单元工况特点及传热、流阻与力学性能等需求,采用有限元数值分析模拟仿真及样机试验验证的方式,开发了一种板片波纹型式。沿介质流动方向设置向单侧内凹的波纹,2张板片组对时内凹波纹互相接触,压紧使其相互贴合,连接板片波纹触点,然后用长镶条封堵板管周边,形成具有单独承压能力的板管。在介质进口和出口处设置带孔长镶条,构成板管内部的冷循环气通道。在2张板管间,沿板长方向设置1对长板条,形成相邻板管间热高温油气无触点直通通道。板管与长板条依次交替叠摞,构成循环换热分离器传热板束换热芯体。

4.3 波纹板片焊接

单板管板片波纹之间的搭接焊是板管制造的难点。薄板焊接适用的方法有氩弧焊、电阻缝焊及激光焊等。其中,氩弧焊用于搭接焊接,熔深宽、焊接变形大,不适用于单面施焊的薄板搭接焊。电阻缝焊不适用于结构不连续的焊接场合。激光焊接具有能量集中、热输入小、焊缝成形好等优点,且容易实现自动控制,但激光焊一般用于精密的小工件焊接。

循环换热分离器板管的焊接具有单板大工件密集搭接焊特征,其激光焊接操作在国内外均无先例。为此从焊接强度、微观组织和腐蚀性能等方面进行了工艺评定试验及质量试验,形成的基本焊接参数经多次调校后能完全满足板片焊接要求,实现了大工件薄板搭接焊采用激光焊的突破。

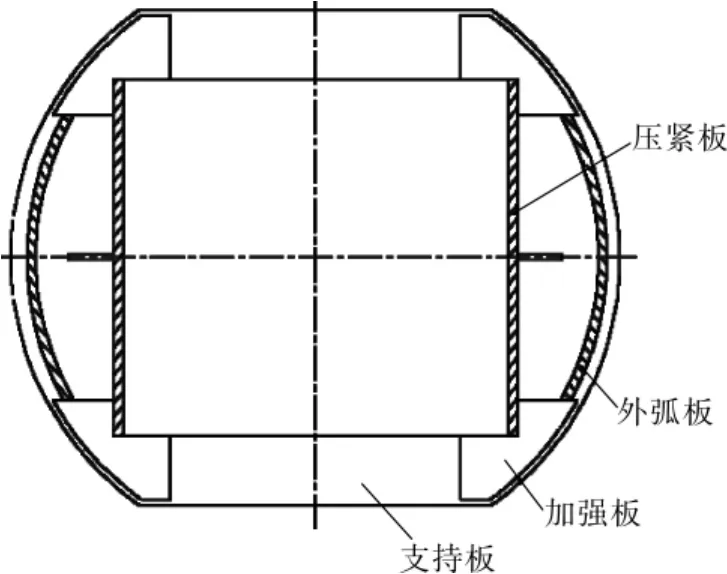

5 循环换热分离器换热芯体压紧结构设计

压紧结构是循环换热分离器换热功能模块流体介质的分程元件,具有平衡板程、壳程介质设计压差的作用,主要由压紧板、支持板、外弧板、加强板、支持板横梁及纵向筋板组成,其结构示意图见图3。压紧板为平板,长、宽尺寸分别与换热板片长、宽尺寸相当,沿压紧板长度方向设置了若干支持板,在相邻支持板圆弧段外缘设置了外弧板,相邻支持板间设置纵向筋板,支持板内矩形拐角处增设加强板,支持板横梁间增加纵向立筋并与各支持板焊接连接。

图3 循环换热分离器换热模块板束压紧结构示图

此设计综合考虑了压紧板的抗弯能力、支持板横梁的拉伸强度、支持板横梁的压杆稳定性及设备的轻量化等因素。其中,压紧板、支持板与外弧板形成的工字形截面为压紧板提供了足够的抗弯能力,相邻支持板间的纵向筋板为防止支持板倾覆提供了保障,支持板内矩形拐角处的加强板对局部结构不连续处的强度进行了加强,支持板横梁间的纵向立筋及其与各支持板的焊接减少了支持板横梁的压杆长度,支持板两侧的弓型缺口构成了壳程介质进、出换热芯体的流通通道,支持板横梁承受了板程、壳程压差引起的轴向载荷(板程压力较高时承受轴向拉伸载荷,壳程压力较高时承受轴向压缩载荷)。

6 循环换热分离器设备法兰夹持管板结构设计

6.1 标准管板可行性分析

选择 GB/T 151―2014 《热交换器》[7]中 a 型标准管板,按照设备直径和压力载荷进行计算。结果表明,垫片压紧力大,螺栓载荷高,设备法兰耗材大,管板结构密封不可靠[8-9]。

6.2 非标准管板密封设计

设备法兰夹持管板结构由设备法兰、密封焊唇、垫片及管板构成,其结构示意图见图4。此设计兼顾了密封可靠性和经济性原则,设备法兰采用焊唇密封结构[10],法兰内表面加工凹槽,管板支撑在设备法兰凹槽中。在设备法兰凹槽与管板间设置垫片,壳体组对后上紧部分设备法兰螺栓使密封唇贴合,确认垫片达到预压紧状态后焊接设备法兰密封唇。

图4 设备法兰夹持管板结构示图

此种结构设备法兰尺寸小,外部只有一道环焊缝,壳体密封可靠,且满足管板分程要求。为防止垫片压紧不到位致使焊唇无法贴实、内密封影响外密封以及垫片比压力过大需提供额外附加螺栓载荷的问题,选择不同材料垫片进行压缩率及回弹率试验,并匹配设计管板与法兰凹槽间隙及垫片厚度,实现了一种可靠的管板分程单道焊接密封可拆法兰结构。

7 循环换热分离器有限元分析计算

7.1 工况分析

循环换热分离器的承压元件大部分可根据GB/T 150.1 ~150.4―2011《压力容器》[11]进行设计计算。对于无标准计算公式的板束主要承压部件芯体压紧结构,采用有限元方法进行应力分析及评定。由于芯体压紧结构承受内压与承受外压时仅支持板横梁受力状态不同,故内压工况的有限元计算结果满足设计要求时,对外压工况,仅需按照 GB 50017―2017 《钢结构设计规范》[12]校核支撑板横梁满足稳定性要求即可[13]。

7.2 建模分析

根据芯体外加强结构的特点,利用结构和载荷的对称性,压紧板选用1/2模型,支持板选用1/4模型,压紧板长度为支持板间距,支持板选取3块,跨中布置,附加外弧板与加强板,建立三维实体模型。结构分析采用ANSYS软件中的8节点三维实体单元SOLID 185,对几何模型划分网格[14],结果见图5。在模型的对称面施加对称约束,压紧板一端施加轴向位移约束,另一端施加等效压力载荷,压紧板内壁施加设计压差,力学分析模型见图6。

图5 板束主要承压部件芯体压紧结构模型网格

图6 板束主要承压部件芯体压紧结构力学模型

7.3 结果及讨论

通过ANSYS求解后芯体压紧结构整体应力强度分布云图见图7。对应的局部结构应力强度评定按 JB 4732-1995(2005确认)《钢制压力容器--分析设计标准》[15]确定。其中,一次总体薄膜应力强度 SⅠ=Pm≤KSm,一次局部薄膜应力强度SⅡ=PL≤1.5KSm,一次薄膜加一次弯曲应力强度SⅢ=PL+Pb≤1.5KSm,一次加二次应力强度SⅣ=PL+Pb+Q≤3KSm。其中 Pm为一次总体薄膜应力,Sm为设计应力强度,PL为一次局部薄膜应力,Pb为一次弯曲应力,Q为二次应力;K为载荷综合系数,取 1.0。

图7 板束主要承压部件芯体压紧结构应力强度分布云图

根据分析结果,在高应力区域危险截面和结构特征截面沿壁厚方向选取路径进行线性化处理[16],按照标准要求进行强度评定,设定的路径见图8。路径A为支持板横梁中心处,路径应力曲线见图9;路径B为压紧板中心处,路径应力曲线见图10;路径C为过应力强度最大点处,路径应力曲线见图11;路径D为支持板拐角处,路径应力曲线见图12。

图8 板束主要承压部件芯体压紧结构路径位置示图

图9 板束主要承压部件芯体压紧结构路径A应力曲线

图10 板束主要承压部件芯体压紧结构路径B应力曲线

图11 板束主要承压部件芯体压紧结构路径C应力曲线

图12 板束主要承压部件芯体压紧结构路径D应力曲线

路径A最大一次总体薄膜应力强度SⅠ为应力强度许用极限的80.9%,一次薄膜加一次弯曲应力强度SⅢ为应力强度许用极限的 92.0%;路径B最大一次总体薄膜应力强度SⅠ为应力强度许用极限的21.8%,一次薄膜加一次弯曲应力强度SⅢ为应力强度许用极限的61.1%;路径C最大一次局部薄膜应力强度SⅡ为应力强度许用极限的45.8%,一次加二次应力强度SⅣ为应力强度许用极限的62.6%;路径D最大一次总体薄膜应力强度SⅠ为应力强度许用极限的67%,一次薄膜加一次弯曲应力强度SⅢ为应力强度许用极限的62.8%。指定截面路径的应力强度评定结果均在应力强度许用极限范围内,证明换热芯体压紧结构的强度满足设计要求。

8 结语

上海蓝滨石化设备有限责任公司研制的循环换热分离器,满足功能组合、换热芯体防堵塞及板束承压等方面的需求。循环换热分离器实现了高效换热与分离技术的组合,有效地减小了设备占地面积,降低了介质流动能耗损失。设计的强化传热板管具有单独承压能力,能有效避免换热芯体堵塞,是对全焊接板壳式热交换器应用场合的一次拓宽。设计的板束压紧结构在保证板束承压可靠性的同时可实现结构轻量化,为外圆内方矩形承压结构提供了一种可选方案[17]。目前,该设备在世界单套装置规模最大的煤制油项目工业装置中运行平稳,表现出了优良的工艺性能,取得了显著的经济效益,获得了明显的节能降耗效果[18],标志着国产循环换热分离器填补了大型煤制油领域关键设备的空白。