基于DVS1612-2014标准的轨道车辆复杂结构焊接接头应力因子分析

谢素明,杨海斌,王剑,牛春亮

(大连交通大学 机车车辆工程学院,辽宁 大连 116028)*

轨道车辆承载部件广泛采用焊接连接方式,因承载部件的结构和载荷复杂导致其焊接接头呈现出多样性与复杂性.在服役过程中焊接结构的接头处是容易出现疲劳失效的部位,日本新干线列车转向架构架一焊接接头处曾出现严重的疲劳开裂,造成了严重的安全隐患,所以复杂结构焊接接头的抗疲劳设计已经成为重点关注的问题.

目前,不少学者针对如何快速、准确地预测复杂结构焊接接头的疲劳寿命进行了许多研究.赵方伟[1]结合瞬态动力学与Miner累积损伤法则,提出了一种基于动态响应的疲劳分析方法,从动态的层面对货车枕梁关键焊缝的疲劳强度进行了评价,并证明了动态损伤更加接近于实际损伤.卢耀辉等[2]使用热-弹塑性法计算了焊接接头的残余应力,结合根据材料性能参数绘制的Goodman-Smith曲线图,分析了残余应力对动车组车体关键部位疲劳强度的影响.谢素明等[3]通过基于具有“网格不敏感”特性的结构应力的主S-N曲线法,对转向架焊接构架关键焊缝的疲劳寿命进行了预测.

现各大主机制造厂意识到焊接接头应力状态对焊接结构疲劳寿命的重要影响,在进行产品的焊接接头设计时,要求执行EN15085-3:2007标准[4],该标准规定焊接接头在满足抗疲劳设计之后,还需通过应力因子确定接头的应力状态等级.

本文通过研究德国标准DVS1612-2014[5],提出计算焊接接头应力因子的方法,并以受到脉动循环载荷的箱型梁结构为例,研究焊接接头应力因子的影响因素.针对某快捷货运列车的转向架焊接构架具有结构复杂和所受载荷复杂的特点,在研究有限元分析软件ANSYS的数据库结构,应用参数化语言APDL编制复杂焊接接头应力因子的计算程序,实现基于EN13749-2011标准的构架焊接接头应力因子的快速评估.

1 DVS1612-2014与EN15085-3:2007的集成

具有突出焊接专业特色的系列标准EN15085已经成为世界各国轨道车辆及其零部件制造和出口焊接产品时必须要执行的标准.EN15085-3: 2007应用于指导焊接结构的设计,且服务于焊接质量控制,它规定由应力因子确定接头的应力状态等级,并结合安全等级,确定焊缝质量等级与检验等级.可以预见,获取接头的应力因子是标准执行过程中最重要的一个环节.然而,标准中并未给出具体的应力因子计算方法.

针对上述问题,德国标准DVS1612-2014给出了评估轨道车辆钢材结构电弧焊焊接接头的疲劳强度的方法,标准中焊接接头的疲劳强度参数由接头的几何形状、承载形式、焊缝检验方法、焊缝质量等级等确定,其中接头和焊缝的描述方法、焊缝检验方法及焊缝质量等级的定义均与EN15085-3∶2007标准中的一致.

EN15085-3∶2007附录B(焊缝的接头准备)给出了各种接头和焊缝的细节,直接被DVS1612- 2014标准采纳.具体地,DVS1612-2014标准提供的焊接接头编号1.1.12的对接接头HV焊缝(参见图1(a),焊接工艺为单侧焊透无背板,指定为EN15085-3∶2007标准中编号为3a的焊接接头(参见图1(b),其中:板厚t为3~15 mm;焊接角度α为40°~60°;焊接间隙b为1~3 mm;焊根部厚度c为1~2 mm;设计焊喉厚度aR与板厚t一致.

(a) DVS1612-2014 (b) EN15085-3:2007(钢)图1 HV焊缝的对接接头

EN15085-3∶2007中定义了焊缝质量等级与焊缝检验等级及检验方法的关系,见表1.与DVS 1612-2014标准中各种接头的焊缝检验方法与焊缝质量分级定义一致.如:编号为1.1.12的对接接头要求:焊缝表面不处理、目测检验、CP C2焊缝质量等级,然后确定缺口曲线,进而得到该接头的许用疲劳强度值.

EN15085-3∶2007中将焊接接头的应力计算值与经过适当安全修正后的接头疲劳强度许用值之比定义为应力因子.DVS1612-2014标准则利用焊接接头焊缝指定位置处的某些应力分量的最大值与各分量对应的疲劳强度许用值的比值判断接头的疲劳强度,可以看出这两个标准中定义应力比值的内涵是一致的.

表1 焊缝质量和检验等级与检验方法的关系 %

2 应力因子的计算方法及其影响因素

用于轨道车辆结构设计的不同标准有不同的要求,如在标准DIN EN 12663中规定了车体结构强度设计载荷;在DIN EN 13749中规定了转向架构架强度设计载荷.然而,这些标准均没有提供具体接头的疲劳强度数值.

DVS1612-2014标准适用于轨道车辆结构中所使用的钢材电弧焊焊接接头的疲劳强度设计,并规定适用于厚度≥2 mm的结构.该标准中通过小试样疲劳试验数据,提供了S355和S235两种材料的、与焊缝方向平行与垂直的正应力以及平行于焊缝方向的剪切应力、具有不同缺口曲线(A+~F3;G+~H-)的许用疲劳强度值.对于其他钢材,可根据屈服极限进行相应的比例换算.这些参数的存活率为97.5%,载荷振幅恒定时疲劳载荷的最低循环次数为2×106.

该标准评估焊接接头疲劳强度时选取距焊缝1~1.5倍板厚位置的三个应力:平行于焊缝的正应力σ∥、垂直于焊缝的正应力σ⊥、沿焊缝方向的剪应力τ∥;在疲劳工况的计算结果中寻找上述位置处σ∥、σ⊥、τ∥的最大值、最小值,并分别计算它们的应力比R和平均应力;进而结合焊接接头的结构与承载情况,从标准中选取对应的焊接接头类型,分别确定三个方向应力的焊缝缺口曲线指数;根据平均应力,并结合缺口曲线指数,分别计算σ∥、σ⊥、τ∥的疲劳强度许用值.

平均应力≥0时,疲劳强度许用值的计算公式为:

(1)

平均应力<0时,用应力比率k代替应力比Rσ(k为Rσ的倒数).疲劳强度许用值计算公式为:

(2)

剪切疲劳强度许用值的计算公式为:

(3)

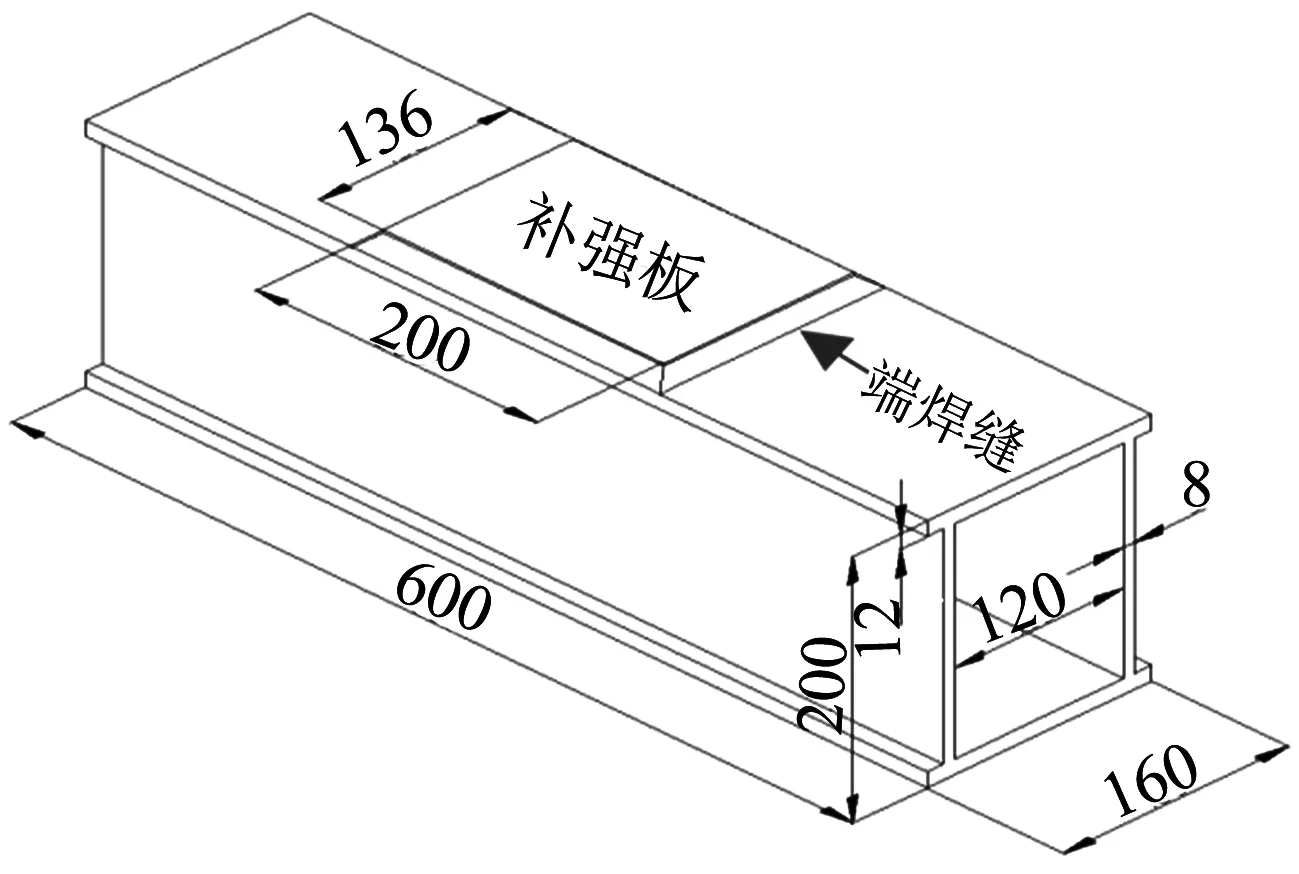

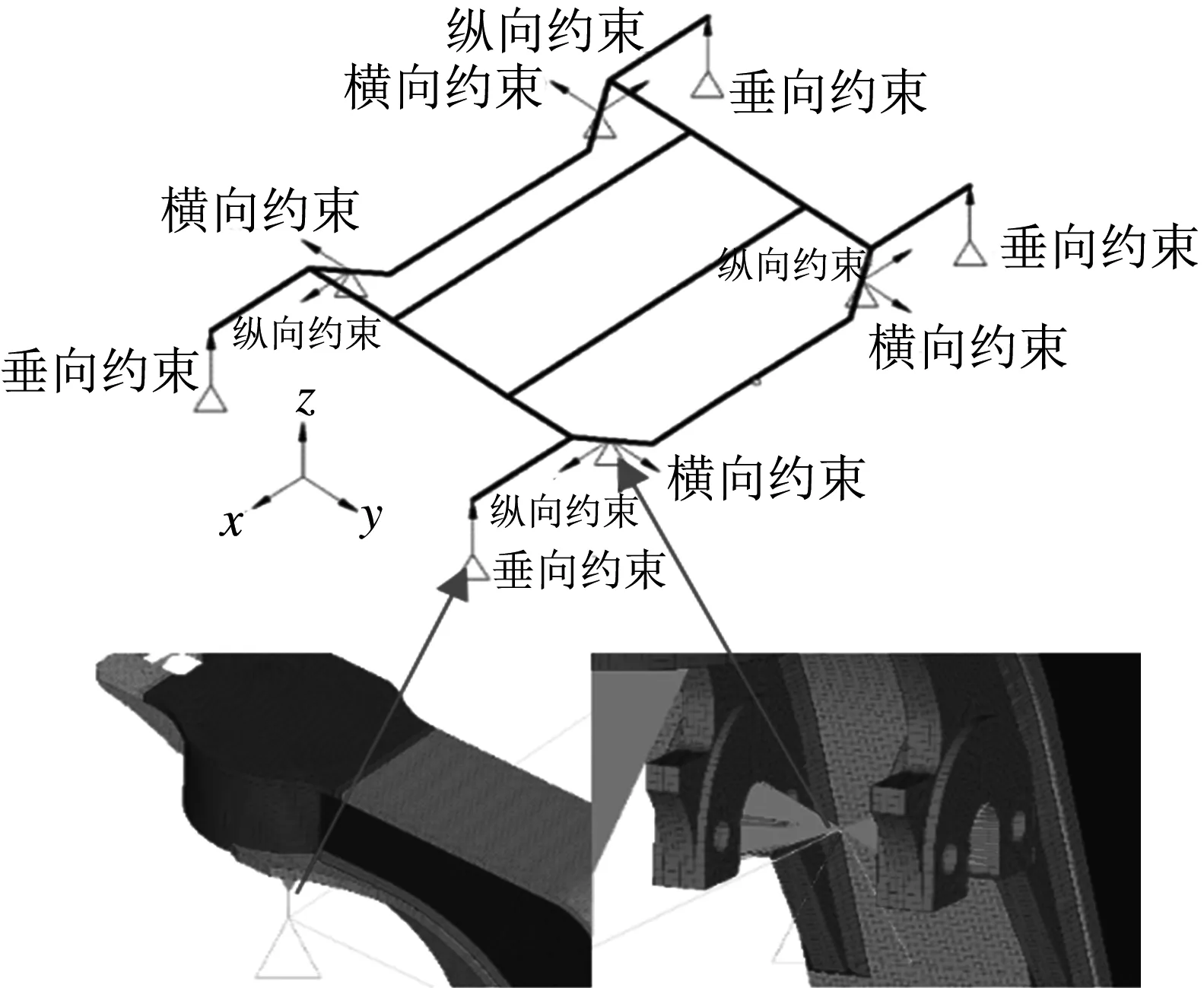

当被焊接的板厚范围为10 mm σzul,t=σzul,MKJ(10 mm/t)0.1 (4) 分别将σ∥、σ⊥、τ∥的最大值(当平均应力<0时,则取应力绝对值的最大值)与它们的疲劳强度许用值相除,满足下式时,焊缝疲劳强度满足要求: (5) 对于在多轴应力状态下工作的结构,还需要计算综合比值是否满足下式要求: (6) 若不满足以上要求,则需对结构进行局部优化设计后,重新进行判断.当这些比值均满足式(5)和式(6)时,将这些比值的最大值确定为焊接接头的应力因子. 基于DVS1612-2014标准进行接头应力因子计算过程中需要基于焊接结构有限元模型进行焊缝的应力分析以获得指定疲劳载荷作用下焊缝区域的应力分量,因此,经该方法分析的位于应力梯度变化区域的应力因子必然会受焊脚尺寸、单元尺寸及评估位置的影响,导致计算结果因人而异. 以图2所示的具有端焊缝局部补强的箱型梁结构为例,分析评估位置、单元尺寸与焊脚尺寸对接头应力因子的影响.箱型梁结构材料为钢材S355,补强板厚度为12 mm,承受ΔM=16.4 kN·m的脉动弯矩载荷作用,载荷循环200万次.建立该箱型梁的有限元模型时,将其离散为八节点六面体 图2 有端焊缝局部补强的箱型梁 单元,焊缝离散为六节点五面体单元,单元平均尺寸为12 mm.由于箱型梁为对称结构,只取其1/4进行分析. 利用有限元法确定评估位置的方向应力时,分别取距离端焊缝1倍板厚和1.5倍板厚的位置为评估位置,沿焊缝方向从端部开始依次定义计算节点. 计算结果表明:距焊缝1倍板厚处的四个应力比值要高于距焊缝1.5倍板厚处的;垂直于焊缝的正应力的应力比值a⊥要远大于其它两个应力的应力比值,且略大于综合比值;1倍板厚距离处的a⊥max为0.717,1.5倍板厚距离处的a⊥max为0.651,详见图3. 图3 不同评估位置的a⊥直方图 箱型梁的其它条件不变,细化模型.当单元尺寸为6 mm时,精细模型中计算节点的四个应力比值要高于原模型中所对应的值;精细模型中焊接接头的应力因子为0.753,大于原模型中的0.717,垂直于焊缝的正应力σ⊥仍然贡献最大,详见图4. 图4 单元细化前后的a⊥直方图 图5 不同焊脚尺寸的a⊥直方图 将箱型梁结构的端焊缝由等脚改变为非等脚,即:按照1∶3(减小焊趾角度)的比例进行打磨.单元平均尺寸为12 mm,其它条件不变时,计算结果表明:距焊缝1倍板厚处的应力比值较未打磨时有所降低;焊缝打磨后焊接接头的应力因子为0.695,小于未打磨时的0.717,详见图5. 某快捷货运列车转向架焊接构架具有复杂焊接结构形式,主要由侧梁、横梁与纵向梁大部件组成.建立构架的有限元模型时,凡是对其整体刚度及局部强度有贡献的结构都予以考虑,为了计算的准确性,构架有限元模型的构成以八节点六面体单元为主,焊缝则离散为六节点五面体单元,单元平均尺寸为5 mm. 依据EN13749-2011[6]标准,在正常使用条件下构架承受的模拟运营的载荷工况有27种,包括支撑车体受到的垂向载荷Fz、车体横移引起的横向载荷Fy、车辆过曲线时外轨超高造成的轨道扭曲载荷Ftwist和侧梁纵向运动造成的纵向菱变载荷FLoz,其中垂向载荷还考虑了车辆过曲线时侧滚和浮沉的影响,取侧滚系数α=0.1,浮沉系数β=0.2.此外,部分工况考虑了构架部件产生的附加载荷,例如制动载荷Fbrake与减震器载荷Fj等.表2中给出了27种计算工况的载荷组合方式. 表2 焊接构架的模拟运营工况 图6 构架的位移边界条件 为准确反映构架实际的使用情况,并与构架疲劳试验条件相对应,构架计算的位移边界条件为:四个一系弹簧座与一个称重阀座处约束垂向线位移,使用梁单元模拟;八个转臂座处约束横向与纵向线位移,采用RBE3单元模拟,如图6所示. 利用DVS1612-2014标准对构架焊接接头进行应力因子分析时,由于构架结构和载荷复杂,人工提取评估位置的应力分量耗时耗力.为提高计算效率与准确性,有必要编写程序计算应力因子. 当前焊接构架结构强度有限元分析的软件为ANSYS,该软件使用数组作为主要数据存储,将结构建模、方程求解、结果分析过程中产生的所有数据存入其数据库中.APDL语言中的cmsel、nsel等函数,可直接从ANSYS数据库中调用所需的数据信息,无需进行额外的数据接口设计,便于根据需求进行二次开发.所以,选择ANSYS的参数化语言APDL[7]编写应力因子计算程序时是恰当的.焊接构架应力因子计算程序主要由四个模块组成: (1)参数输入模块:输入板厚、焊缝缺口曲线指数等计算必备的参数; (2)主体循环控制器:此程序通过嵌套函数*do与*enddo实现内外两层的主体循环,外层循环以载荷工况序号作为循环控制变量,内层循环以所定义计算节点的节点号作为循环控制变量.当完成所有工况与节点的循环计算后,程序自动结束; (3)应力分量提取模块:对于与整体坐标系平行的焊缝,直接使用*GET函数从ANSYS数据库中提取计算节点的三个方向应力.对于不平行于整体坐标系的复杂焊缝,则需对计算节点创建局部坐标系,根据式(7)将整体坐标系下的应力结果转换到各局部坐标系下[8](APDL中可由RSYS函数直接实现),再进行应力提取. (7) 式中,li、mi、ni(i=1,2,3)为局部坐标系坐标轴与整体坐标系坐标轴夹角的方向余弦;σij(i、j=x,y,z)为整体坐标系下节点的应力张量;σij′(i、j=x,y,z)为局部坐标系下节点的应力张量,图7给出了整体坐标系和局部坐标系下的应力张量. 图7 整体与局部坐标系下应力张量的转换 (4)评估参数计算模块:计算各节点的应力比、平均应力,并结合缺口曲线指数确定各计算节点的疲劳强度许用值,最终得到三个方向应力的应力比值; (5)结果输出模块:通过联用函数*vwrite、*cfopen与*cfclos,输出计算节点的应力比值等计算结果,并保存在指定的.txt文档中. 在模拟运营的27种载荷工况作用下,对焊接构架进行焊缝分析时,将距焊缝1倍板厚位置的节点定义为计算节点,当焊接部件厚度不同时,取较小厚度,计算节点定义在较薄部件上.根据自行编制的程序,计算构架焊缝计算节点的三个应力分量的应力比值,取焊缝所有计算节点应力比值的最大值作为焊缝的应力因子. 受篇幅限制,这里表3仅列出构架焊接接头应力因子分析结果中的主要传力部件焊缝(包括T型接头、对接接头、搭接接头和管状结构的环形接头,见图8)的分析结果.图8中,焊缝1为侧梁外腹板与上盖板连接处的长度超过2 m的长焊缝,主要承受垂向载荷;焊缝2为纵向梁外腹板与上盖板连接处的焊缝,主要承受横向载荷;焊缝3为横梁与侧梁上横梁安装座间的焊缝,为典型管状结构的环焊缝; 焊缝4是纵向梁与横梁连接处的焊缝;焊缝5、6分别是横梁与制动吊座、牵引拉杆座连接处的焊缝,承受由附属部件引起的载荷作用,均为易出现应力集中的区域.由表3可知:焊缝1和5应力因子较大,分别为0.33和0.31. (a) 焊缝1 (b) 焊缝2 (c) 焊缝3 (d) 焊缝4 (e) 焊缝5 (f) 焊缝6图8 构架评估焊缝位置示意图 表3 主要传力部件焊缝的应力因子 在上述计算过程中,由于承受复杂载荷的构架焊接接头的类型与承载方向与DVS1612-2014标准中的相关信息无法一一对应,所以,在选择构架焊缝缺口曲线确定接头疲劳强度许用值时,从安全角度考虑,选取了使接头疲劳强度许用值较小的曲线,确保这样获得的应力因子偏大,结果保守. (1)利用有限元方法和DVS1612-2014标准计算焊接接头应力因子时,评估位置距离焊缝越近,应力因子越大;应力集中区域的单元尺寸越小,应力因子越大;减小焊趾角度可降低应力因子; (2)基于APDL语言编制的适用于多载荷工况、任意焊缝空间形状的应力因子计算程序,可在EN13749-2011标准中的模拟运营载荷工况作用下,对快捷货运列车转向架焊接构架进行疲劳性能评估与应力因子分析.构架的侧梁外腹板与上盖板连接焊缝的应力因子较大,值为0.33; (3)DVS1612-2014标准中接头类型几何简单并且有限,应用于具有复杂接头形式的构架时,存在试凑情况;此外,从构架有限元分析结果中拾取的接头附近的表面应力分量,必然会受分析模型的单元尺寸影响,尤其是应力集中区域.

3 工程案例—焊接构架应力因子分析

4 结论