双相不锈钢换热板片回弹变形模拟与实验研究

李官 耿国锋 何海澜

摘 要:针对双相不锈钢板片显著回弹变形使得其在可拆卸板式热交换器行业中的开发变得非常困难的问题,采用显/隐式相结合的方法对高强度双相不锈钢FDX27板片进行冲壓成形回弹预测。首先,采用显式求解法对板料进行冲压成形分析;其次,移除上下模具后采用隐式求解法对板料的回弹变形进行预测,通过数值模拟对比分析不同模具圆角半径和摩擦系数对FDX27板片回弹变形高度的影响规律,同时选取3种不同材料板片进行对比分析;最后,设计不同的产品工艺试验对回弹数值模拟结果进行验证。结果表明,模具圆角半径对板片回弹变形高度效果影响不显著,而摩擦系数的影响效果显著;材料强度性能和硬化指数N值对板片回弹变形高度的影响效果均很显著;验证结果显示两者具有很好的一致性,证明了回弹数值分析方法是可靠的。研究结果对推动新材料在可拆卸板式热交换器行业中的开发应用具有实际意义。

关键词:弹塑性力学;双相不锈钢;板式热交换器;摩擦系数;材料强度性能

中图分类号:TG249.2 文献标识码:A

doi:10.7535/hbkd.2021yx02009

Simulation and experimental study on springback deformation of

duplex stainless steel heat exchanger sheet

LI Guan1,GENG Guofeng2,3,HE Hailan1

(1.Shanghai Heat Transfer Equipment Company Limited,Shanghai 201508,China; 2.School of Material Science and Engineering,Hebei University of Science and Technology,Shijiazhuang,Hebei050018,China; 3.Hebei Key Laboratory of Material Near-net Forming Technology,Shijiazhuang,Hebei 050018,China)

Abstract:

The significant springback deformation of metal sheet makes the development of plate and frame heat exchanger extremely difficult for duplex stainless steel.In this paper,a coupled explicit to implicit finite element methods was adopted to predict springback deformation in forming processes of metal sheet for high strength duplex stainless steel FDX27 sheet.Firstly,the explicit method was utilized to analyze the contact-based forming operation of a production stamping process.Then,an implicit method was performed to simulate the springback deformation after the forming die was removed.By using numerical simulation method,the effects of different mold radius and friction coefficients on springback deformation of FDX27 sheet were analyzed.Meanwhile,the effect of material strength property on springback deformation was studied by choosing three different sheets.Finally,different product experiments were performed to verify the accuracy of springback simulation results.The results show that the die fillet radius is not sensitive to the springback deformation height,but affects the friction coefficients remarkably.The material strength properties and hardening index N have a significant effect on the springback demormation height.The experimental results are in good agreement with the simulation results,which shows that the springback numerical analysis method is reliable and the present work provide an instruction when new material was applied on heat exchanger R&D field.

Keywords:

elastic-plastic mechanics;duplex stainless steel;plate and frame heat exchanger;friction coefficient;material strength properties

可拆卸板式热交换器是由一系列具有一定波纹结构的金属板片、密封垫片和固定框架组成的一种高效热交换器,具有结构紧凑、换热效率高、制造成本低、易于拆装清洗等优点,广泛用于化工、医药、食品、电力、机械、供暖、船舶、冶金、核电等行业[1]。

过去,用于制造可拆卸板式热交换器板片的常用材料主要有奥氏体不锈钢、超级奥氏体不锈钢、钛及钛合金、镍及镍基合金、铜及铜合金等。上述材料因强度相对较低,限制了其在较高压力工况下的推广应用。

近年来,随着供暖、机械、化工等行业新工艺的发展,对板式热交换器承压能力的要求越来越高,常规可拆卸板式热交换器的设计压力不高于3.0 MPa,已不能满足需求[2]。因此,开发具有更高承压能力的可拆卸板式热交换器成为行业内普遍关注的焦点。RAMIN等[3]通过实验和数值模拟研究,成功开发了2205双相不锈钢可拆卸板式换热器板片。ANDERS等[4]通过CAE优化结构分析,成功实现了FDX27双相不锈钢可拆卸板式换热器板片的冲压成形。ANDERS等[5]通过数值模拟结合压力实验研究,验证了FDX27双相不锈钢高压力可拆卸板式换热器板片优良的抗变形能力,实现了设计压力为3.6 MPa的可拆卸板式换热器的制造。然而,对于双相不锈钢板片的开发,材料强度越高,成形后回弹变形越大,产品的定型性越差,对后续冲裁、组装等工艺影响越大,甚至降低产品最终的密封性能。

众所周知,回弹变形是板料冲压成形中存在的普遍现象,特别是在弯曲和浅拉深问题中回弹现象尤为严重,直接影响冲压工件几何尺寸的精度和产品的最终形状[6-12]。冲压件的回弹变形是整个冲压成形历史的累积效应,其与成形过程中的模具几何形状、材料性能、压边力、接触摩擦状态、冲压速度等诸多因素相关,使得板料回弹预测的精度很难保证。因此,对于回弹的数值模拟预测和实验研究,一直是工业界和学术界诸多学者长期研究的重要课题。在过去的几十年里,尽管板料成形数值模拟技术得到了飞速发展,能较为准确地预测起皱、破裂等缺陷(≥90%),但在回弹分析方面,其预测精度仍很低(≤75%),有待进一步研究[13-14]。

目前,模拟板料成形回弹的有限元算法有:显式算法、隐式算法和显/隐式相结合的方法。WANG [15]在板料回弹预测、测量可靠性及补偿技术研究现状中指出,显/隐式相结合的方法是处理板料成形回弹问题的有效方法。陈喜娣等[16]采用显/隐式算法,对多点成形中的圆柱面、球面及马鞍面弯曲回弹进行有限元模拟,研究了板厚、变形量和曲率半径对回弹量的影响。LI等[17]利用 DYNAFORM软件,采用显/隐式算法,分析了材料参数(各向异性系数R,硬化指数N)、凸模圆角半径、摩擦系数、模具间隙和压边力对板料回弹量的影响。SAMUEL[18]通过实验和数值模拟研究摩擦系数、硬化指数N等因素对U型拉深件回弹的影响,得出提高摩擦系数、增加硬化指数N能有效减小U型拉伸件的回弹变形。

本文以高强度双相不锈钢FDX27板片为主要研究对象,研究不同模具圆角半径对回弹变形的影响规律;对比分析润滑工艺实验和数值模拟计算结果,研究摩擦状态对板料回弹变形的影响规律,同时验证了数值分析方法的可靠性,并对3种不同板料进行了数值模拟和实验研究,对比分析了材料性能与回弹变形的相互关系。

1 有限元分析模型与实验方案

选取产品型号为D3A的板片,采用仿真模拟软件Dynaform对垫片式板式热交换器板片进行有限元数值模拟。模拟分2步进行,第1步,

采用动力显示算法对板料进行冲压成形模拟;第2步,导入成形板片,使用静力隐式算法对已成形板片进行回弹数值模拟。

板片结构的对称性,选取板料的1/2对称模型进行模拟,并设置对应的对称边界条件。图1为数值模拟的有限元模型。

有限元分析模型采用上下模具圆角半径分别为R1,R2,R3 3组模型。板料单元采用成形数值模拟中应用非常广泛的6号壳单元(S/R HUGHES-LIU),材料模型选用36#(MAT_3-PARAMETER_BARLAT)屈服模型。摩擦条件为库仑摩擦,接触类型为成形单向面-面接触,板料与上下模的摩擦系数均设置为0.05,0.14,0.23共3组值[19-20],不同数值模拟模型的计算编号见表1。板片材料选用双相不锈钢FDX27、超级不锈钢654SMO、不锈钢304 L 3种板料,厚度均為0.6 mm,板料的主要力学性能参数见表2。

根据板式换热器成熟的润滑工艺,本文设置了3种常见的润滑工艺进行对应的压型实验研究。第1种为干压,即模具与板料之间直接接触;第2种为流体摩擦,采用20#机械油;第3种为固体润滑,采用厚度为0.06 mm的PVC薄膜,包覆到板料的上下表面。表3所示为板片实验材料、润滑材质和对应的润滑工艺参数编号。实验采用的上下模具加工圆角均为R2。

采用杭州先临三维科技股份有限公司开发的型号为OpticScan-DM-Plus的三维扫描仪对实验板片进行扫描测量,扫描前后的板片分别如图2、图3所示。由图2可知,根据板片的结构特征,可将板片划分为头部区域1、头部区域3,以及具有规则人字形波纹的中间部区域2。如图3所示,在板片中选取5点进行回弹变形高度测量,其中测量点1和5位于板片长度两侧底面边沿,接近于板片平放于平台时的最低基准点,测量点2,3,4沿着板片密封槽均匀分布。

2 模具圆角半径对回弹影响数值研究

图4为FDX27板片(编号为FSR2-05)各测量点回弹变形高度的数值模拟结果。由图4可知,回弹变形高度由板片的底面向上弓起,最大弓起高度为中间区域2的测量点3的位置,其值在以两边为底面基准后达到12.6 mm,弓起变形高度由中间向两边接近对称逐渐降低。

图5为FDX27板片分别在圆角半径R1(计算参考FSR1-05,FSR1-14,FSR1-23),R2(计算编号FSR2-05,FSR2-14,FSR2-23),R3(计算编号FSR3-05,FSR3-14,FSR3-23)时不同摩擦系数条件下的数值分析结果。由图5可知,圆角半径越大,回弹变形越大,回弹变形最大在测量点3位置。在圆角半径为R1,R2时回弹变形结果差异很小,在圆角半径为R3时,回弹变形高度结果略有增加。比较图5中R1,R3的最大回弹变形数值可知,在测量点3位置的最大变形差异不超过10%,由此可知,对于D3A产品,板片回弹变形对圆角半径并不敏感,改变圆角半径并不能有效消除回弹变形,改善产品最终成形尺寸的精度。

3 不同摩擦条件对回弹变形的影响

在相同圆角半径下,摩擦系数越小,回弹变形越大,回弹变形与摩擦系数变化基本呈反比例增长的趋势,并且在不同圆角半径时改变摩擦系数,回弹变化率也基本一致。因此可知,摩擦系数是影响D3A产品回弹变形高度的显著因素,尤其在具有规则人字形波纹分布的中间区域2的位置。

图6所示为FDX27板片在不同摩擦系数下的数值模拟与对应的工艺实验结果对比,其中编号FSR2-05,FSR2-14,FSR2-23分别代表不同摩擦系数下数值计算结果,编号FER2-P,FER2-O,FER2-G分别为不同润滑工艺下实验结果。由图6可知,对于覆膜工艺,数值模拟与实验结果趋势一致性较好,但模拟结果偏小,最大偏差为测量点2位置,约为16%;对于涂油和干压工艺,实验和数值分析结果趋势也基本一致,与前者不同的是,计算结果均较实验结果偏大,最大偏差为涂油工艺测量点4位置,偏差达到约35%。通过分析工艺特点可知,对于覆膜工艺,由于模具和板料被薄膜隔离,因此模具和板料的表面状态对回弹计算结果影响较小,实验润滑效果优于计算设定的摩擦效果,对于涂油和干压工艺,涂油的润滑效果在整个工艺过程中变化较大,而干压工艺对模具表面粗糙度、精度更敏感,因此,实验的润滑效果比数值计算给出的摩擦效果要差。

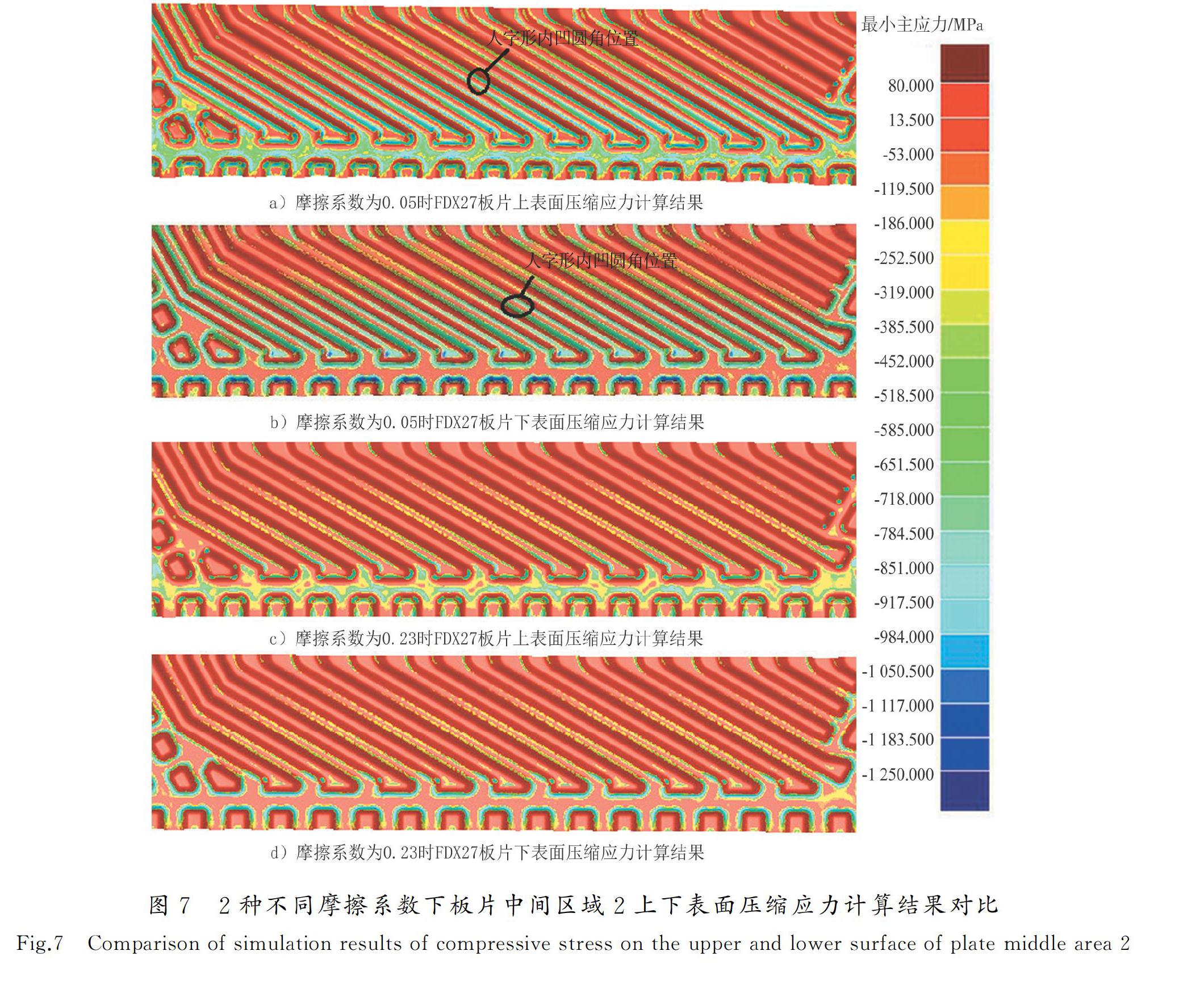

图7为在圆角半径为R2时,2种不同摩擦系数下板片中间区域2上下表面压缩能力计算结果对比图。如图7 a)、如图7 b)人字形内凹圆角位置应力分布所示,当摩擦系数为0.05时,板片上下表面该区域位置压缩应力绝对值接近900 MPa。而当摩擦系数为0.23时,对应位置的压缩应力绝对值小于400 MPa。结果表明,摩擦系数越小,板片上表面内凹圆角区域的最小主应力即弯曲压缩应力绝对值越大。在摩擦系数为0.05时,其压缩应力分布从板片宽度边缘顺着波纹内凹圆角一直延伸到对称中心区域,越靠近板片边沿,其绝对值越大。此外,当摩擦系数为0.23时,在板片上表面内凹圆角压缩应力整体分布明显减小,并且越靠近板片对称中心,压缩应力逐渐消除。

综上所述,摩擦系数越小,中间区域2人字形波纹内凹圆角的压缩应力越大,产生压缩应力的区域也越大,对应的平面弯曲压缩应变绝对值和分布区域也越大,并且这些压缩应力应变顺着人字形波纹内凹圆角,由板片中心向边沿呈减小规律分布。因此可以推断,摩擦系数越小,中间区域2规则人字形波纹因流动变形过大引起的内凹圆角压缩应力过大是导致板片回弹变形高度过大的主要原因之一。

4 材料强度对回弹变形的影响

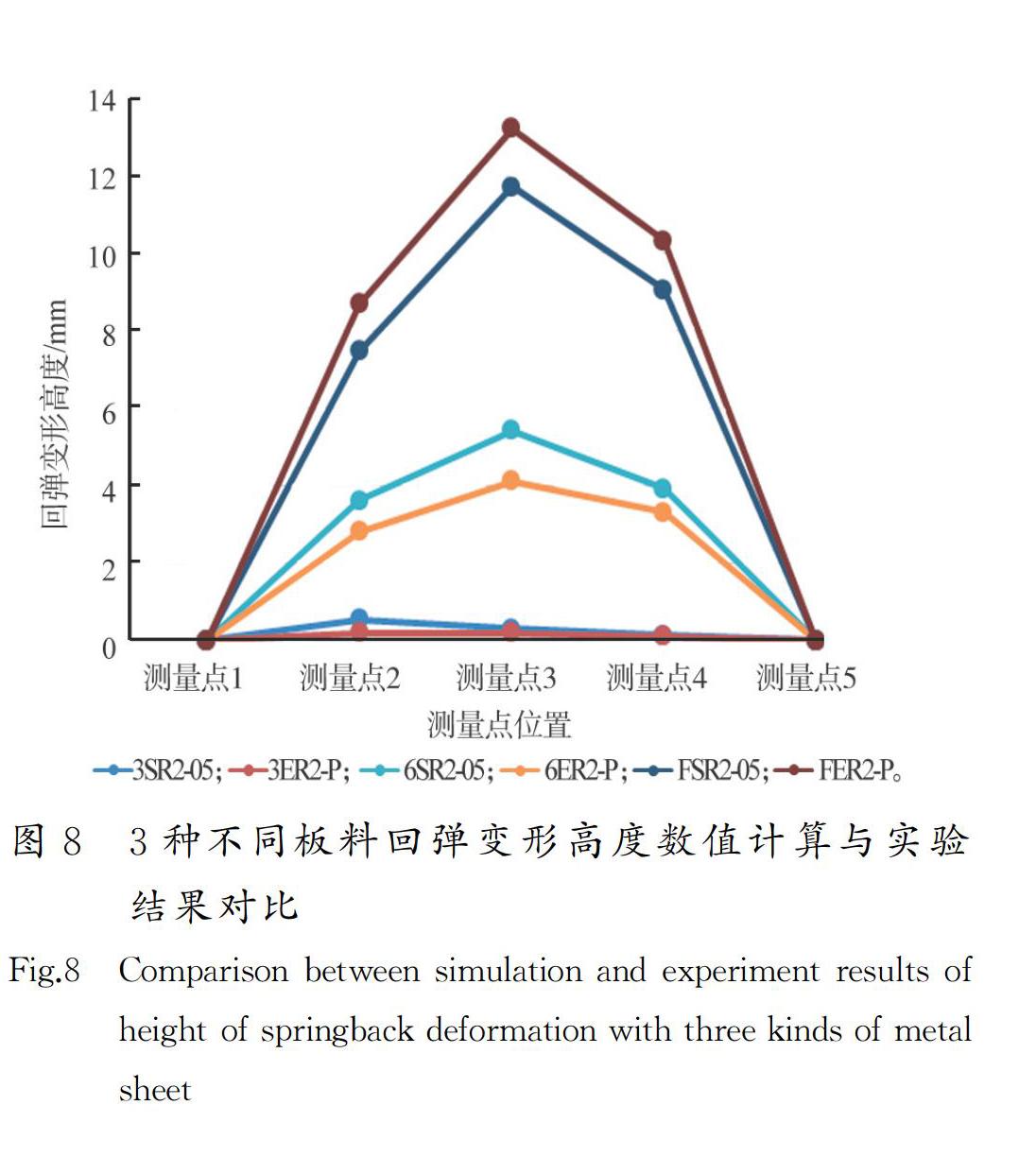

图8所示为3种不同板料在覆膜工艺实验下的回弹变形高度实验与数值模拟结果对比,其中编号3SR2-05,6SR2-05,FSR2-05分别代表材料为304L,654SMO,FDX27的计算结果,编号3ER2-9,6ER2-P,FER2-P分别表示对应于3种材料的实验结果。图8结果显示,不同材料的回弹变形量差异显著,FDX27回弹变形最大,其次是654SMO,明显低于FDX27,而304L回弹变形量最小。比较图8结果知,实验和数值模拟回弹变化趋势一致性较高,对于FDX27和654SMO板片,回弹变形均为测量点3最大,向两边逐渐减小。对于304L板片,数值模拟最大变形点转移到测量点2位置,与实验结果略有偏差,但两者结果一致性很高,均可看出304L板片基本无回弹。对于654SMO板片,实验结果较数值结果偏小,最大偏差为测量点3位置,达到32%。而对于FDX27板片,实验结果较数值结果偏大,最大偏差为测量点2位置,约为16%。分析几种板片产生回弹偏差不同的原因可能是:1)实验和数值分析给出摩擦状态有较大偏差;2)计算模型产生的偏差;3)实验模具加工精度引起的偏差。

图9所示为圆角半径为R2、摩擦系数为0.05时,3种不同材料板片回弹前的最大Von Mises屈服应力分布。图9结果显示304L板片成形后最大Von Mises屈服应力明显小于另外2种板片。比较654SMO和FDX27的最大Von Mises應力分布发现,在板片整个波纹尖角位置,654SMO板片的最大Von Mises屈服应力明显高于FDX27板片,而在中间区域2规则排布的人字形波纹位置,654SMO板片的屈服应力与FDX27板片相当。

结合表2中3种板料的硬化指数N、材料屈服强度,以及图8、图9结果分析可知:首先,对于304L和 654SMO板片,在硬化指数N相近时,屈服强度越高,成形后零件的回弹变形越大,由此可知,硬化指数N值对板料的回弹变形影响是敏感的;其次,比较654SMO和FDX27的回弹变形可知,2组板料屈服强度的偏差不大,但硬化指数N值却相差很大,回弹变形量相差也很大,由此可知,屈服强度相当时,材料的硬化指数N值对回弹变形的影响是敏感的。

综上所述,材料屈服强度性能、硬化指数N值对回弹变形的影响很显著,是引起产品回弹变形的重要因素。

5 结 语

本文以新开发的高强度双相不锈钢FDX27为主要研究对象,针对型号为D3A的新产品板片在不同模具、不同圆角半径和不同摩擦系数下的回弹变形效果进行数值分析,并进行相应的工艺实验验证,同时,选取3种不同的板料,通过数值分析和实验,对比了不同材料的屈服强度、硬化指数N值对回弹变形的影响,得出以下结论:

1)模具的圆角半径对FDX27板片的回弹变形高度影响不明显,改变圆角半径不能有效改善产品的最终成形尺寸精度。

2)对于FDX27板片,摩擦系数是影响回弹变形高度的显著因素,摩擦系数越小回弹变形高度越大。另外,分析板料中间区域2的应力应变规律可知,具有规则人字形波纹的中间区域2在摩擦系数改变时内凹圆角压缩应力变化显著是引起回弹的主要因素之一。

3)比较不同摩擦状态下数值计算和工艺实验结果发现,覆膜工艺结果略高于数值计算结果,涂油和干压工艺低于数值计算结果。

4)材料屈服强度性能和硬化指数N值是影响回弹变形的显著因素,硬化指数越小,屈服强度越高,回弹变形效果越显著。

5)数值分析和实验结果两者的一致性很好,证明采用的数值计算方法是可靠的,对推动新材料在可拆卸板式热交换器行业中的开发应用具有很好的指导意义。

对于薄板冲压成形工艺,不同摩擦状态对产品冲压成形的回弹影响是显著的,然而,在产品的实际冲压成形中,影响摩擦状态的因素是复杂多变的,因此摩擦系数的测试和确定是困难的。今后将加强对工艺实验中摩擦状态的研究,修正数值分析中给定的摩擦系数值。此外,规则人字形波纹对于回弹的影响也是敏感的,进一步探索不同人字形波纹设计结构将有助于改善产品的成形精度。

参考文献/References:

常春梅.国内可拆卸板式换热器现状及发展趋势[J].石油化工设备,2008,37(5):58-61.CHANG Chunmei.Current status and development trend of dismountable plate and frame heat exchanger in China[J].Petro-Chemical Equipment,2008,37(5):58-61.

[2] 邹同华,刘晓东.板式换热器设计选型及使用中应注意的问题[J].建筑热能通风空调,1999(4):54-56.

[3] RAMIN M,LI Guan,HE Hailan,et al.Using duplex grades in demanding forming operations-A CAE based product development[C]//Proc.of 4th China International Duplex Stainless Steel Congress 2012.Beijing:Stainless Steel Council of China Special Steel Enterprises Association,2012:155-167.

[4] ANDERS G,ERIK S,SUN Changqing,et al.Forta FDX 27-duplex stainless steel for high strength gasket plate heat exchangers[J].Physics Conference Series,2017,896(1):12-13.

[5] ANDERS G,SUN Changqing,HE Hailan,et al.Formable duplex stainless steel for high pressure GPHE applications[C]//ASME 2018 Pressure Vessels and Piping Conference,2018.doi:10.1115/PVP2018-84195.

[6] 朱东坡,孙琨等.板料成形回弹问题研究新进展[J].塑性工程学报,2000(7):11-15.

[7] POURBOGHRAT F,CHU E.Prediction of spring-back and side-wall curl in 2-d draw bending[J].Material Processing Technology,1995(50):361-374.

[8] LEU D K.A simplified approach for evaluatingbendability and springback in plastic bending of anisotropic sheets metal[J].Material Processing Technology,1997(66):9-17.

[9] KUWABARA T,TAKAHASHI S,AKIYAMA K,et al.2-D springback analysis for stretch-bending processes based on total strain theory[J].SAE Transections,1995.doi:10.4271/950691.

[10]WU Jianjun,ZHANG Hegang,WANG Junbiao,et al.Mechanical and spring-back analysis for the stretch-bending process of extruded profile[J].Material Science and Technology,2004(4):357-359.

[11]XU W L MA C H LI C H,et al.Sensitive factors in springback simulation for sheet metal forming[J].Material Processing Technology,2004,151:217-222.

[12]PAPELEUX L,PONTHOT J P.Finite element simulation of springback in sheet metal forming[J].Material Processing Technology,2002(126):785-791.

[13]張冬娟.板料冲压成形回弹理论及有限元数值模拟研究[D].上海:上海交通大学,2006.

ZHANG Dongjuan.Theoretical and Numerical Study on Springback Prediction in Sheet Metal Forming[D].Shanghai:Shanghai Jiao Tong University,2006.

[14]肖華,刘艳,汤禹成,等.高强度钢冲压回弹量对板料力学性能参数的灵敏度分析[J].锻压装备与制造技术,2007,42(2):69-72.

[15]WANG Chuantao.An industrial outlook for springback predictability,measurement reliability,and compensation technology[C]//Processing of Numishee.[S.l]:[s.n.],2002:597-604.

[16]陈喜娣,蔡中义,李明哲.板材无压边多点成形中回弹的数值模拟[J].塑性工程学报,2003(5):9-13.

[17]LI Dayong,PENG Yinghong.Study on the factons affecting springback and its prediction with dynaform[C]//Processings of NUMISHEET 2002.[S.l]:[s.n.],2002:70-74.

[18]SAMUEL M.Experimental and numerical prediction of springback and side wall curl in U-bendings of anisotropic sheet metals[J].Material Processing Technology,2000,105:382-393.

[19]JURKOVIC M,JURKOVIC Z,BULJAN S.The tribological state test in metal forming processes using experiment and modelling[J].Materials and Manufacturing Engineering,2006,18:383-386.

[20]JURKOVIC M,HRIESIK A,JURKOVIC Z,et al.Modelling of tribological parameters in process of cold drawing and selection of optimal lubricators[J].Metallurgy,1998,37(3):159-163.