从黏土行为视角认识煤泥水沉降性能

张明青,刘 颀,宋灿灿

(1.中国矿业大学 环境与测绘学院,江苏 徐州 221000;2 中国矿业大学 电气与动力工程学院,江苏 徐州 221000)

煤泥水是煤炭洗选加工过程产生的工业尾水,也是煤炭洗选过程所必需的工作介质。我国《选煤厂洗水闭路循环等级》(GB/T 35051—2018)中规定,选煤厂煤泥水不得向外界环境排放,必须厂内循环使用。煤泥水处理主要控制指标为固体颗粒物浓度,一级闭路循环要求固体颗粒物浓度不超过0.5 g/L。在实际生产中,多数选煤厂要求清水选煤,循环水中固体颗粒浓度要远小于0.5 g/L。美国、加拿大、澳大利亚等国家多数选煤厂厂外设尾矿坝,煤泥水在坝内澄清,为此减轻厂内处理压力。

普通规模选煤厂选煤约需用水1~3 m3/t,每小时产生的煤泥水可达数千立方。在设浮选工艺的选煤厂,煤泥水完成一个循环需4~5 h,在浓缩机中的平均停留时间约为2~3 h[1]。煤泥水体量大、沉淀时间和空间有限,要实现清水循环,一是煤泥水中颗粒物本身必须易于沉淀,二是煤泥水溶液环境必须有利于颗粒沉淀。

煤泥水中固体颗粒组成包括煤和杂质矿物,杂质矿物多为黏土、石英、碳酸盐等。煤颗粒质脆,但本身不易碎成微细粒级,加之表面疏水性较强,因此沉淀能力良好。石英和碳酸盐类矿物在水中易沉淀,黏土则不易沉淀。黏土矿物是煤中杂质矿物的主要组成部分,据报道,一些煤泥中黏土矿物占比可超过总杂质矿物的60%[2-3]。黏土矿物在煤泥水中含量高、沉淀能力最差,是影响煤泥水沉降性能的关键因素,许多研究者认为研究煤泥水沉降性能时需要重点关注黏土矿物[4]。

1 煤泥水中黏土矿物的性质和行为

煤泥水中常见黏土类矿物包括高岭石、蒙脱石和伊利石等。高岭石在煤中含量最多,结构较为稳定;蒙脱石含量最少,但结构最不稳定;伊利石的含量一般介于高岭石和蒙脱石之间,其结构和在水中的稳定性也介于高岭石和蒙脱石之间。在此以高岭石和蒙脱石为代表,讨论煤中黏土矿物在水中的性质和行为。

1.1 高岭石

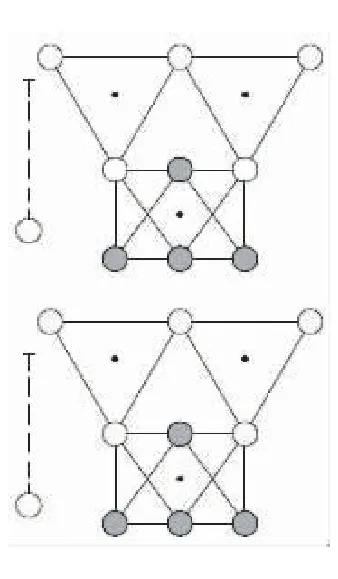

在高岭石结构中,Si—O四面体片和Al—(O,OH)八面体片共用氧原子,以1∶1的形式组成单元晶层,晶层与晶层之间通过氢键连接,如图1所示。由于晶层集合体的方位并非严格固定,而是存在一些差异,为此形成不同的颗粒[5]。当颗粒聚集体被浸泡时,水容易进入颗粒之间的孔隙,在颗粒表面形成一层有序的水分子边界层,即水化膜[5-6]。黏土晶胞中的类质同晶取代使颗粒在水中荷负电,在水化力和静电斥力作用下,颗粒在水中分散,这个过程在煤炭洗选研究中被称为泥化或结构崩塌[7-8]。分散后的高岭石颗粒表面附有约三个水分子层厚的水化膜,其结构和性质较为稳定[7]。

图1 高岭石晶层结构示意图

闵凡飞等研究了煤系高岭石在浸泡过程中Zeta电位和颗粒表面基团的变化,发现随浸泡时间增加,Zeta电位平均值显著降低,颗粒表面Al—OH、Si—O和Al—O增多,2 d后达到最大值。这一结果从侧面表征了泥化分散过程的进行[9]。

1.2 蒙脱石

蒙脱石属于2∶1型黏土,即两层四面体片夹一层八面体片,通过共用氧原子组成蒙脱石的单元晶层,单元晶层之间通过分子间力结合,如图2所示。

图2 蒙脱石晶层结构示意图

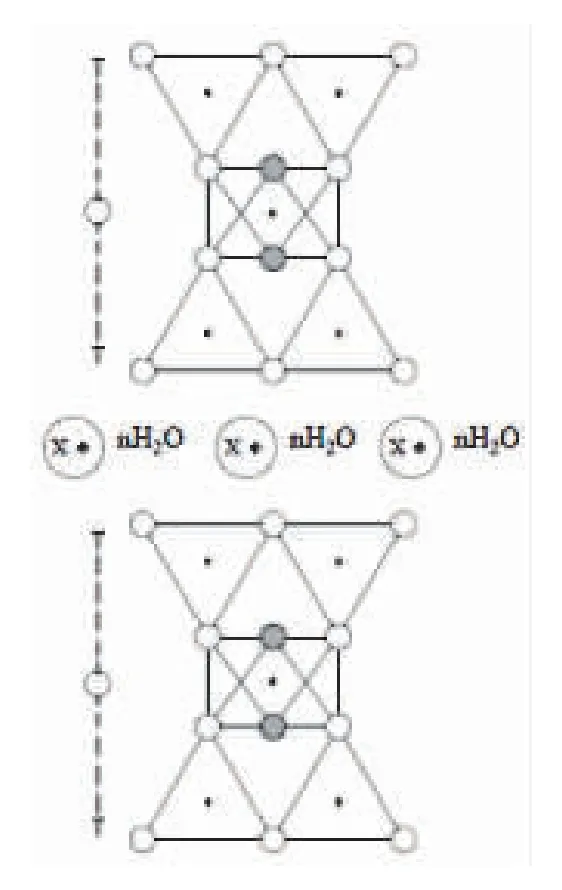

由于类质同晶取代,蒙脱石单元晶层带负电荷,为了平衡电荷,晶层之间通常会存在一定量的交换性金属阳离子。蒙脱石浸入水中,会经历膨胀、剥离和分散过程,如图3所示。煤系蒙脱石充分分散的时间约需要60 h[10],引起蒙脱石膨胀的动力是层间阳离子和晶层底面的水化能。蒙脱石分散剥离出二维层状晶层小颗粒粒度很小(<1 μm),且具有良好的水化能力和较强的电性,很容易在水中稳定悬浮[4]。与高岭石相比,蒙脱石所带电荷更多,径高比更大,对煤泥水澄清处理影响也更大[11]。

图3 蒙脱石在水中水化、膨胀、分散过程示意

2 黏土-煤相互作用和煤泥水沉降性能

黏土颗粒在水中相互作用形式有三种,边-面、面-面和边-边,如图4所示。水中黏土颗粒面-面结合比边-面或边-边结合更有利于其沉淀。黏土颗粒之间的相互作用形式主要由端面和基面所带的电荷类型决定,由于类质同晶替代,黏土颗粒基面带永久负电荷,端面电荷则可正可负,由溶液pH值决定。Vishal Gupta 等用DLVO理论计算了不同pH值时高岭石端面和基面的相互作用势能,推断了颗粒间作用形式,并用冷冻扫描电镜测试验证了推断结果[16]。

图4 黏土在水中的相互作用形式

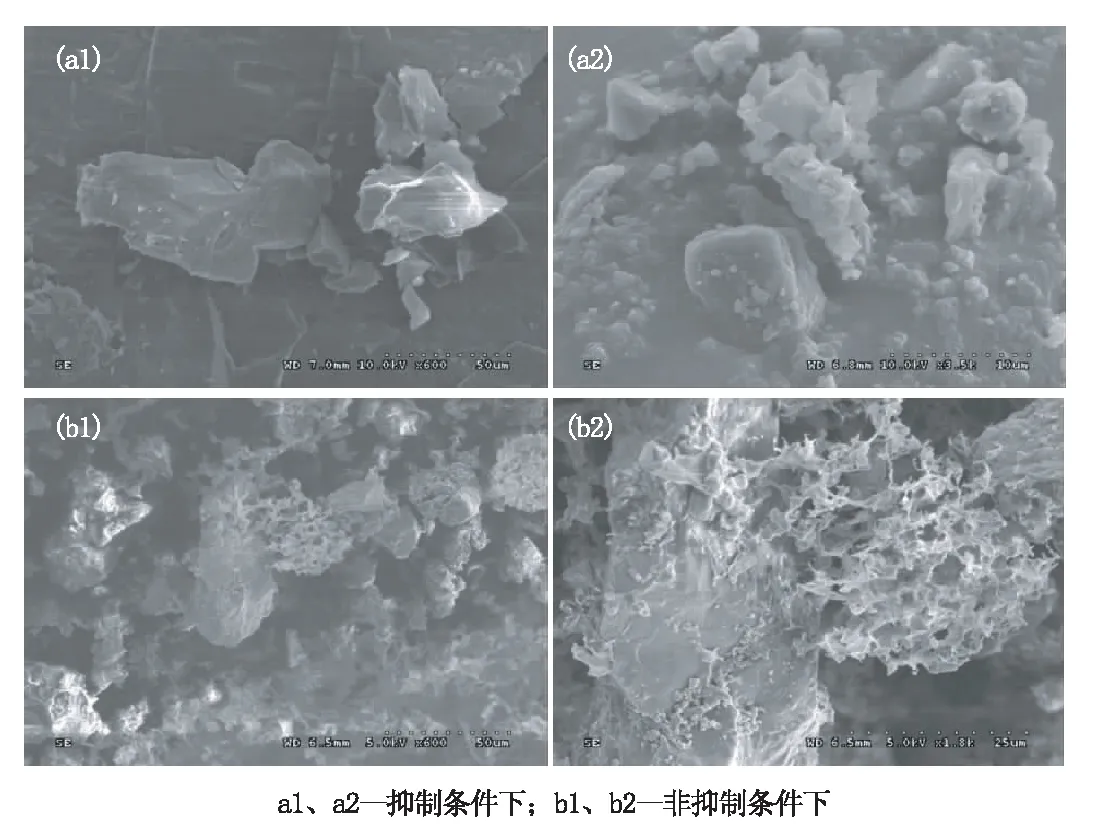

在煤泥水中,黏土与煤的相互作用不仅与黏土类型有关,还和煤颗粒大小有关。当煤颗粒粒径远远超过黏土颗粒时,黏土颗粒可以罩盖在煤颗粒表面。高岭石对煤泥浮选影响很小,业界推测认为高岭石在煤表面的罩盖作用很弱[17]。煤中蒙脱石含量极少,但罩盖作用不可忽略。图5是用Ca2+作分散抑制剂时,蒙脱石在抑制和非抑制两种条件下利用冷冻扫描电镜拍摄的罩盖状态[18]。所谓抑制条件即是将干态蒙脱石直接加入含Ca2+的煤-水体系中;非抑制条件为蒙脱石颗粒充分分散后,再将煤-水体系中Ca2+浓度调节至与抑制条件相同水平。图5(a1)和(a2),在显示抑制条件下蒙脱石保持大颗粒状,分散罩盖在煤颗粒表面。图5(b1)和(b2)显示,在非抑制条件下蒙脱石晶层颗粒形成“网架”结构,罩盖在煤颗粒表面,因为这种形式罩盖面积大,使煤颗粒表面更为亲水,所以煤泥水沉淀性能变差[18]。如果煤颗粒和黏土颗粒同为微米级颗粒,二者之间的作用形式也与黏土类型有关。研究表明,煤和高岭石几乎不相互黏附,混合体系离散沉降。在煤和蒙脱石混合体系中,煤颗粒被夹裹在蒙脱石“网架”结构中,整体依然呈压缩沉降形态[19]。此外,黏土对煤泥水沉降性能的影响还与其对体系黏度的影响有关。煤泥水中黏土含量越多,黏度越大,越难澄清。相同含量的高岭石对煤泥水黏度的影响小于蒙脱石,而蒙脱石在非抑制状态下能够明显提高煤泥水的黏度[18]。

图5 蒙脱石在煤颗粒表面的罩盖形态

3 对煤泥水中黏土的认识历程及存在问题

3.1 对煤泥水中黏土的认识历程

按照对煤泥水中黏土矿物的性质和行为认识,煤泥水的研究历程可分为三个阶段,需要说明的是这三个阶段并不是严格按照时间顺序排列。

第一阶段的研究把煤泥水中黏土颗粒视为各向同性的均质颗粒。许多研究者发现煤泥水澄清处理时,高岭石对沉降速度没有影响,蒙脱石对沉降速度影响显著[11,20-21]。XU ZH等用高岭石和蒙脱石分别与煤颗粒混凝时体系的Zeta变化解释了上述差异[21]。Zeta电位是煤泥水研究中常用指标,该值是在把黏土作为各向同性均质颗粒的前提下,对颗粒荷电状况的总体描述,不能反映黏土颗粒的各向异性特征,如端面和基面的电荷分布差异。

第二个阶段的研究把黏土颗粒视为各向异性颗粒。WANG B等借助冷冻扫描电镜,发现蒙脱石在煤泥水中容易形成边-面和边-边作用的三维空间结构[22],该结构可承受一定强度的矿浆动态冲击,罩盖于煤颗粒表面,使煤颗粒浮选时容易进入精煤产品。CRUZE等研究发现黏土对煤泥水处理的影响,主要在于黏土三维空间结构提高了体系黏度,阻碍了其他颗粒的沉降[23]。

综上述可知,黏土膨胀分散是一个动态过程,因此第三阶段研究更为关注黏土随水在整个选煤系统循环时的膨胀分散行为,特别是蒙脱石[12,14-15]。在循环过程中,如果煤泥水溶液环境能够抑制蒙脱石膨胀分散,蒙脱石在浓缩机中即被沉淀分离,不会集聚,也不会恶化沉降环境;如果溶液环境无法抑制蒙脱石膨胀分散,那么分散后的蒙脱石无法在浓缩机中沉淀,容易随水在系统中循环集聚。蒙脱石的循环集聚会增加煤泥水黏度,恶化后续进入系统的其他颗粒沉淀环境,最终导致煤泥水难澄清。

3.2 存在问题

随着对煤中黏土性质和行为认识的逐渐深入,一些原有标准和设计中的问题逐渐显露。在MT/T 109—1996《煤和矸石的泥化》试验方法中,对煤和矸石中黏土类型、含量和泥化程度差异等考虑并不是很充分。标准中规定矸石泥化时间为30 min,事实上不论高岭石充分水化还是蒙脱石充分膨胀分散,所需时间至少为48 h[10,15]。如果按照30 min泥化,所制得的煤泥水样品沉降性能不能反映实际情况。此外,该标准中还规定所用水为蒸馏水或符合饮用的自来水,由于蒸馏水中不含对蒙脱石膨胀分散有抑制作用的K+和Ca2+,各地方自来水中这两种离子浓度也不相同,因此即使试验所用煤和矸石样品相同,不同水制得的煤泥水样品沉降性能也会不同。

选煤厂浓缩机设计时,分级粒度法是常采用的一种方法。该方法根据干煤泥量(G,t/h),按照沉降1 t干煤泥所需的沉淀面积(f,m2),来确定所需沉淀面积(F,m2)。其中f由《选煤工艺设计与管理(设计篇)》中表5-40查得[24],计算公式为:

F=kGf,

(1)

式中:k为干煤泥不均匀系数。

该方法的不足在于,如果分级粒度和干煤泥量等参数相同,沉淀面积便相同。事实上,入料粒度和分级粒度相同的煤泥,如果黏土含量、类型等不同,实际所需的沉淀面积也会存在很大差异[24]。

另一种常见的浓缩机面积计算方法为单位面积负荷定额计算法,计算公式为:

F=G(R2-R1)k/q·φ,

(2)

式中:R1、R2分别为给料煤泥水和浓缩产品的液固比;φ为沉淀面积利用系数;q为单位面积处理能力,m3/(m2·h)。

此方法中关键参数q同样未充分考虑黏土差异的影响[24]。上述问题很容易导致选煤厂煤泥水沉淀无法达到预期效果。

4 基于黏土控制的煤泥水处理技术发展

传统的混凝法是目前国内外煤泥水处理应用中最广泛、最成熟的技术。该方法向煤泥水中添加凝聚剂和絮凝剂,通过压缩双电子层、电中和、吸附架桥和网捕作用,使煤泥颗粒形成絮团后沉降[25]。常用的凝聚剂有聚合氯化铝、聚合氯化铁等,絮凝剂主要是各种分子量的阴离子型和非离子型聚丙烯酰胺。混凝法的优点有反应迅速、操作简单、所形成絮团体积大、沉降速度快等,对易沉降煤泥水处理效果显著。对于微细颗粒占比大、黏土含量高的难沉降煤泥水,许多选煤厂的实践表明,无法达到混凝法处理需求,其原因主要是黏土在水中已经完成膨胀分散,纳米级单元晶层颗粒荷电量大、表面包覆水化膜厚,凝聚剂和絮凝剂无法有效捕捉,因此大量颗粒漏捕。目前混凝法技术发展主要集中于各种高效凝聚剂和絮凝剂的开发,这些药剂开发的基础应该立足于对黏土矿物的性质和行为的认识。

疏水聚团煤泥水沉降技术是利用阳离子表面活性剂弱化破解煤和黏土颗粒表面水化膜,使颗粒之间水化斥力转变为疏水引力,形成疏水聚团,进而强化沉降过程。但关于该技术的实际应用效果还未见报道[25-26]。

综上所述,对黏土在煤泥水中性质和行为的认识是煤泥水处理技术发展的基础。黏土的水化、膨胀和分散是一个动态过程。煤泥水沉降性能是在洗水循环中逐步恶化。要从根本上解决煤泥水难沉降问题,需要从源头上限制黏土的水化分散行为,在煤泥水循环过程中持续控制,使黏土在浓缩机中保持沉积态大颗粒状,这样才能使煤泥颗粒在浓缩机中被有效分离。这也是目前煤泥水沉降性能研究和相关技术开发的思路之一。

5 结论及展望

(1)关于煤泥水中黏土性质研究在不断深入,黏土在三个研究阶段中分别被视为各向同性的均质颗粒、各向异性的层状颗粒以及能够膨胀分散的不稳定颗粒。

(2)在煤泥水中,黏土经过水化、膨胀、分散后,形成带负电的纳米级颗粒。这些颗粒不仅自身难以沉降,而且会随水在系统中循环集聚,使后续进入系统煤泥的沉降环境恶化,最终导致煤泥水难以澄清。

(3)黏土膨胀分散可以被抑制,抑制后黏土可保持沉积态大颗粒状,水化膜变薄,电荷减弱,这有利于改善煤泥水沉降性能。煤泥水中黏土动态行为、表面性质以及与煤颗粒作用模式是煤泥水性质研究的主要方向,也是煤泥水高效处理技术开发所需要的理论支持。