新型梁底检查车单元多学科模块化开发

西南交通大学机械工程学院 成都 610031

0 引言

针对城市公路桥涵大型化及差异化的趋势,单一梁底检查车平台的成本及效率问题日益暴露。传统大跨度检查车结构单一,耗材较大,对大跨度梁底检查车结构的模块化、标准化设计尤为重要。随着多平台组合设计在工程设计中的发展,如文献[1-3]采用不同虚拟平台及算法联合优化设计。由于组合设计中工法、平台接口及模拟环境的不同,导致组合设计的差异性及间断性,未形成适应性强、功能丰富的完整设计闭环。本文基于该问题,提出一种集模型提出、环境模拟、二次开发及参数优选为一体的多学科协同模块化开发平台,并以APDL语言、拓扑学、PDS分析器及Isight等虚拟平台建立设计策略,开发一种新型可装配模块化梁底检查车单元,并在静动态性能下校核对比4种传统检查车结构,验证了新型单元的各项指标优势及混合开发平台的多功能性,达到了大跨度检查车模块化要求。

1 多学科模块化开发平台思想

1.1 梁底检查车主体结构

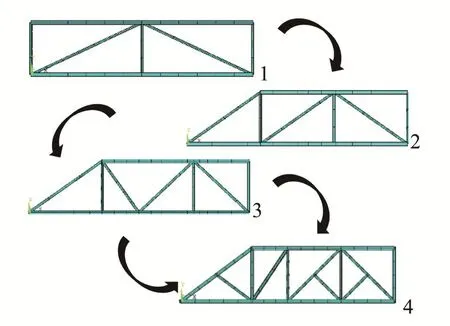

梁底检查车采用主体结构悬挂与驱动小车倒置在桥体主梁顶部轨道的方案。主体结构由玄杆与多腹杆焊接成型,主体结构采用6061-T6铝合金,其弹性模量为6.9×104MPa,泊松比为0.3,密度为2 700 kg/m3,通过液压马达、电机或人工等方法驱动小车实现前进后退等功能,整体结构如图1所示。

图1 混凝土主梁检查车结构

1.2 多学科协同模块化开发平台

多学科协同模块化开发平台分为A、B、C、D 4个独立模块。前处理模块旨在数学模型建立、物理模型模拟及物理参数规划等;后处理模块包括性能校核、数值分析、变量参数确定及多成果寻优等。当前一模块功能完成后,通过集成、调用或模拟接口环境等方式进入下一模块,最终形成一体化开发平台,多学科协同模块化开发平台设计流程如图2所示。

图2 模块化设计平台

模块化设计平台中B、C模块中引用的虚拟平台及算法可根据实际需求自由组合,充分探索复杂系统与子系统间的作用关系。针对梁底检查车新型单元需求,模块化设计策略如图3所示。

图3 模块化联合设计策略

根据CJJ37—2016 《城市道路工程设计规范》中规定,双向行驶时车道宽度为3.25~3.75 m。考虑到设计目标为双向车道并保留宽度裕度,选取梁底检查车跨度梯度为12 m、18 m、24 m及30 m,模块外部尺寸为3 m×1 m×0.8 m。在梯度化梁底检查车模块背景下,目标是在模块静动态性能指标的约束下达到柔度极小化及结构成本寻优。传统大跨度检查车结构统一,腹杆布局密集,耗材较多,故依据腹杆空间利用比,探索新结构设计。根据模块化协同设计策略,采用伪密度流动法的拓扑分析确定检查车主结构腹杆布局、APDL语言生成参数模型、PDS贡献率分析获取编码Pareto分布图,提取参数、BP神经网络近似建模误差分析及联合Hooke-Jeeves算法参数寻优校核组成的模块化设计平台。

2 模块化设计平台前处理模块

2.1 基于伪密度流动的模块拓扑分析

针对梁底检查车模块腹杆布局问题,将检查车正面、端面受力腹杆布局假定为等材的8node 82单元,采用假定量0~1的单元伪密度来描述给定工况下材料的分配问题。伪密度η趋于0,表示该分配单元可以忽略,相反,η趋于1则表示单元保留。选定高跨比24×0.8 m单元为模拟对象,施加均布0.5 kN/m2恒载及2 kN/m2荷载。拓扑分析中,定义单元伪密度为设计变量,约束状态量为腹杆体积占比,即(优化后流动密度量/初始密度量)。以体积占比35%、55%、75%为例,对大跨度单元进行伪密度流量分配。同时,以55%体积占比为约束,对标准模块进行拓扑分析,结果如图4所示。

图4 腹杆伪密度分布

根据伪密度分布情况可以知:1) 大跨度结构拓扑分析下,整体两端呈弧形,腹杆体积占比越大,承载效果越明显。内部主要受载腹杆呈三角形且垂向腹杆较少。2) 模块拓扑分析下,正面腹杆主要呈梯形且存在交叉结构,侧面主要受载腹杆呈三角形腹杆,较传统全交叉形腹杆传力更明确。

2.2 拓扑检查车新型结构建立

根据拓扑分析结果,采用APDL语言建立检查车模块。为模拟最优拓扑效果,新的检查车结构采用端部模块A+中部模块B两种结构焊接而成,采用约束化三角杆布局,端部模块采用梯形化处理,中部模块B采用菱形腹杆支撑以减少竖杆,根据拓扑效果反复试验传力路线,确定模块结构。其中,端部模块A衍生代数如图5所示,以A+B+…+B+A的形式联合成大跨度检查车结构。模型以Beam 188为主体单元自底向上建立新模块,拓扑检查车新结构如图6所示。

图5 端部模块衍生代数

图6 拓扑检查车新型结构

2.3 基于PDS的检查车结构灵敏度分析

2.3.1 数学模型建立

1)输入变量编码(DVS)

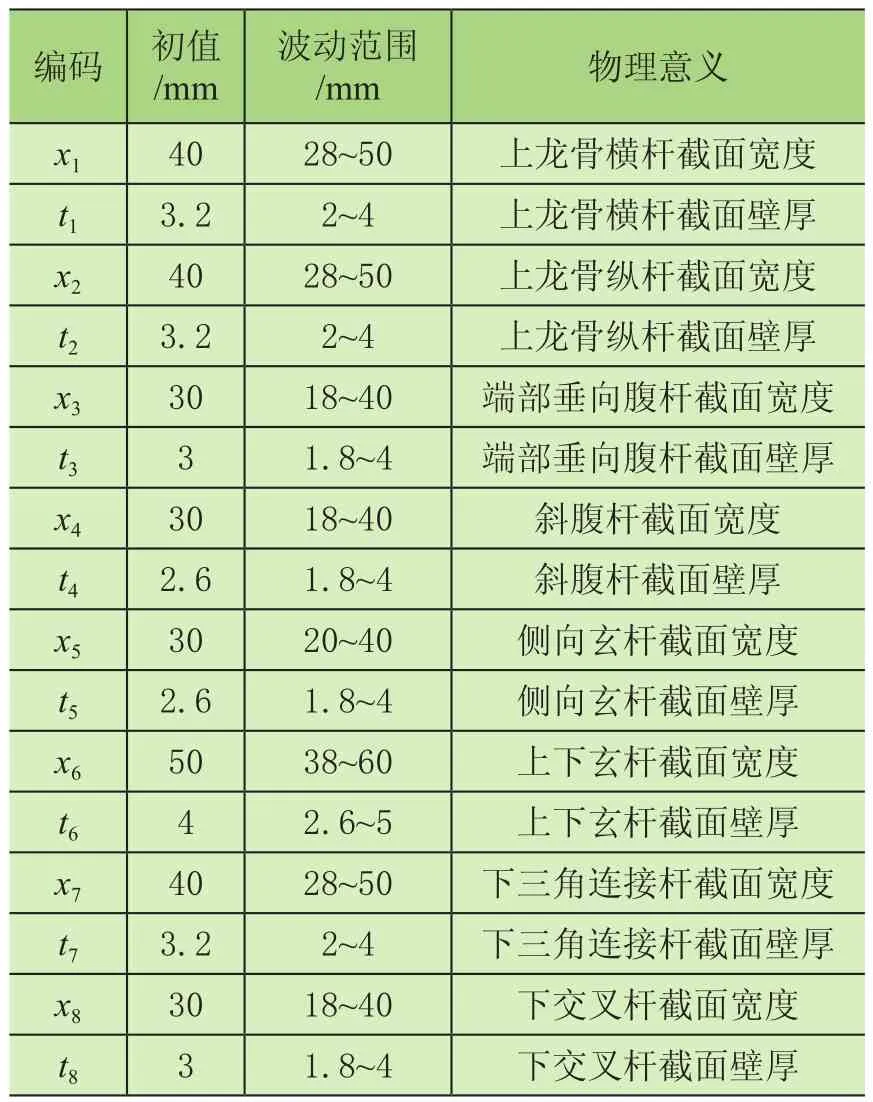

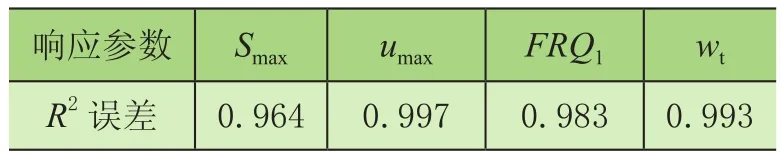

根据单元结构APDL参数及检查车物理特性,对材料分配唯一编码作为输入变量并赋予波动空间,模型编码及波动范围如表1所示。

表1 模型编码及波动范围

2)约束变量(SVS)及响应目标

以检查车静强度[Smax]、静刚度[umax]及动刚度指标[f]小于指标阈值为约束条件。以检查车耗材[Wt]为响应目标,约束响应阀值如表2所示。

表2 约束响应阈值

2.3.2 PDS参数贡献率分析

在前处理模块B中,通过PDS处理器复制创建贡献率(百分比)设计的仿真循环文件,利用Monte Carlo思想来获取样本数据,以拉丁超立方法(LHS)抽样,以全变量参数输入,设定PDS分布函数为LOG1正态分布,设定初始均值为μ,变异系数选定10%。以挠度umax,强度Smax,一阶模态固有频率FRQ1及质量Wt波动最大效果为输出,得到输入编码对约束变量及响应目标的Pareto图,剔除影响因子较小的参数,提高优化效率。PDS试验设计Pareto图如图7所示。

图7 PDS实验设计的Pareto图

根据实验结果,输入变量、响应变量与优化目标值之间有较好的相关性,验证了二次优化的可行性及必要性。为提高优化效率,剔除影响因子较小的t1、t2、t3、t4、t5、x1、x7等参数,选取其他11项参数为设计变量。

3 模块化平台后处理模块

3.1 基于BP神经网络近似建模

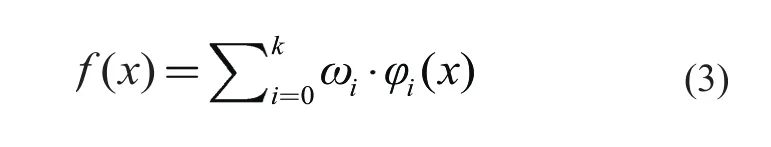

在后处理模块C中,联合Isight多学科优化平台,搭建检查车虚拟样机模型。通过Simcode组件集成APDL语言建立的输入文件(input file),响应文件(response file)及批处理文件(command file),建立模拟集成环境。采用径向基BP神经网络校核模型函数的逼近问题,BP神经网络由输入层,隐含层及输出层构成,隐含层节点数=2×输入层节点数+1=23。神经网络传递数学表达式为

式中:xi为第i个基函数中心,为∂i为中心宽度参数,‖x-xi‖为待测欧几里得距离,神经网络输出层函数为

设定平滑因子为0,拟合最大迭代步数为50,利用拉丁超立方抽样思想选取变量空间的100个样本,设定Acceptance Level为0.9,通过R2来衡量近似模型与样本点的符合程度,若R2趋近于1,则证明该模型具有较高的可信度, BP神经网络近似模型误差拟合结果如表3,拟合误差结果表明该模型具有较高的近似模型精度。

表3 BP网络误差评估

3.2 基于Hooke-Jeeves算法的目标值寻优

Hooke-Jeeves算法适用于非连续参数随机化模拟。模拟stress.bat及mode.bat组合环境,设定最大次数1 000次,运行终止步长为1.0×105,最大容许失败次数为5,目标值(WT)寻优迭代历史如图8所示,寻优至303次终止迭代,对参数进行圆整,优化结果如表4所示。

图8 Hooke-Jeeves算法寻优迭代历史

表4 优化前后各项参数

3.3 寻优校核评价

以24 m跨度模块参数为背景对梯度化检查车各跨度进行理论计算及同平台试验优选,横向对比同模块各跨度优选结果;同时,纵向对比基于4种典型检查车结构建立的等材模块同平台优选结果,对比结果如图10所示。

图9 4类等材典型模块

图10 横纵对比结果

根据虚拟模型横向评优结果,实际优选值较理论模块质量实际型材略有增幅但误差较小。等材裕度条件下,新型结构相对于结构a、b及c,平均减少了9.4%初始裕度质量。对比纵向评优结果,新型结构在不同跨度下的优选空间较其典型模块平均提升了8.65%,典型全叉结构b初始裕度质量最高,典型无纵腹杆结构d优化空间最低。综上,采用新型单元的大跨度检查车具有更好的材料利用率及静动态性能,验证了多学科协同模块化设计平台的设计综合性及可靠性。

4 结论

1)基于多学科协同设计引进的模块化思想,提供了一套集模型提出、环境模拟、二次开发及参数优选为一体的多功能开发平台,为大型复杂结构的闭环开发提供参考。

2)引用模块化平台开发出的新型梁底检查车模块较传统结构有更小的等材质量和更大的优化空间。梁底检查车主体结构的模块化、标准化及系列化为解决现阶段国内检查车尺寸不定及传统大跨度检查车结构单一、耗材大的问题提供一种新的结构及设计思想。