铝电解槽侧壁材料的研究现状

刘建华

(昆明理工大学,云南 昆明650093)

1 铝电解槽侧壁的重要性

铝电解槽是Hall-Héroult法炼铝技术的核心装置。铝电解槽主要构成部分是阳极钢棒、炭阳极、导电母线、底部碳阴极和绝缘侧壁等[1]。侧壁是铝电解槽不可缺少的组成部分,一方面是由于它被用作盛置电解质和熔融铝液容器,另一方面侧壁起着保护钢制金属外壳免受电解质熔体的侵蚀。因此侧壁工作状况很大程度上决定了电解槽的使用寿命。更为关键的是,侧壁炉膛的形状规整性对铝电解生产过程中电流效率影响很大,从而直接影响着铝电解技术经济指标的好坏。Hall-Héroult法炼铝技术因采用冰晶石、氟化铝和氟化钙等氟化物作为铝电解质主要组分,且电解温度维持在900~960°C,因此熔融电解质具有强烈的腐蚀性。侧壁质量也就成为影响电解槽寿命的主要原因。另外,由于铝需求量的增加,许多铝厂纷纷提高电流强度,强化生产,铝电解槽侧壁状况也就成为铝电解槽强化生产所重点考虑的环节。

一直以来,铝工业都致力于发展惰性电极电解槽,美国铝业公司最早进行相关的研究并且逐步开展了工业实验。最近十来年,我们国家也逐渐认识到这一重要性,在国家973和863项目中都有相应的研究,在基础理论和技术开发等方面都取得了较大的成果,并且政府表示在今后的发展规划中还将继续给予重点支持。惰性阳极和可润湿性阴极结合绝缘侧壁材料的使用对惰性电极电解槽的推广应用将有重要作用。因此绝缘侧壁的研究将是一个研究热点[1]。

2 传统铝电解槽用侧壁材料研究现状

Hall-Héroult法炼铝用铝电解槽侧壁的工作状况对铝电解槽的运行稳定性、使用寿命以及技术经济指标有重要的影响。现行的铝电解工业中铝电解槽使用的侧壁材料主要是Si3N4结合SiC复合材料和碳素材料。在铝电解槽正常运行时,这些侧壁材料之所以能“屹立”在铝电解槽侧部,是因为在其侧壁表面形成了一层凝固的电解质层(又称炉帮或槽帮),从而保护着侧壁材料。在槽况正常的情况下,炉帮一般不会被消耗或长大。但是当槽电压不稳定时,或者阳极效应发生时,炉帮会熔化,容易导致侧壁材料直接暴露在电解质中而被侵蚀。另外规整炉帮被熔化后致使铝液镜面增大,铝的二次反应几率增大,使得电流效率下降。当铝电解槽处于冷行程时,侧部炉帮会逐步长大,导致炉膛变窄伸腿肥大,容易在铝液中产生水平电流,槽稳定性显著下降,甚至给换极操作带来很大的困难。

2.1 碳素侧壁材料

石墨或者碳素之所以被用作铝电解槽侧壁材料主要是由于以下几个方面的原因:

1)碳素材料具有较好的抗侵蚀性能。

2)碳素材料与熔融液态金属铝之间的界面张力低,很难被熔融金属铝所润湿。

3)碳素材料具有低的热膨胀系数和高的导热系数,使得其具有优良的抗热震性。

4)碳素材料具有优良的抗弯曲强度,并且随温度升高其强度增加。因此,在很长一段时间内铝电解槽用侧壁材料首选的是炭素材料。

在非氧化气氛下,碳素材料具有高的导热率、较好的抗热震性,并且不润湿熔融电解质和不会降低高温强度等优良性能。加之其在铝电解工艺中会在表面形成一层凝固电解质(保护性炉帮),这样碳素材料就可以满足铝电解槽用侧壁的要求,电解槽的稳定运行也就能得到保证。但是铝电解一般在960°C的高温下运行,高温氧化性气体容易将炭素材料氧化。例如Fickel[1]的研究发现,在550°C碳素材料就已经被氧化了,并且随着温度的升高碳素材料的氧化程度更加严重。另外,铝电解槽侧壁材料的选择还与槽型有关,在电解槽大型化之前,碳素材料基本能满足铝电解槽对侧壁的要求。随着铝电解工业技术的迅速发展,大型中间点式下料铝电解槽在国内广泛推广应用。碳素侧壁难以满足这种电解槽对侧壁的要求。其主要原因如下[1]:

1)在炉帮形成之前,侧壁暴露在恶劣的环境中,侧部炭块容易造成侧部漏电,降低了电流效率。

2)碳素侧壁在被氧化后对电解槽原有的传热结构产生严重的破坏,使得炉帮熔化甚至消失,如此使得侧壁直接与高温熔融电解质接触,由此导致碳素侧壁被电解质迅速的腐蚀和破坏。

3)电解质中的钠容易侵入碳素侧壁中形成碳-钠插层化合物,导致侧壁膨胀、疏松和剥落。

4)在使用过程中其强度会降低,在较低压力下就会开裂损毁。基于上述分析,随着铝电解槽的大型化,碳素材料难以满足作为铝电解槽侧壁的要求,在大型铝电解槽设计上尽量不使用碳素材料作为其侧壁。

2.2 Si3N4结合SiC复合材料

近些年以来,铝电解工业快速发展,大型铝电解槽的使用越来越广泛,这使得碳素侧壁不能满足其基本的要求。为此,碳化硅(SiC)基侧壁材料的研发越来越多,以满足上述要求。碳化硅基侧壁材料的种类很多,根据第二相种类的不同,通常可以分为碳化硅结合、氮化硅结合、氮氧化硅结合和塞隆结合等。Liu等[2]对比了几种SiC复合材料的耐电解质腐蚀性能,指出自结合SiC侧壁材料(w(SiC)为95%)耐电解质腐蚀的能力比氮氧化硅结合SiC材料(w(SiC)为75%)高2倍,另外自结合SiC的导热能力也相对要好。但是由于自结合SiC材料合成成本过于昂贵,因而自结合SiC材料未在铝电解槽中得到广泛的应用。由此可知在选材方面我们还要适当考虑成本问题,氮化硅结合碳化硅材料的耐电解质侵蚀性能也比较好,并且其价格仅相当于自结合SiC材料的1/10~1/7。在1993年,国外开始使用Si3N4结合SiC的作为铝电解槽侧壁材料。国内于2001年也在230 kA试验槽上进行了试验,取得了较好的效果。经过实践的证明之后,铝电解槽通常使用Si3N4结合SiC材料作为侧壁材料。

2.2.1 Si3N4结合SiC复合材料制备

Si3N4结合SiC材料的制备方法主要有燃烧合成法、凝胶注模成型法[3]和反应烧结法等方法。制备氮化硅结合碳化硅材料应用最广泛的方法是反应烧结法。反应烧结法的制备工艺是:在碳化硅料中加入15%~20%(质量分数)的单质硅粉和适量的添加剂,首先将原料充分的混合均匀,然后置于氮化炉中(通高纯氮气),并施加适当的压力和调控适合的升温机制,通过氮化反应烧结得到Si3N4结合SiC。氮化反应烧结过程中主要发生的化学反应和反应吉布斯自由能为:

生成的Si3N4作为结合相将SiC颗粒料粘结在一起,使得Si3N4结合SiC材料的致密度和强度非常高。另外一些科研工作者采用别的方法制备得到Si3N4结合SiC材料,例如吴宏鹏等人[4]使用“逆向反应烧结”法将SiC和Si3N4烧结得到Si3N4结合SiC材料。具体的实验步骤是先让Si3N4在1 400°C条件的空气中下反应生成活性较高的氧化物,以促进试样烧结。研究结果表明,该方法的特点是新生成的活性氧化物(SiO2或Si2N2O)发生了活性烧结,所获得的Si3N4结合SiC材料的物理和化学性能非常优良。例如与氮化反应烧结所得到的Si3N4结合SiC材料的物理性能相比,这种方法制备得到的Si3N4结合SiC材料的相似。

氮化硅结合碳化硅材料以SiC为骨料,硅粉氮化生成的纤维状α-Si3N4和粒状β-Si3N4将高硬度的SiC骨料粘结在一起,并且形成致密的网络结构。氮化硅结合碳化硅材料中有致密网络结构,从而使得其具有了优良的高温性能(甚至可以将这种材料在1 600°C的非氧化气氛下使用)、高电阻率、高强度、高导热率,且在还原性气氛下抗熔融冰晶石侵蚀性能较好。相同温度条件下,氮化硅结合碳化硅的导热率明显高于炭砖的导热率。在铝电解生产过程中,高导热率侧壁材料有利于侧壁表面保护性炉帮的形成,且高的电阻率有利于减弱侧壁表面水平电流,提高槽稳定性和电流效率。使用过程也发现,相比传统炭素侧壁材料,氮化硅结合碳化硅侧壁材料具有更好的抗氧化性能和更好的抗碱金属侵蚀性能,在铝电解槽上使用更具优势。因此,目前国内外使用的陶瓷侧壁材料主要是Si3N4结合SiC材料。

2.2.2 Si3N4结合SiC材料抗侵蚀测试Si3N4结合SiC材料自身抗电解质侵蚀性能优良,再加上炉帮的保护,按理说其实不易被电解质侵蚀消耗的,但是实际上在服役环境恶劣的铝电解槽中依然会逐渐损坏。还有可能是由于阳极效应发生导致表层炉帮熔化,使得Si3N4结合SiC材料直接与高温熔融电解质接触,这也加剧了其被侵蚀的程度。李世斌等研究了Si3N4结合SiC材料的耐电解质腐蚀性能。实验结果表明试样在与熔融电解质和气体同时接触的三相区域(气-固-液)被电解质侵蚀的比较严重。张广荣等[5]将Si3N4结合SiC浸入熔融冰晶石基电解质中,在1 000°C保温4 h后,测试腐蚀试样在腐蚀前后的质量和外观尺寸的变化。这些研究结果表明,Si3N4结合SiC材料耐电解质腐蚀的能力受分子比的影响不大(分子比大于3),主要受材料的组成和气孔率的影响。Si3N4结合SiC材料耐电解质腐蚀的能力随着试样中Si3N4含量的增加或者气孔率降低而得到显著的提高。另外高炳亮[6]和Zhao[7]等科研工作这也研究了Si3N4结合SiC材料耐电解质腐蚀性能。其研究方法都是将Si3N4结合SiC材料直接与熔融冰晶石电解质直接接触。这些方法都是从动力学角度来研究试样的腐蚀过程。

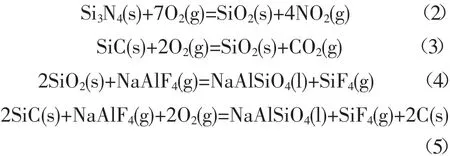

下面将从热力学角度综合分析Si3N4结合SiC材料的电解质腐蚀机理。热力学计算的结果表明,SiC与氟化物反应的吉布斯自由能在铝电解温度下均大于零,从热力学角度来看各氟化物与SiC是不能直接发生化学反应的[6]。然而,研究过程中和实际生产中我们发现Si3N4结合SiC侧壁被腐蚀了,尤其是在三相区域(气-试样-熔融电解质)被侵蚀的较严重。主要是由于在这一区域,Si3N4结合SiC材料通常会被氧化性气体氧化,并且SiO2之类的氧化产物还比较容易与挥发的氟化物发生化学反应,这将导致Si3N4结合SiC材料被熔融电解质的加速侵蚀。所以,Si3N4结合SiC材料在三相区域会形成氧化-侵蚀-渗透的恶性循环,这一恶性循环一旦形成将使得Si3N4结合SiC材料被严重损毁,腐蚀反应如公式(2)-(5)所示:

3 尖晶石型侧壁材料

镁铝尖晶石的结构可以看成是岩盐结构和闪锌矿结构的结合。镁铝尖晶石是分子组成为MgAl2O4的等轴晶系化合物,其晶胞是由32个立方密堆积的氧离子(O2-)和16个在八面体空隙中的铝离子(Al3+)以及8个在四面体空隙中的镁离子(Mg2+)组成。另外氧的4个金属配位中有3个金属配位处于八面体中,剩下1个金属配位处于四面体中。尖晶石结构由X-射线衍射分析表明,尖晶石晶格中所有O原子都是相同的,并且紧密堆积形成一个立方结构。该结构中形成八面体和四面体空隙这两种空隙,三价离子较小将填充于八面体空隙,四面体空隙将被二价离子填充。所以四面体空隙必须是八面体的两倍,才能与二价和三价离子数相匹配。MgAl2O4的这种结构中剩下的间隙是空置的,但是它们在保持稳定结构范围内有能力容纳各种阳离子,在高温下其结构也是稳定的,并且在高温下也不存在相转变。由MgOAl2O3二元相图可知,MgAl2O4是二元系统中唯一的中间化合物,熔点为2 135°C。MgAl2O4结构中的Mg2+离子的位置与金刚石结构中的碳原子所占据的位置几乎是相同的,这可以解释镁铝尖晶石具有相对较高的硬度和高密度(3.58 g·cm-3)的典型特征。另外由于MgAl2O4晶体的结构是一种饱和结构,使得其热稳定性能非常好、耐化学侵蚀性能和耐磨性能也非常优良,并且在还原或氧化气氛中能够保持很好的稳定性。

正因为MgAl2O4具有这些优良的结构和性能,MgAl2O4被广泛应用于冶金、化学和电化学等领域,尤其是耐火材料领域。在自然界中镁铝尖晶石是一种接触变质产物,另外还有少数来自沉积岩和火成岩,但是天然产出的量非常少。耐火材料用镁铝尖晶石大部分是由MgO和Al2O3人工合成的[41]。并且指出镁铝尖晶石中含MgO和Al2O3量的不同,其使用的方式和领域也不相同。例如,MgO-尖晶石是以砖块的形式用于水泥回转窑的内衬,Al2O3-尖晶石是以浇注料的形式用于钢包内衬。

4 结语

MgAl2O4尖晶石完全满足理想侧壁材料要求。尤其是MgAl2O4尖晶石作为氧化物是不会被氧化性气氛所氧化的,这相比于Si3N4结合SiC是一大优点。而且其导电性能较差,恰恰满足铝电解槽侧壁材料的要求。因此,MgAl2O4尖晶石被认为是最有潜力的一种理想炉膛侧壁材料。